2 000t/d熟料生产线的技术改造

2015-09-02钱永祥郭高泰

钱永祥,郭高泰

2 000t/d熟料生产线的技术改造

钱永祥1,郭高泰2

为解决生产线自建成投产以来存在的窑系统设备运转率低、产量低、煤耗高等问题,红河州紫燕水泥有限责任公司于2013年3月进行了技术改造。改造后经过一年多的生产运行,2013年相比2012年窑系统运转率由82.76%提高到90.71%;窑产量由2 138t/d提高到2 400t/d以上;可比熟料综合煤耗由112.4kgce/t下降到108.6kgce/t。本文还介绍了窑产量、煤耗海拔修正方法。

红河州紫燕水泥有限责任公司(以下简称紫燕公司)系昆钢水泥建材集团的全资公司,位于海拔1 390m的云南省红河州建水县临安镇东村。红河州紫燕水泥有限责任公司2 000t/d熟料水泥生产线于2010年2月以PC总包方式建成投产。该生产线自投产以来一直存在着设备故障多、生产运行不稳定、窑系统产量低、烧成热耗偏高等问题。为此,昆钢水泥建材集团、紫燕公司先后邀请了国内多家专业设计院对上述问题进行诊断分析,并对窑系统进行了热工标定。2013年3月浙江中材工程设计研究院有限公司以EPC总包方式对其生产线进行了技术改造。

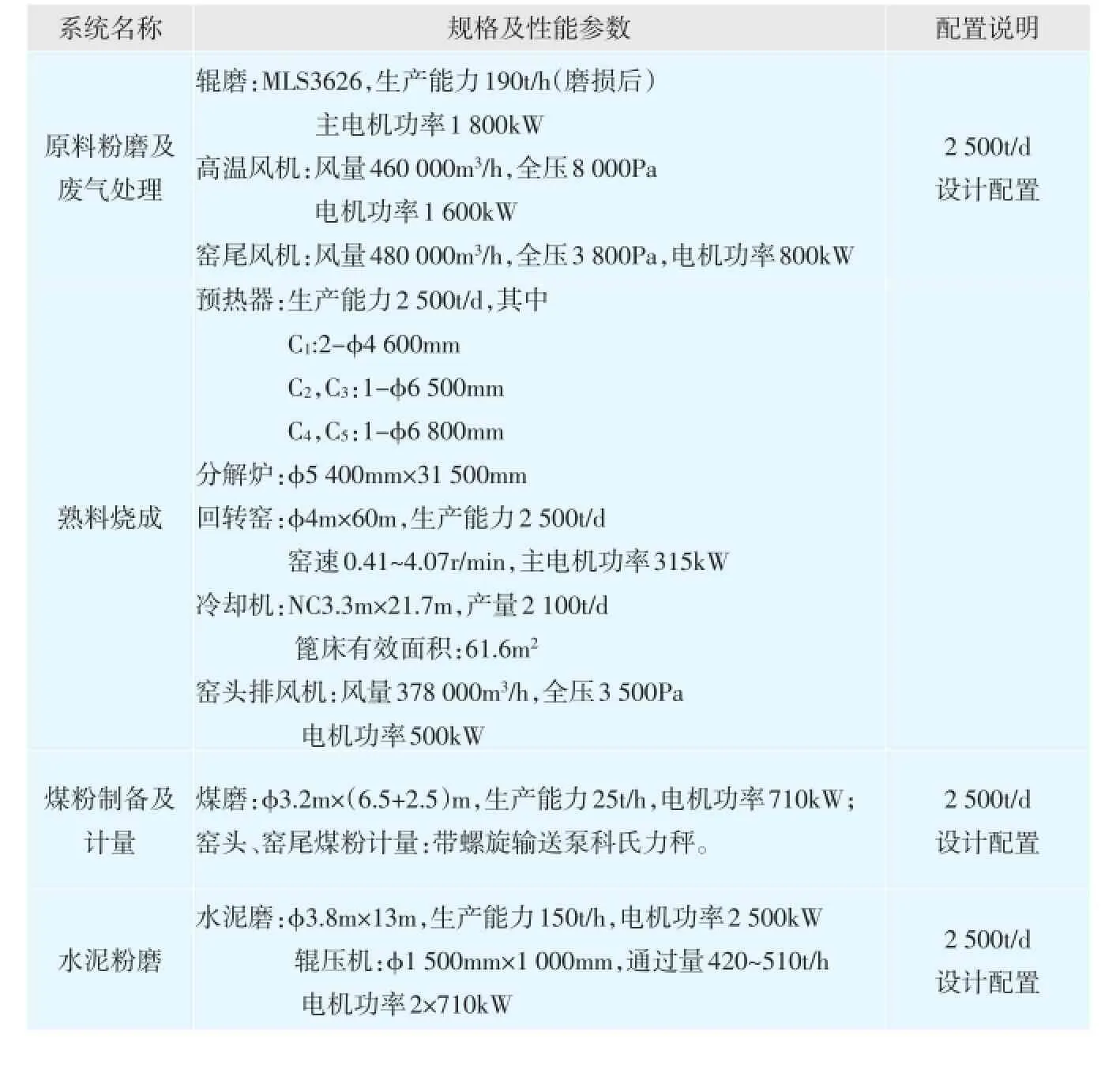

1 原生产线设备配置

原生产线的主要设备配置为ϕ 4m×60m回转窑带在线单系列预分解熟料烧成系统、3.5MW纯低温余热发电系统;采用MLS3626原料辊磨及布袋废气处理系统;ϕ3.8m×13m圈流水泥磨带G1 500×1 000辊压机联合粉磨系统。具体配置见表1。

2 技改前指标、存在问题及海拔修正方法

2.1技改前窑系统主要指标

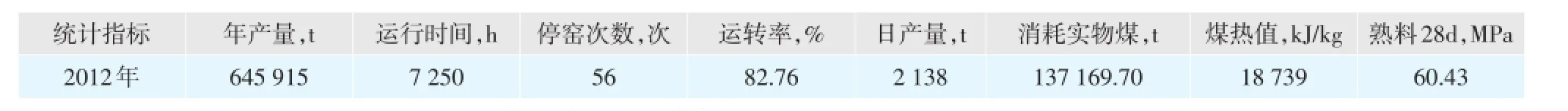

根据紫燕公司2012年度生产统计报表,窑系统运转率、产量、煤耗(2012年这些指标未受市场销售、原料供应、人为调控等因素影响)见表2。

表1 生产线各系统设备配置

2.2产量、煤耗海拔修正方法

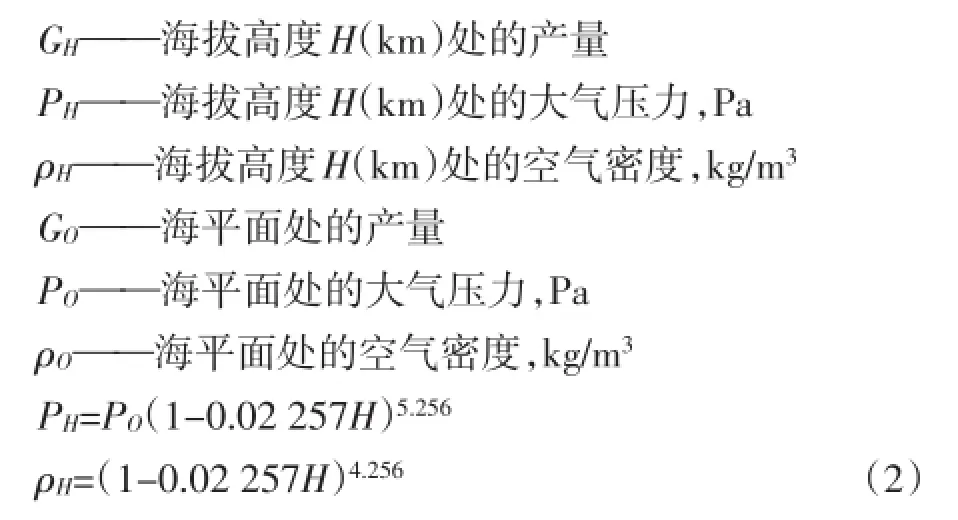

因为空气密度与大气压力随海拔高度的增加而降低,所以对有海拔高度生产线的窑产量、熟料煤耗需进行修正。

2.2.1窑产量海拔修正方法

按上述公式计算,紫燕公司所在地的大气压力为85 695Pa(相当于0.846标准大气压),窑产量的修正系数为0.92,比海平面降低8%。

表2 2012年窑系统有关统计指标*

据文献[1]介绍,回转窑在高海拔地区生产时,在保证窑内的风速不变(即窑内风速与海平面相同)的条件下,其产量应随大气密度或大气压力的平方根成正比降低。

即窑产量为:

式中:

2.2.2熟料煤耗海拔修正方法

根据《水泥单位产品能源消耗限额》(GB16780—2012)定义,熟料综合煤耗为在统计期内生产每吨熟料的燃料消耗折算成标准煤,包括烘干原燃材料和烧成熟料消耗的燃料;可比熟料综合煤耗为熟料综合标准煤耗按熟料28d抗压强度等级修正到52.5等级及海拔高度统一修正后所得的标准煤耗。

熟料综合标准煤耗计算式:

式中:

ecl——熟料综合标准煤耗,kg/t

Pc——统计期内用于烘干原燃材料和烧成熟料的

入窑与入分解炉的实物煤总量,kg

Qnet,ar——统计期内实物煤的加权平均低位发热量,kJ/kg

QBM——标准煤发热值,29 260kJ/kg Pcl——统计期内的熟料总产量,t

海拔修正系数K为:

熟料强度等级修正系数α为:

式中:

A——统计期内按规定计算的熟料平均28d抗压强度,MPa

根据上述公式计算,紫燕公司熟料煤耗海拔修正系数为0.92,2012年熟料强度等级修正系数α为0.97,由此得到可比熟料综合煤耗为126×0.92×0.97=112.4kgce/t。

2.3存在问题

从2012年窑系统的相关指标统计和海拔修正后的产量及煤耗可以看出,紫燕公司技改前窑系统设备运转率为82.76%,低于正常的运转率(85%以上);窑产量海拔修正前为2 138t/d,修正后2 324t/d;熟料综合煤耗为126kgce/t,可比熟料综合煤耗为112.4kgce/t。根据国内同类型、同规模生产线的水准,窑系统产量在2 500t/d以上;可比熟料综合煤耗按(GB16780—2012)标准规定:现有企业限定值为≤112kgce/t、先进值为≤103kgce/t。

3 诊断与实施技改内容

紫燕公司2 000t/d熟料水泥生产线各系统设备选型按平原地区2 500t/d生产能力配置,设计选型符合配置要求,预热器、分解炉、回转窑、高温风机、窑头窑尾风机主要参数经海拔修正后也能满足一定幅度的提产改造要求。

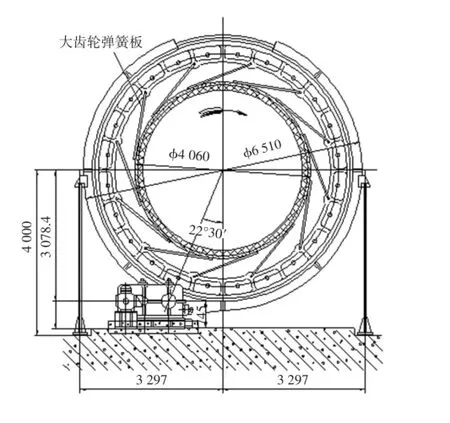

图1 回转窑传动大齿轮弹簧板与固定销位置图

本着尽量不动或少动大型主机设备的原则制定技改目标,拟定技改目标为熟料产量2 400t/d,熟料综合标准煤耗110kg/t(未考虑海拔修正)。诊断与实施的技改内容分述如下。

3.1回转窑传动大齿轮改造

出现症状:业主反映回转窑大齿轮从投入运行3个月后就出现持续周期性振动,长期振动会危及设备安全和窑衬寿命。

原因分析:(1)窑筒体变形;(2)窑墩基础沉降;(3)弹簧板和固定销松动。

实施意见:经过多次分析论证排除了前两种原因,决定更换12块弹簧板和固定销,改造后振动消除(见图1)。

3.2熟料冷却机改造

出现症状:经多次测定,出冷却机的熟料温度在200~300℃范围内,平均为254℃,远高于设计环境温度+ 65℃的指标。熟料温度高不仅增加了热耗,而且严重影响了熟料破碎机、输送机等后道工序的设备运行,同时也影响了水泥磨产量。

改造方案:(1)三代篦冷机改为四代;(2)增加冷却面积,改造内部结构;(3)更换部分篦板和冷却风机。

实施意见:依据当地环境监测站对原12台熟料冷却风机的风量与风压测定,发现实际运行的风量与风压比设计要求参数小得多,提产后原篦床单位面积冷却能力<40t/d·m2,因此技改采用了更换部分篦板和冷却风机的改造方案,并提高部分冷却风机的风量和风压。改造前后部分风机工况参数和熟料温度变化见表3。

3.3生料、煤粉计量秤改造

窑头、窑尾两台科氏力煤粉计量秤自投产后问题较多,跑煤、断煤现象经常发生,中控给定量与反馈量的偏差较大。窑头秤给定5t,反馈从1.9t波动到5.3t,窑尾秤情况相同。窑头窑尾煤粉秤的频繁波动,导致了分解炉温度、烧成温度、窑内通风、燃烧工况均都出现波动,以致于窑系统不能连续稳定运行。入窑生料的喂料波动或计量不准确也会造成预热器系统温度的忽高忽低,对稳定运行产生影响。因此改造选择了将两台科氏力煤粉计量秤更换为转子秤,将冲板流量计的生料计量更换为转子秤。更换煤粉秤的同时,对窑头窑尾煤粉仓的下料锥体、煤粉输送罗茨风机也进行了相应改造。

3.4熟料输送机改造

原熟料输送机为SCD630型槽式输送机,设备投产两年多后,轨道、链条、槽子均磨损较大,在运行过程中频繁跳槽和卡死导致停窑,改造提产后输送能力已不能满足生产要求。因此改造方案为拆除并更换原整机槽子、链条、滚轮和轨道,并调校头尾轮中心,维持原传动不变。

3.5热风管道查漏补缺

为减少热风管道散热损失,本改造对窑尾C1出口风管、窑头篦冷机至AQC余热锅炉连接风管、原料辊磨至旋风筒出口风管均采取了补漏、保温、加耐磨涂料等措施。

煤磨取热风管由AQC余热锅炉进风管道上引接改为篦冷机上单独开口取风,避免了煤磨取风与余热发电争风问题,同时提高了余热介质利用率,提高了余热发电量。2013年吨熟料发电量由2012年26.5kWh提高到29.62kWh,年增发电量3 218 000kWh。

本次改造还涉及水泥磨提产、原料与水泥配料系统计量秤改造以及相关电气自动化控制等内容,在此不作介绍。

表3 改造前后部分风机工况参数和熟料温度变化*

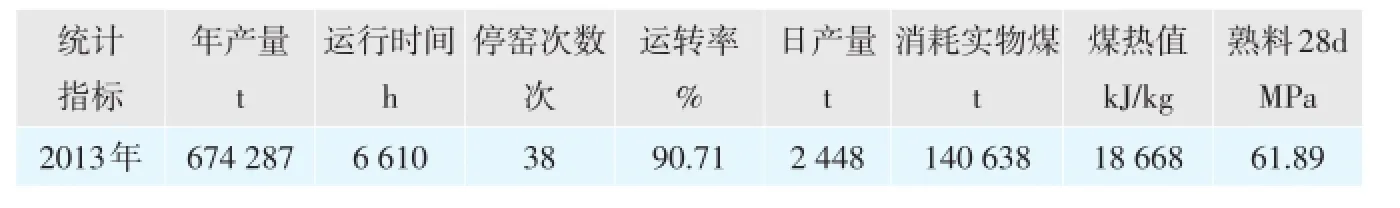

表4 2013年窑系统有关统计指标*

4 技术改造效果

为减少停窑时间,本次技术改造安排在2013年3月初、年度设备大修时进行。在各项准备工作安排就绪后,2月28日停窑,3月1日开始施工,3月29日恢复点火投料,改造工期为28d。

技改后,2013年窑系统实际运行统计指标(2013年指标有市场销售、原料供应等因素影响)如表4。

2013年8~10月份因受降雨量较大、炸药审批以及水泥销售市场的影响,窑系统降低了满负荷生产,扣除实际停窑天数,2013年运转率为90.71%,其中技改后的4、5、6月份在满负荷运行情况下,月运转率分别达到97.18%、96.53%、100%;平均产量>2 400t/d;可比熟料综合煤耗达到108.6kgce/t。

熟料煤耗是集设计、设备、原料、煤质及操作管理于一体的综合性经济指标。熟料综合标准煤耗没有达到预期指标,其原因为:一是受原料供应限制及水泥市场影响没有满负荷运行,影响了设备能力的正常发挥;二是2013年1~7月入窑煤灰分平均在39%上下、热值在19 228kJ/kg左右,高灰分、低热值煤质的使用给操作管理提出了更高要求;三是三次风温低(~750℃)、入窑煤粉细度粗也增加了高灰分、低热值煤不完全燃烧的热损失。因此,在保证设备满负荷运行的条件下,采取技术措施、加强操作管理,可比熟料综合标准煤耗达到先进值是可以做到的。

[1]朱祖培.水泥科技论文选[M].北京:中国建筑工业出版社,2007.

[2]王君伟,李祖尚.水泥生产工艺计算手册[K].北京:中国建筑工业出版社,2001.

[3]GB 16780—2012,水泥单位产品能源消耗限额[S].■

Technical Modification of 2 000t/d Clinker Production Line

TQ172.622.29文献标识码:A

1001-6171(2015)04-0098-04

通讯地址:1云南昆钢水泥建材集团有限公司云南昆明650302;2浙江中材工程设计研究院有限公司浙江杭州310022;

2014-11-01;编辑:赵莲