阿克苏天山多浪4 000t/d生产线简介

2015-09-02丁云才郭天代刘孔军

丁云才,郭天代,刘孔军

阿克苏天山多浪4 000t/d生产线简介

丁云才,郭天代,刘孔军

1 概述

阿克苏天山多浪水泥有限公司是新疆天山水泥集团在南疆布局的第一条最大规模的生产线,由天津水泥工业设计研究院有限公司于2009 年12月承担工程设计,天山集团南疆事业部于2010年4月组织施工建设,历经八个月,2010年12月生产线全面竣工,为目前国内相同规模生产线建设速度最快的水泥工程之一。

该生产线设计规模为4 000t/d,但熟料生产线产量一直稳定在5 000~5 200t/d,熟料综合电耗为59.6kWh/t(合同值熟料综合电耗≤62kWh/t),熟料热耗为3 038.86kJ/kg(合同签署熟料热耗≤3 051.4kJ/kg),这在我国西部地区(海拔约1 200m)尚属首例。

经过三年的稳定运行和良好的运行指标,该项目于2013年11月获得中国建材协会优秀设计一等奖。

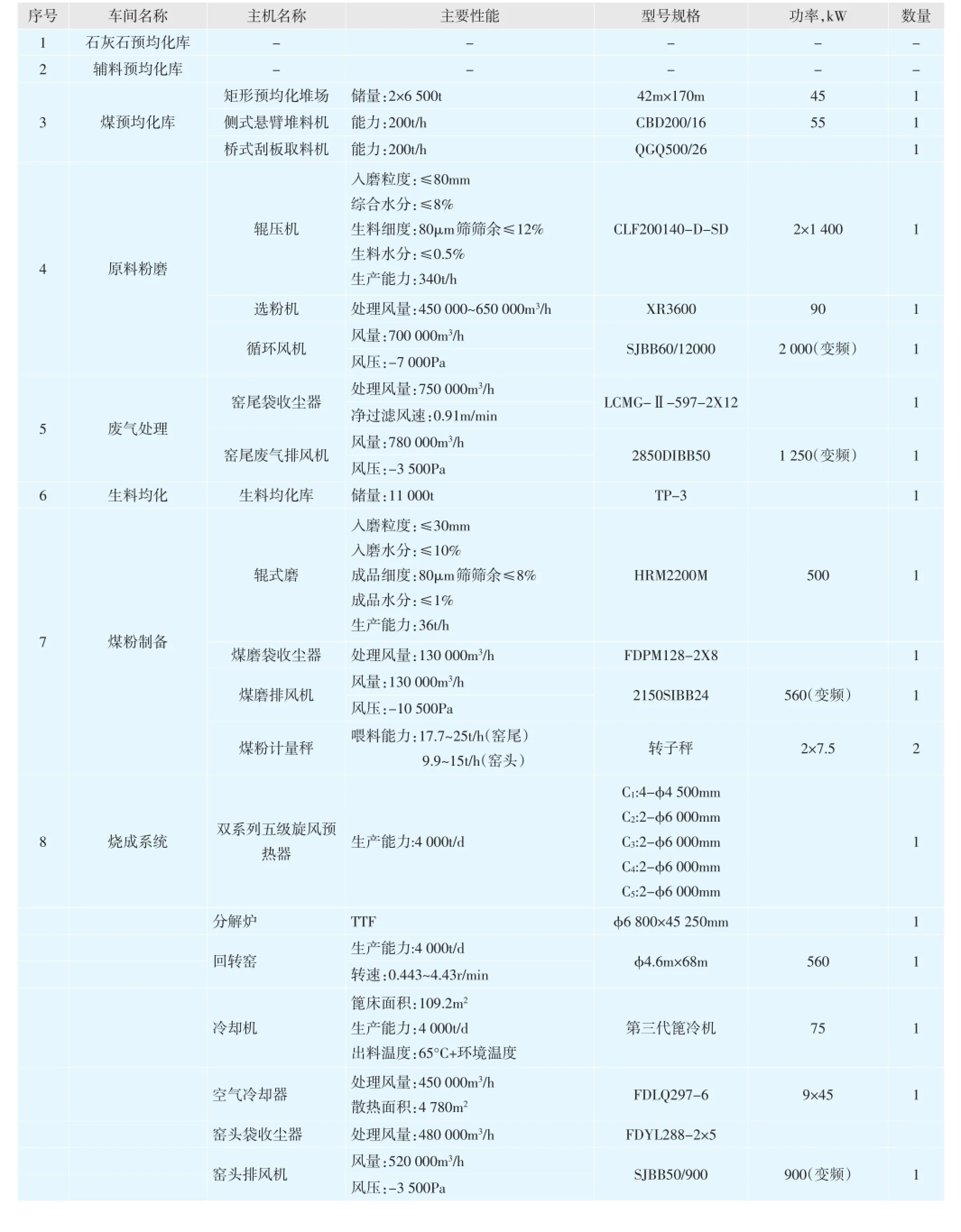

2 生产线主机设备配置(见表1)

3 生产线主要设计特点

3.1优化原料调配系统

该项目位于新疆阿克苏地区,矿产资源丰富但含有工业有害成分较多,主要表现在石灰石中镁的不均匀性,以及辅助原料中碱、氯、硫的超标。如果对这些有害成分稍高的矿产资源弃之不用,势必增加开采成本和资源浪费。对于石灰石中部分高镁资源,本项目有针对性地在原料调配站设置两座石灰石碎石库,一座高镁石灰石仓。通过入磨胶带上设置的γ-在线分析仪,每分钟定性地检测出入磨混合料的CaO、SiO2、Al2O3、Fe2O3、MgO、K2O、NaO、SO3等化学成分,由计算机控制系统自动实现采集、分析、计算、反馈等功能,实时调节生料的KH、SM、AM三种率值,达到生料质量控制的目的。一举将传统的后置式质量控制改变为前置式质量控制,为最大限度地利用高镁石灰石资源,创造了“事前指导”的充分条件,避免了因矿山较大剥采比而造成的资源浪费和环境污染。由于将该项目的均化“链”向水泥厂的原材料端“移动”,因此后续设置的均化功能被有意弱化(详见3.2论述),这在本项目上首次得以成功尝试和应用,收到很好的经济效果。

目前根据原料工艺性能试验报告,熟料率值控制指标如下:

KH=0.910±0.020 SM=2.60±0.010 AM=1.60±0.010

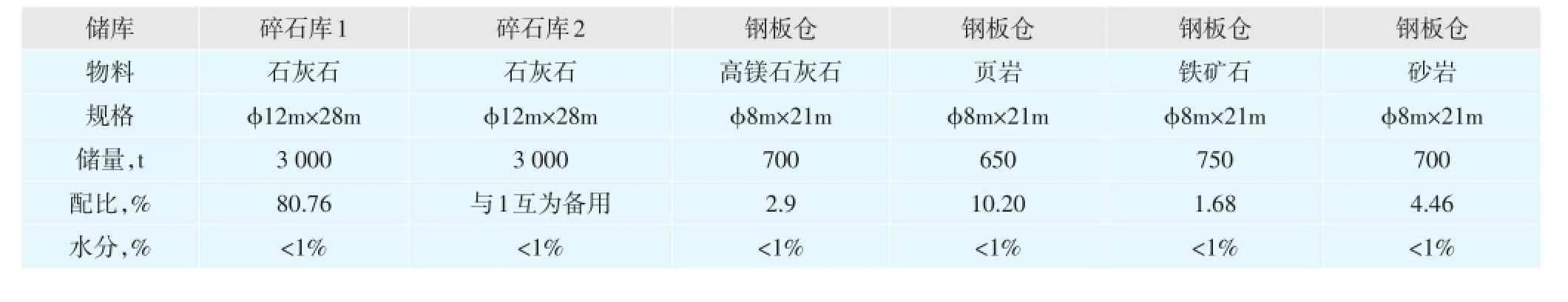

3.2取消第一均化链

由于项目实现生料质量前置控制,同时充分考虑到该项目地处我国西部地区,原材料干燥,原料调配站连续给料有保证,因此设计中首次在国内水泥工程项目上完全取消传统新型干法水泥生产线中的第一“均化链”——石灰石预均化堆场和辅助原料预均化堆场,取而代之的是适度放大的带有荷重传感器的原料调配站。使之既有计量和配料功能,又有缓冲和储存功能,成为生产线上确保连续生产的重要一环(见表2)。

根据业主2011年4月生料化学成分分析报表统计,生料出磨合格率平均达98%,生料入窑合格率平均达99%。从数据可以看出,生料均化库对均化指标的贡献率仅约1%,说明采用γ-在线分析仪的生料质量控制系统,能使出磨生料成分均匀程度完全达到入窑要求,为日后整个生产线的烧成系统稳定运行奠定了良好基础,进一步证明该项目取消第一均化链,从设计方案和项目投资角度来说,都是非常正确的。具体体现以下优势:

表1 生产线主机设备配置

(1)节省项目投资,初步估算可以节约1 000万元以上。

(2)节约项目征地面积,按石灰石预均库(规格ϕ80m)和辅料预均化库规格(46.5m×200m)计算,初步节省土地约20亩左右(不包括相关的道路设施)。

(3)降低项目装机功率,按四台堆取料机计算,估算功率为438kW,意味着每年节省电438×0.4×320×24= 1 345 536kWh,节能效果明显。

(4)降低项目生产成本和岗位员工成本。笔者认为在西部地区,物料普遍干燥,如果设置原料预均化堆场,物料在堆场内扬尘很难控制,工人工作环境很差。倘若采用喷水降尘,也会增加水资源的浪费以及原料在磨内烘干的能耗。因此取消原料预均化堆场,实为本项目优化的最大亮点之一。

表2 原料调配站配置

3.3弱化生料均化库

本项目采用TP-3型控制流均化库。当生料入库后,就相当于进入了7个“子库”,由于在一个充气周期内7个卸料区的充气时间是递减的,这就形成了7个“子库”在一个卸料周期内也分别递减,从而实现了生料层的垂直切割又能纵向滑动混合,进而实现生料库内成分均衡稳定。

由于本项目设有γ-在线分析仪,生料化学成分被以每分钟一次(可调)的检测速度反馈给化验室,并对生料配比及时调整。这样频繁的调节,间接地在生料均化库内形成数以千计的化学成分近似但不尽相同的的生料层,如果以原料磨产量为340t/h,生料库直径18m,生料容重1.3t/m3,以每分钟调节一次计算,每层厚度仅为17mm。相比传统的人工每小时取样分析,即在高度不变的情况下,生料库中的生料层数被放大了60倍,也就是说生料成分的波动频次增加了60倍,自然均化的效果就会大幅度的提高,这一点不同于传统的均化库,传统的均化库需要延长物料在库内的停留时间,即靠增加库容库高的办法达到均化的目的。

基于对γ-在线分析仪质量控制方面的充分信任,本项目首次采用弱化生料均化库的流程方案(图1),与传统的生料均化库流程方案(图2)比较,本项目具有如下特点:

(1)取消混料仓和斗式提升机,减少物料中转环节,保证生料喂料系统的较高设备运转率,这对整个烧成系统的很高运转率是有贡献的。

(2)减少一台供混料仓的充气罗茨风机,和一套空气输送斜槽+斜槽风机以及一套收尘器和收尘风机,这体现在整个喂料系统的装机功率减少约65kW。

通过这些优化措施,生料库已经从传统的均化功能为主,变为仅起缓冲作用的生料储存库,这是一次大胆的尝试。若要进一步降低库下罗茨风机的配置,简化电气控制程序,甚至取消各个子区的间隔轮换卸料,真正意义上取消均化功能,需要项目进一步思考和探索。

图1 多浪生料均化库流程

图2 传统生料均化库流程

3.4辊压机生料终粉磨系统

目前生料粉磨系统主要有两种形式:一种是替代风扫球磨的辊式磨系统;另一种是最近几年兴起的辊压机生料终粉磨系统。根据粉磨机理分析,辊压机和辊式磨同属料床粉碎范畴,区别在于辊压机属于“受限高压”粉碎,即辊压机中物料受到较好的限制,依靠侧挡板强制挡料,尽量降低边缘效应,使得有效的挤压力较高,以压辊投影面积压力计算,达到4 000~6 000kN/m2。而辊磨中物料受限程度较差,紧靠挡料圈被动拦截物料,倘若物料干燥,则料床很难稳定,使得有效挤压力大幅度减弱,仅为600~800kN/m2。由此可见,辊式磨粉磨效率低于辊压机。

从节能减排角度看,辊式磨系统仍属于风扫粉磨系统,物料提升和选粉需要大量通风,因此系统风机电耗较高,约为7.0kWh/t;而辊压机系统物料提升采用斗式提升机,属于机械提升,因此系统风机选型仅考虑选粉功能。故此系统风机电耗较小,仅为4.0kWh/t,节能效果明显。

综上所述,本项目采用辊压机终粉磨系统。生产数据统计显示,辊压机单机电耗5.3kWh/t,系统综合电耗14.1kWh/t,较生料辊式磨系统节电至少3~4kWh/t。

3.5熟料烧成系统

本项目海拔高度约为1 200m,计算当地大气压力约为87 708Pa(为标准大气压的0.86倍),存在海拔校正问题。众所周知,随着海拔的升高,大气密度必然呈一定关系的下降,直接导致等量气体的携带能力和换热能力的下降,为了消减海拔对本项目的不利影响,烧成系统在设计上着重采取了如下措施:

(1)窑头采用大推力高性能燃烧器,强化窑头煤粉的燃烧。本项目一次风机压头达39.6kPa,确保喷出燃烧器的气流有足够大的动量。

为引导广大未成年学生深刻认识习近平总书记关于“中国梦”的思想内涵,学校积极开展了“我的中国梦”主题教育实践活动。学生通过阅读“中国梦”系列书籍,积极参加“中国梦”征文活动、书画竞赛和主题朗诵比赛等多种活动,升华了对“中国梦”主题教育的认识。通过“中国梦”系列主题教育活动地开展促使学生坚定理想信念、养成爱国情操、增强民族责任感和自豪感。进一步丰富校园文化生活,营造积极向上、健康文明的校园文化氛围,展现出了学生的风采和精神风貌。

(2)窑尾采用三喷腾的加大型的分解炉。炉容直径6.8m,高45.25m,气体停留时间>6.35s(略大于常规的分解炉>6s的开发基准),保证物料充分的换热和分解。同时采用了天津院新近研制开发的新型撒料盒,散料板角度为5°,插入深度约为200mm,加强了物料和气体的分散混合效果,提高了预热器的热交换效率;C1料管增设双道锁风,双道锁风阀减少了系统内的窜风,降低了不必要的热耗损失。此优化使本项目预热器C1出口温度降为295℃,节能效果明显。

(3)采用第三代充气梁式高效篦冷机和小窑门罩方案。确保入窑的二次风温度,从而有效提高窑内的燃烧温度。但是在高海拔地区,篦冷机工作压力下降,气体体积流量势必增加,如何选择合适的篦冷机,目前存在三种观点:

a维持原有的规格不变,这时需要保持通过单位篦板面积的空气质量流量不变,也就意味着热交换不会改变。

b适当加大篦冷机的规格,保持气体通过篦冷机的流体阻力不变,但热交换会有些影响,二、三次风的温度也会有稍许下降。

c完全放大篦冷机的规格,保持气流通过篦冷机时鼓风机的功率不变。但由于篦冷机篦床面积增加很多,二、三次风的温度下降很多。

本项目通过充分论证,确定采用第二方案。篦床面积为109.2m2,单位面积冷却熟料量在36.6t/m2·d,而一般项目配置在40t/m2·d。这意味着篦冷机被适当放大,随着后期项目大幅度提产甚至达到5 000t/d的情况下,生产线仍能保持正常状态,热耗指标也非常先进,充分说明适当增大篦冷机面积是合理的。

3.6旁路放风系统结合余热发电

本项目由于地处我国西部,原料中的有害成分碱、氯、硫等含量较高,因此项目中设置旁路放风降低有害成分是不二之选。经测算放风量最高达20%。但是放风必然增加能耗,如何回收热量呢?经过多方论证,本项目开创性地在全国采用首例的旁路放风结合余热发电技术。据生产反馈,该系统有效解决了五大问题:

(1)利用余热锅炉冷凝大部分钾钠等有害灰尘。

(2)旁路放风带走大量的氯硫等有害气体。

(3)余热锅炉利用余热进行发电。

(4)降低烧成系统结皮风险,有效提高系统运转率。

(5)提高熟料质量,28d强度明显提高。

(6)满足生产低碱水泥需求,市场前景广阔。

4 结语

目前该项目生产一直稳定在5 000t/d左右,生产线年运转率>92.3%。通过阿克苏天山多浪项目的特点分析,笔者认为设计依然是工程的灵魂,只有深入了解项目的特殊性和复杂性,采用合理的工艺方案和流程,才能实现超值的回报。本项目已经成为新疆天山集团的标杆项目和中材水泥对外宣传的重要窗口。

[1]水泥工业技术与管理[M].北京:中国建材工业出版社.■

Brief Introduction of Aksu Tian Shan DuoLang 4 000t/d Production Line

TQ172.622.29文献标识码:A

1001-6171(2015)04-0085-04

通讯地址:天津水泥工业设计研究院有限公司,天津300400;

2014-11-26;编辑:吕光