二次纤维新闻纸印刷故障原因与对策分析

2015-08-31申冉陈威王聪聪

申冉+陈威+王聪聪

目前,彩色印刷已成为报纸的主流印刷方式,其对纸张质量及印刷适性要求很高。而为了降低成本,减轻环境污染,兼顾经济效益与社会效益,二次纤维新闻纸在报纸中的应用占比越来越大,但其与普通纸张相比有着明显不同的印刷适性,在印刷过程中极易出现版面带脏、套印不准、重影等印刷故障。目前国内外对二次纤维新闻纸印刷故障的研究很少。因此,对二次纤维新闻纸印刷故障的产生原因进行分析并提出改进意见十分有意义。

在本文的研究中,笔者分析了日照日报印刷厂的利用二次纤维新闻纸印刷的报纸残次品常见故障,并提出了合理化建议。

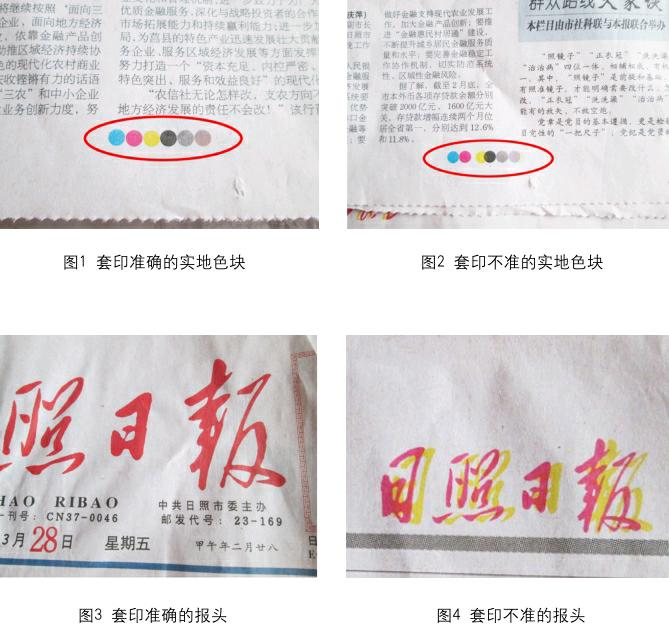

套印不准

套印不准是胶印最常见、最典型的印刷故障之一。图1中报纸的实地色块套印准确,而图2中黄、品、青、黑四色版均出现了不同程度的套印不准。图3中《日照日报》报头套印准确,而图4中的报头套印不准,黄版出现了较为严重的套印偏差。套印不准的原因有以下几种。

(1)印刷机的机械部件调节或使用不当。递纸部件、前规调节不当,会导致纸张超前或滞后,从而造成纵向套印不准;侧规调整不当,会导致纸张拉过头或拉不到位,从而造成横向套印不准。纵横向同时套印不准时,需全面调整印刷机。

(2)印版质量问题。晒版操作方法有误、晒版条件变化,会导致印版有问题,引起套印不准。另外,印版版基为金属材料,具有一定的延展性,将其安装到印刷机的印版滚筒上之后,在压印过程及擦版过程中,受到各种压力的作用,不可避免会产生不同程度的变形,尤其是在长、宽尺寸上的变化都会影响印刷品的套印准确程度。这就要求晒版要准确,装版时要小心翼翼等。

(3)橡皮布形变。橡皮布的形变特性使得图文尺寸发生改变,从而引起套印不准。橡皮布的形变主要来自于压力、拉力的作用和橡皮布本身的质量。对于单色机而言,如果调换印版时,橡皮布重新绷紧过,就有可能产生各色版橡皮布形变的不同,从而导致套印不准。对多色机而言,不同色组的橡皮布形变不同,同样会造成套印不准。

对于二次纤维新闻纸来说,其含水量通常在6%~10%之间,当环境温湿度发生变化时,容易导致纸张较大形变。一般要求彩报印刷车间的温度变化不超过±3℃,通常设置为(20±1)℃较为合适,相对湿度控制在55%~60%较为合适。

实际生产过程中,为了保证套印准确,通常采用“十字线标记法”,制版时将十字线标定在版面外四边的中间部位和四个角,印刷结束后同纸边一起裁切掉。在多色印刷中,可以从各种颜色十字标记的错位或歪斜程度,判断印品上下、左右以及对角线等方向的套印情况。此外,使用厚度相同的印版、熟练掌握拉版技巧和控制印版张紧力,可以减少印版的拉伸变形;控制车间温湿度以保证纸张含水率均匀稳定,可防止纸张变形;在试印中调节好叼纸牙的叼力、拧紧叼纸牙的紧圈以防止叼纸牙轴向串动等,都是保证套印精度的重要方法。

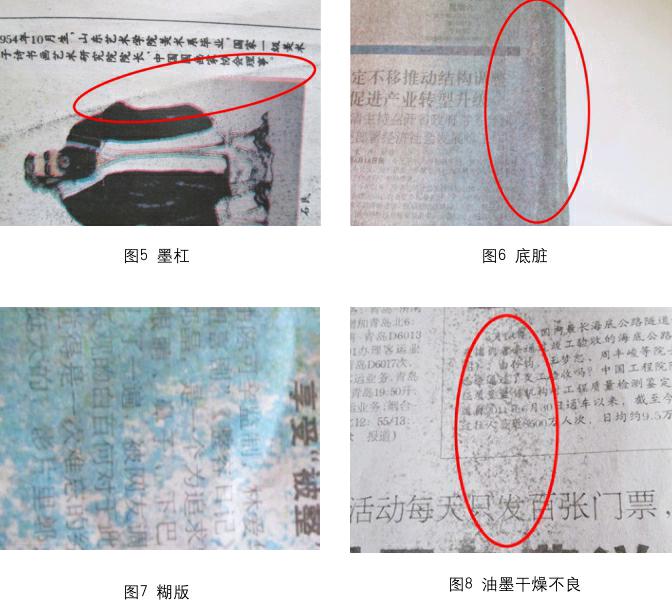

墨杠

在印刷过程中,墨杠也是最典型的印刷故障之一。图5所示即为报纸印刷中出现了较为明显的墨杠。墨杠主要有以下三种形式。

(1)齿轮性墨杠。其主要特征是墨杠的间距与滚筒或输墨系统传动齿轮的节距相等。产生原因:齿轮和轴承磨损;主动齿轮的精度不符合要求;齿轮的齿面有污物;齿轮润滑不良。

(2)辊子性墨杠。其一般有两种,即白杠(也叫水杠)、墨杠(为方便起见我们在此将他们均称为墨杠),其中前者一般是由水辊问题造成的,而后者则是由墨辊问题造成的。但无论是水辊还是墨辊造成的杠子,产生的原因基本上是相同的,即辊压太强。

(3)振动性墨杠。其就是指在印刷过程中,机器出现非正常振动后,印版、橡皮布、纸张、压印滚筒间的接触压力出现了瞬间的变化(可能瞬间增大,也可能瞬间变小),导致的网点变形。产生原因:轴承磨损;印版安装不良;印刷压力不均衡;驱动电机不平稳;设备安装不符合要求等。

此外,实地版和细线条版容易滑动,从而产生墨杠;质量较差、表面不够平整的橡皮布易产生墨杠;硬性衬垫对机器的精度反应比较敏感,容易产生墨杠;黏度低、透明度高的油墨容易产生墨杠,黑墨、青墨容易产生墨杠;平滑度高的纸张容易产生墨杠,二次纤维新闻纸由于质地粗糙,较少出现因纸张问题造成的墨杠。

为了减少墨杠,印刷企业应合理调整着墨辊对版面、着墨辊对串墨辊的压力,防止压力过大。同时还要注意使用质量好、表面平整的橡皮布,将印版滚筒与橡皮滚筒的印刷压力调小一些,可在一定程度上减少墨杠。

版面带脏

1.底脏

图6所示报纸空白部分的边缘处出现了明显的脏污,而靠近报纸中心部位的文字部分则较为干净,这种现象称为底脏。底脏也称油脏,主要指印版上不应受墨的空白部分着墨,形成版面带脏。其特征是起脏部位固定,不易去除。产生原因为:版压过大,破坏了版面空白部分的亲水盐层;着墨辊压力过大,印版空白部分着墨;印版安装时未充分拉紧;油墨的感脂性和助剂用量不当;润版液pH值过高;橡皮布老化,弹性不足;晒版质量未得到保证。

对于平滑度较低的二次纤维新闻纸来说,为了提高印刷效果,通常采用的措施是增大印刷压力或加大墨量,而这更会导致底脏的产生。

2.糊版

图7所示报纸出现大面积的蓝色脏污,这种严重的版面起脏称为糊版。糊版是由于印版图文部分溢墨,造成承印物上的印迹不清晰。糊版故障的产生原因较复杂,主要包括:版压过大,造成网点变形严重,层次模糊不清;着水辊与版面压力过小,不能及时供水,破坏了水墨平衡;油墨黏度过小,容易产生乳化;油墨中燥油过多,版面墨层厚度增加;供墨量过多,墨层变厚,加重糊版故障。

由于二次纤维新闻纸的原料为可回收利用的二次纤维,经过脱墨和二次处理之后,其纤维短粗,杂质含量大,纤维间的结合能力下降,机械强度也随之下降,在印刷过程中容易掉毛和脱粉,从而增大了纸张接触表面的粗糙度,加剧了版面的磨损,易出现糊版现象。

生产过程中,通过合理确定包衬类型和厚度、合理调节着水辊与印版及着水辊之间的压力、控制油墨中燥油的加入量、合理控制供墨量以及根据不同印刷品质量要求选择不同砂目的版材等,均可以减少版面带脏现象。

油墨干燥不良

油墨干燥不良包括油墨干燥过快和干燥过慢两种。当油墨干燥过快时,后印的墨层不能充分与前一色墨层相附着,从而严重影响印品质量,印黄版或浅底色满版时易发生该故障。当油墨干燥过慢时,极易出现前一印张上的油墨尚未完全干燥就与下一印张相接触的情况,在一定压力的作用下,后一印张上的油墨便会黏连到前一印张上,出现局部脏污。图8为油墨干燥不良的印品。

二次纤维新闻纸因其表面孔隙达50%左右,多孔程度很高,对油墨的吸收能力较强,一般在高速轮转印刷时采用渗透方式干燥,因此极易出现油墨干燥不良现象。

油墨干燥不良产生的原因是油墨中燥油过多或半成品堆放时间过长,可采取以下措施。

(1)印刷黄墨时,可提前在油墨中加入适量的碳酸镁粉,使印迹干燥后表面不会结膜。

(2)印刷浅底满版时,可将维利油和冲淡剂混合调配,防止干燥不良。