基于优先级的PID控制回路维护管理

2015-08-31杜超王门麟

杜超,王门麟

(1.上海承飞航空特种设备有限公司,上海201613;2.北京化工大学 信息科学与技术学院,北京100029)

PID回路是工厂的基础控制层,将成千的控制回路保持在最佳的健康状态,可减小控制波动、提高质量与产量、降低能源成本与原料消耗,直接影响工厂操作运营的效率与效益。在过去的10年中,PID控制回路技术取得了许多进展[1-5],控制工程师现在可以跟踪控制回路的绩效,并能找出导致绩效变化的根本原因,但缺乏明确的认定绩效为优秀、好、一般或差的工业最佳实践方法与准则。

1 PID控制回路维护的需求分析

为了确保PID控制回路持续良好地运行并满足其目标,操作人员需掌握恰当监测PID控制回路绩效的技术及维护基础控制层的最佳实践方法,因而有必要研究并探讨出一套测量与监测基础控制层绩效的准则与最佳实践方法。大多数工厂的资源有限,并且操作运行存在许多约束。因此,考虑自动监控控制回路的绩效是获得成功的关键[6-7]。

控制回路性能差的主要原因:阀门的性能问题,不恰当的整定参数,不恰当的控制策略,缺少资源,缺少好的控制回路优化程序,不能将PID的优势转化成工艺流程的绩效,缺乏工艺知识,缺乏监测技术,缺乏高性能PID回路所必要的可实施的技术,工艺流程动态特性的改变或设备磨损[8]。

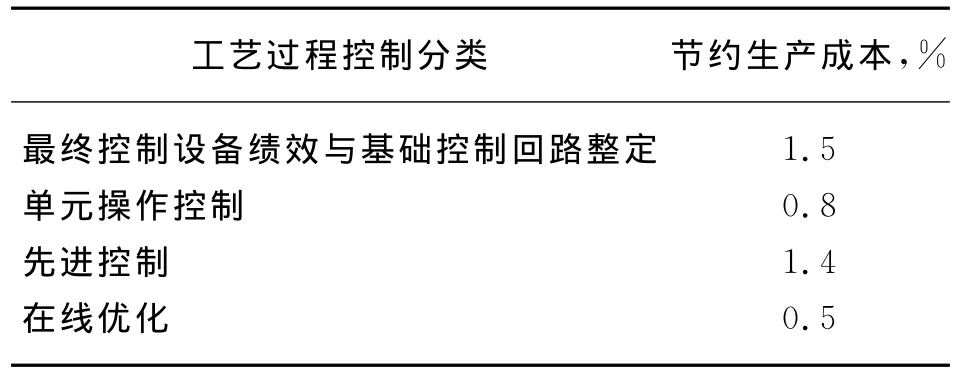

据估计,80%的控制回路以自动模式运行比以手动模式运行产生的方差与波动更大[9]。大约30%的PID控制回路由于诸如滞后、粘附、死区和非线性过程增益等非线性因素而产生振荡[10],控制回路维护较差以及效率降低,导致生产效益损失。当控制回路处于最佳运行状态时,方差与波动最小,可以保持工艺流程按预定的规格生产,并减少浪费。不同工艺过程控制策略节约的相关生产成本见表1所列。

表1 不同工艺过程控制策略节约的生产成本

对于不同类型的工艺过程,PID控制回路的维护目标不同:对于蒸汽源,必须保持压力在最小允许的偏差范围内,安全阀保持关闭状态,必须严密整定PID控制器,以确保控制主蒸汽源的流量控制阀快速响应并动作,以消除波动的影响;对于物料混合的工艺流程,PID控制器必须同时以同样的速度动作,以确保比率保持常数;对控制烟道过剩氧含量的PID控制器,通常PID的设定值置为低值,以提高炉燃料的效率,同时回路必须对氧气浓度下降迅速作出反应,以避免燃料与空气的混合物发生爆炸。

维护PID控制回路通常需要综合考虑平衡稳定性与快速响应之间的矛盾。稳定性是指当工艺流程(主要是纯滞后时间或工艺增益)变化时,控制回路保持稳定的能力。为了监测PID的绩效,并根据条件的改变持续有效地进行维护,必须采用正确的维护管理指标体系与工作流程,以便可以实时地检测、诊断并及时维护基础控制层的控制回路。

2 控制回路的优先级

随着用于筛选闭环数据的分析技术的发展,通常情况下可以采用控制器的性能指标确定回路维护活动的优先次序。为了确定所有PID控制回路维护的相对优先级,有必要用回路的重要性对性能指标进行加权,如下式所示。

式中:P——优先级;A——性能;B——重要性。

虽然控制回路性能评估技术已经取得了极大的进展,但是确定控制回路重要性的方法仍然是定性和主观的。将一个PID控制回路归类为重要回路有以下几种原因:1)能使过程操作更接近安全、环境和质量制约的回路;2)需要快速响应设定值变化的回路;3)串级的副回路在行为上有必要与主回路具有一致性(闭环SP随时间的响应);4)难于维护或更换控制阀的回路,如因为工艺流程不允许中断服务,或者没有更换阀门的隔离措施或可供使用的旁路;5)回路的控制作用对其他经济性比较重要的回路带来不可测干扰。

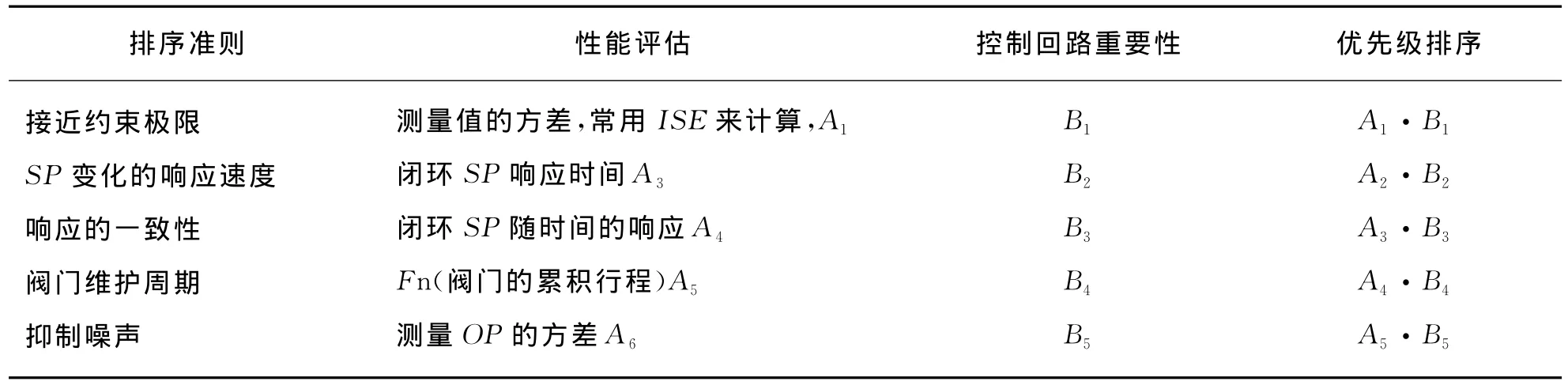

通常可采用可行的准则确定回路的重要性,例如:依据工业应用的特征需求,甚至有可能依据每个重要性准则来评估每个回路的闭环性能,并从中获得更复杂的如表2所列的加权优先级。

表2 PID控制回路维护的优先级

利用如表2所示方法排序的缺点是要求用户额外提供“控制回路重要性”的信息。有利的是:通过定义控制回路的重要性,可以明确维护管理过程,并获取相应的知识;潜力大的目标控制回路应有更高的优先级。

3 确定控制回路重要性的ISM算法

为了确定控制回路的优先级,有必要研究“控制回路重要性”的量化算法。为此考虑采用闭环响应数据,利用ISM算法获得控制回路的解释结构来确定。

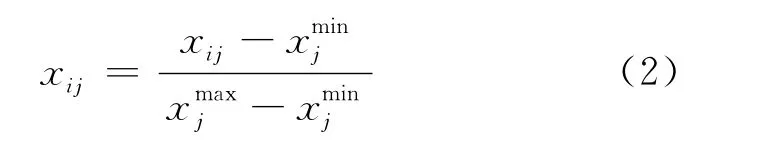

1)采集过程数据,对过程数据进行数据标准化,所采用的数据标准化公式如下所示:

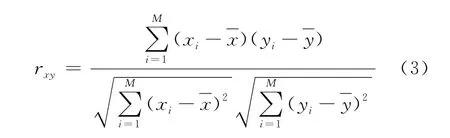

2)通过标准化数据建立偏相关系数矩阵。采用下式计算变量xi和yi相关系数:

进而可以得到相关系数矩阵r以及r的逆矩阵c,定义两变量之间的偏相关系数如下式:

式中:i=1,2,…,n,j=1,2,m。根据Rij来构建偏相关系数矩阵R。偏相关系数值的大小表示变量之间的关联程度,见表3所列。

表3 偏相关系数的范围以及相应的关系

3)通过计算偏相关系数矩阵中第i列的均值,可得到相关性的大小即回路的重要性的大小,如下式所示:

4 基于TE模型的验证

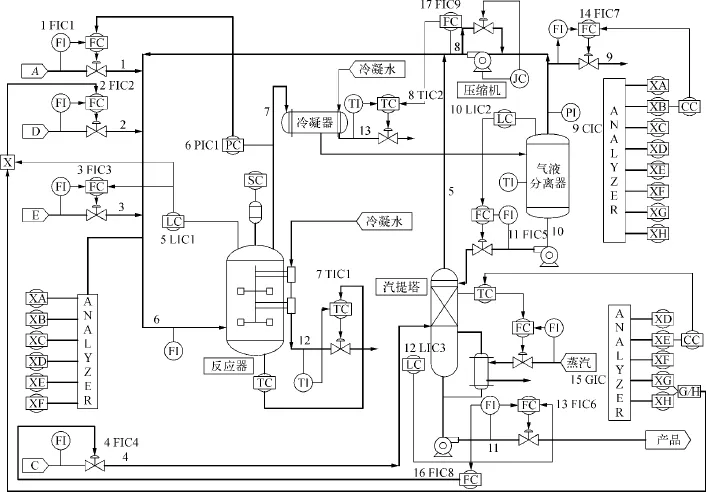

4种原料(A,C,D,E)进入反应器中,同时反应物(A,C)混合物进入汽提塔,进而经回流管道进入到反应器中;4种原料在反应器中进行放热反应,产生产物(G,F以及副产物);进而进入冷凝器冷却成液态,其中的物质包含了部分气态以及液态,再进入气液分离器,进行气液分离。气液分离器促使气体回流到反应器中以及液体流入到汽提塔中。进入到汽提塔中的物质进行气体二次回流,得到最终产品,包含产品、副产品以及少量的原料。TE过程PID控制流程如图1所示。

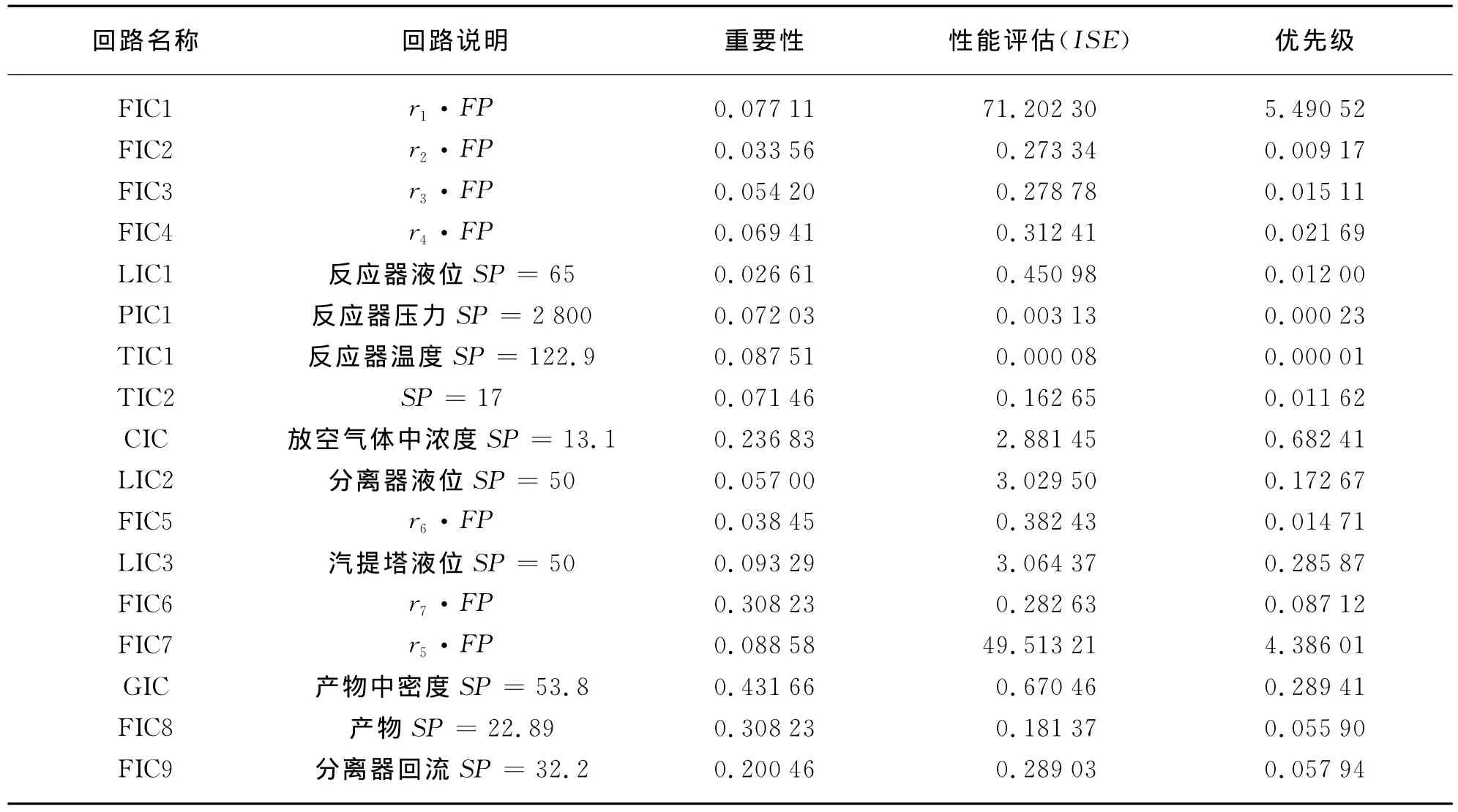

首先获取如图1中17个控制回路的测量值,利用公式(2)~(5)计算得到重要性的结果,见表4所列。从表4可知按照重要性自高到底的排序结果为 FIC1,GIC,FIC6,FIC8,9CIC,FIC9,LIC3,FIC7,TIC1,PIC1,TIC2,FIC4,LIC2,FIC3,FIC5,FIC2,LIC1。

图1 TE过程PID控制回路

表4 TE过程控制回路优先级分析结果

其次,按照接近约束极限作为排序准则,计算性能评估指标ISE(此处偏差值为计算得到的偏差除以设定值),得到性能评价结果,从表4可知,按照性能自差到好的排序结果为FIC1,FIC7,LIC3,LIC2,CIC,GIC,LIC1,FIC5,FIC4,FIC9,FIC6,FIC3,FIC2,FIC8,TIC2,PIC1,TIC1。最后按照表2中第1行的计算公式,计算出控制回路维护的优先级,排序结果如图2所示。

图2 控制回路的优先级示意

从图2可知,需优先维护的控制回路为FIC1与FIC7,排在第2梯队需要维护的控制回路包括:CIC,LIC3与GIC回路,其他回路从优先级来看可以暂时不考虑维护,与TE的实际过程操作要求相匹配。

5 结束语

提出了一种基于PID控制回路重要性及性能综合确定PID控制回路维护优先级的排序方法,可以方便地量化控制回路的综合绩效以及工艺操作的重要性,科学地给出控制回路维护的优先级。工程师可以依据确定的优先级,快速确定控制回路维护管理计划,提高操作维护的效率以及有效性。

[1]ÅSTRÖM K J, HÄGGLUND T, WALLENBORG A.Automatic Tuning of Digital Controllers with Applications to HVAC Plants[J].Automatica,1993,29(93):1333-1343.

[2]SCHEI T S.Automatic Tuning of PID Controllers Based on Transfer Function Estimation [J].Automatica,1994,30(94):1983-1989.

[3]VODA A,LANDAU I.A Method for the Auto-calibration of PID Controllers[J].Automatica,1995,31(01):41-53.

[4]HO W K,LIM K W,XU W.Optimal Gain and Phase Margin Tuning for PID Controllers.[J].Automatica,1998,34(98):1009-1014.

[5]YUSOF R,OMATU S,KHALID M.Self-Tuning Pid Control:A Multivariable Derivation and Application [J].Automatica,1994(30):1975-1981.

[6]王伟,张晶涛,柴天佑.PID参数先进整定方法综述[J].自动化学报,2000,26(03):347-355.

[7]ASTROM K J,HAGGLUND T.PID Controllers:Theory,Design,and Tuning [M].2nd ed.New York:ISA 1995:59-70.

[8]JELALI M.An Overview of Control Performance Assessment Technology and Industrial Applications [J].Control Engineering Practice,2006,14(05):441-466.

[9]张毅.控制回路的性能评估方法研究[D].合肥:中国科学技术大学,2008.