工作面遇端头陷落柱高效开采技术

2015-08-31常海雷蒋春林

常海雷,蒋春林

(山西天地王坡煤业有限公司,山西晋城048021)

1 工作面概况

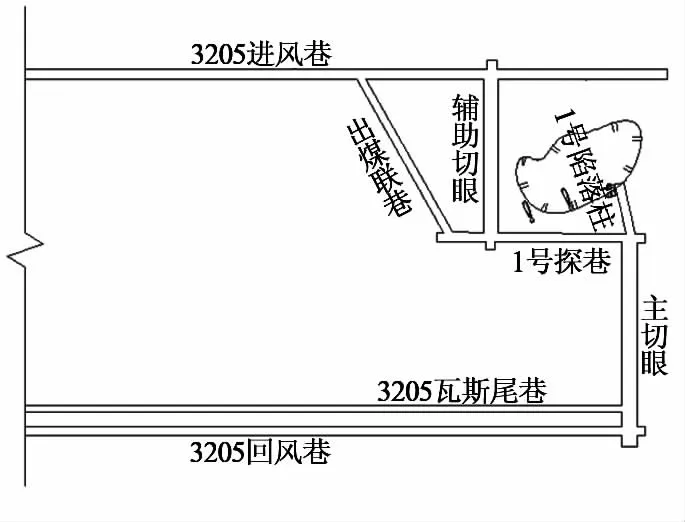

王坡煤矿3205工作面总体为简单向斜构造,煤层底板起伏较大,整体东高西低。工作面设计长度180m,工作面走向长度2000m,工作面自北向南推进。1号陷落柱位于切眼处,走向长约64m,倾向长约35m,工作面布置避开陷落柱,布置大小2个切眼,主切眼长99m,辅切眼长78m。工作面采用U+I型布置,进风巷设计净宽5m,净高3.1m;回风巷设计净宽4.5m,净高3.4m;瓦斯尾巷设计净宽3m,净高2.8m;工作面切眼设计净宽7.5m,净高3.1m。工作面布置如图1所示。

图1 3205工作面布置

2 3205端头陷落柱突水危险性分析

3205工作面所在3号煤层位于二叠系下统山西组下部,煤层平均埋深为595m,平均厚度为5.97m,以黑色亮煤为主,局部煤质松软破碎,局部含有2层夹矸,煤层倾角2~10°,平均为6°,煤层单轴抗压强度平均为15.5MPa。基本顶为中砂岩,厚度平均8.89m,单轴抗压强度平均为74.1MPa;直接顶为砂质泥岩,平均厚度4.00m,单轴抗压强度为41.6MPa;伪顶为炭质泥岩,平均厚度0.3m,单轴抗压强度平均为11.0MPa;直接底为泥岩或细粉砂岩,平均厚度2.10m,单轴抗压强度平均为36.7MPa;老底为中砂岩,平均厚度为2.10m,单轴抗压强度平均为74.1MPa。

国内对陷落柱的形成机理[1-4]主要由康彦仁重力学说、钱学博膏溶学说、王锐循环说、徐为国真空吸蚀说等。陷落柱的突水机理[5-7]主要有尹尚先“厚壁筒”力学机理、许进鹏推导导水机理力学判据、杨为民和司海宝导突水陷落柱力学模型。

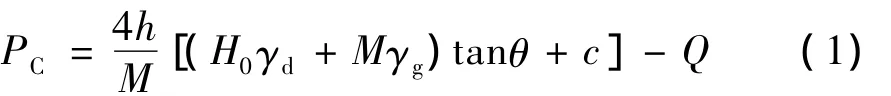

由于3205工作面1号陷落柱穿过煤层,保安煤柱留设15m,厚度宽度比>1/5~1/7,符合厚壁筒突水子模式[8-9]。则1号陷落柱突破煤柱临界水压为

式中,h为关键层宽度;M为煤层平均厚度;γd为顶板岩体容重;γg为隔水层岩体容重;θ为内摩擦角;c为黏结力;H0为工作面顶板垂深;Q为矿山压力。

将本工作面参数h=12.8m,M=5.97m,H0=120m,γd=27 ×10-3kN/m3,γg=14.2 ×10-3kN/m3,θ=23°,c=2MPa,Q=26MPa带入公式 (1)中计算得PC=2.03MPa。

3205工作面底板标高535~580m,奥灰水静水位标高580~595m,3号煤层底板距峰峰组顶板厚度103.73m,计算工作面底板隔水层的实际水压P=(595-535+103.73) ×9.8×10-3=1.6MPa(2)

小于1号陷落柱突破煤柱临界水压力PC,端头1号陷落柱无突水危险性。

3 3205工作面主辅切眼对接前回采

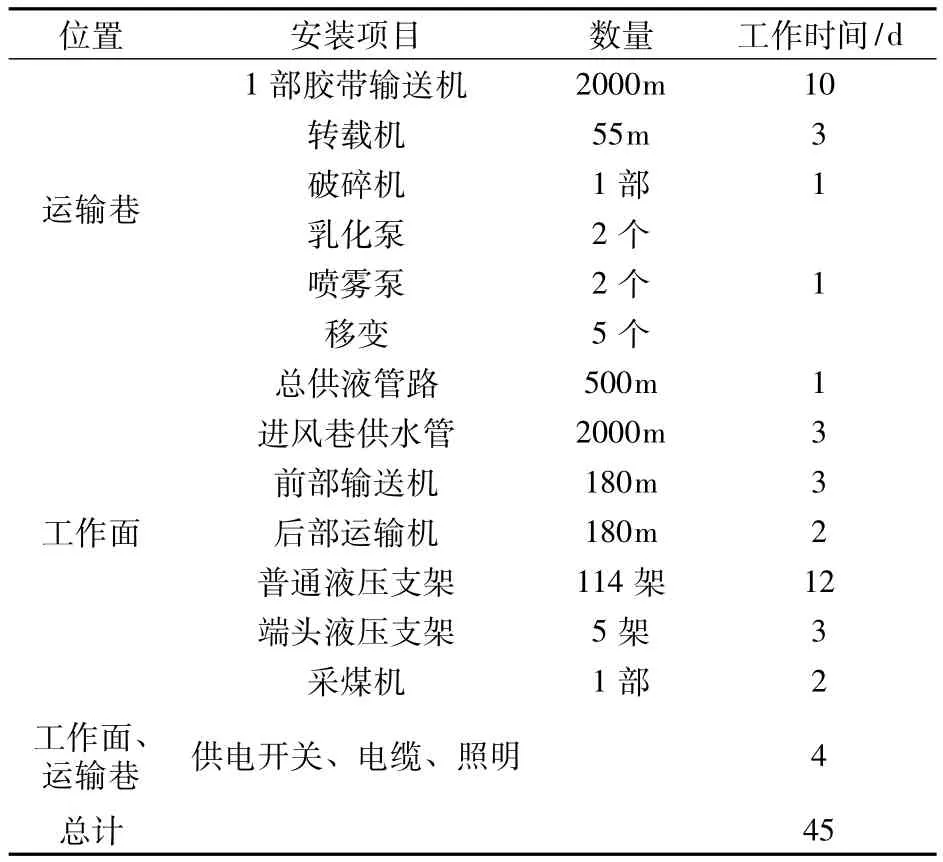

3.1 3205工作面设备安装

辅助切眼安设1号~3号 ZFG6400/18/32型过渡放顶煤支架,4号~52号 ZF6000/17/32H型放顶煤支架,53号、54号 ZF6000/17/32H型放顶煤支架放置在出煤联巷内后期对接,主切眼安设55号~117号 ZF6000/17/32H型放顶煤支架,118号、119号ZFG6400/18/32型过渡放顶煤支架,前后输送机均为SGZ764/630型刮板输送机,采煤机为MG300/700-WD型双滚筒采煤机。

通过井上井下同时工作,工作面三机定位,45d完成工作面设备的安装,比原计划提前15d。

工作面安装进度如表1所示。

表1 工作面安装进度

2.2 工作面初采初放

初采前首先布置好出煤运输系统,根据现场实际情况,提出2套出煤方案。

方案1 主切眼前部/后部刮板输送机→1号探巷内75溜→出煤联巷内刮板输送机→转载机→巷道胶带机→集中主运行胶带机→主井煤仓。

方案2 主切眼前部/后部刮板输送机→1号探巷内75溜→辅助切眼→转载机→巷道胶带机→集中主运行胶带机→主井煤仓。

经分析比较认为方案1合理可靠,出煤系统增加了出煤联巷后可以保证后期主辅切眼的顺利对接,若出煤运输系统经由辅助切眼运输,当主切眼工作面持续推进到距离对接位置3m处,主切眼输送机机头无法通过探巷内过渡槽和机头,从而导致主切眼内回采煤炭不能正常运输。

初采前按照“三直两平两畅通”对工作面刮板机直线度、支架直线度进行调整,使用木板梁或枕木对局部底板不平处进行铺垫。前三刀采煤机最小控顶距割煤,刮板输送机调至低速状态运转,逐步调整采高至2.8~2.9m,初采第1刀对煤壁进行刷帮,刷帮深度不大于300mm。

主切眼回采期间,采煤机每割透2个机头拆除1节75溜,工作面端头超前支护单体液压支柱的初撑力不小于90kN,接近基本顶可能来压范围时,带班人员密切观察工作面支架受力、安全阀泄压、立柱支撑、超前棚π型梁受力情况等,同时在回风巷准备单体支柱和木板梁等支护材料。

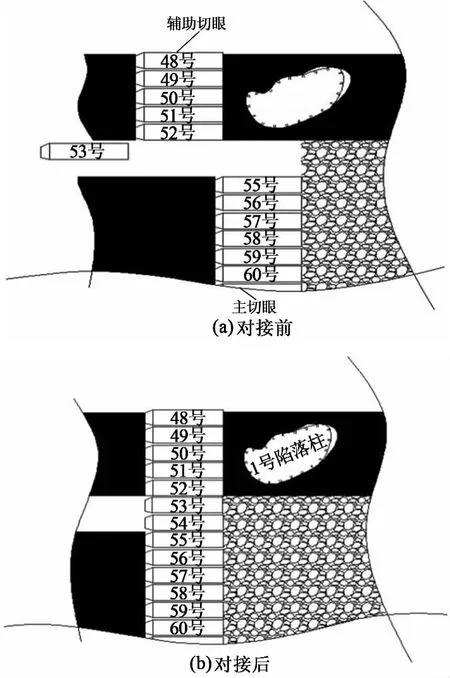

4 主辅切眼两步快速对接法

(1)距离对接位置20m时开始调整主切眼内支架的位置[10-11],保证52号支架外延与55号支架的外延空出3.1m的距离。在距对接位置20m时,及时调整刮板输送机的上窜下滑量,保证支架沿直线移动。为保证支护可靠,53号至55号支架间架设“一梁两柱”走向抬棚,出煤联巷内架设“一梁三柱”倾向抬棚。

(2)主切眼推到对接位置后,割透机头采煤机空刀牵引至前溜机尾附近,工作面辅助切眼推移千斤顶完全收回,并把主切眼前溜拉回,保证足够的空间方便对接。将前后输送机机头、减速机、底座、偏转槽、过渡槽拆开,利用绞车经出煤联巷运至进风巷。

利用出煤联巷内安装的绞车及方向滑轮将53号、54号支架拖到位,紧靠52号支架,接好支架的液压系统。将正常槽、刮板链按要求对接并张紧链条,微调调整支架、正常槽缝隙。对接之后支架间距100mm,输送机对接间距50mm,符合对接标准,实现主辅切眼快速对接。对接示意如图2。

5 工作面过空巷

出煤联巷与工作面斜交,垂直段全长15m,倾斜段全长90m,巷道属于煤巷,平均高度3m,宽度4.5m,矩形断面,巷帮采用锚网支护。

(1)在空巷内段架设“一梁三柱”π型梁抬棚,π型钢梁长4m,“一梁三柱”一次支护整条空巷,排距1m,空巷支护单体柱穿铁鞋。

图2 切眼对接示意

(2)过空巷时,因垂直于工作面的空巷断面较小,调整工作面与空巷的角度。工作面与运输巷调成70~75°的夹角进行推进。机尾一侧加快推进速度,机头一侧适当减慢推进速度,从而使工作面与空巷割通,形成逐段暴露,逐段插入实体煤中。

6 结论

(1)依据“厚壁筒”突水机理对陷落柱突水危险性进行分析,确认陷落柱无突水危险性,保安煤柱留设合理,为复杂地质条件下工作面设计和回采工艺提供了技术依据。

(2)通过井上井下联合作业,工作面三机定位,优选出煤运输路线,缩短了工作面设备安装时间。设备安装时间由60d缩短为45d,效率提高25%。

(3)通过综采工作面对接工艺的研究与对接实践,掌握并控制运输机上窜下滑量,实现运输机对接间距50mm,支架对接间距100mm,较传统的对接方法节约了大量时间,确保了生产的连续性。

[1]徐卫国,赵桂荣.华北煤矿区岩溶陷落柱形成机理与突水的探讨[J].水文地质工程地质,1990(6):41-43.

[2]司淑平,马建民,胡德西.煤系地层陷落柱成因机理与分布规律研究[J].断块油气田,2001,8(2):15-18.

[3]彭纪超,刘海荣,孙利华,等.山西省煤矿区陷落柱分布规律与突水预测研究[J].中国煤炭地质,2010,22(7):26-30.

[4]许进鹏,梁开武,徐新启.陷落柱形成的力学机理及数值模拟研究[J].采矿与安全工程学报,2008,25(1):82-86.

[5]韩 猛,王连国,罗吉安,等.底板陷落柱突水力学机理研究及应用[J].矿业安全与环保,2012,39(4):12-13.

[6]王经明,刘文生,关永强,等.华北煤田陷落柱的地下水内循环形成机理——以峰峰矿区为例 [J].中国岩溶,2007,26(1):11-17.

[7]许进鹏.陷落柱活化导水机理研究[D].青岛:山东科技大学,2006.

[8]尹尚先,武 强.陷落柱概化模式及突水力学判据[J].北京科技大学学报,2006,28(9):812-817.

[9]杨雪强,余天庆.对岩石双剪强度准则的探讨[J].岩石力学与工程学报,2002,21(7):1049-1053.

[10]徐洪涛,叶 飞,黄超慧,等.不等长综采工作面多切眼支架零对接技术[J].煤矿开采,2008,13(1):27-28.

[11]侯志辉.综采工作面绕陷落柱开采对接工艺优化 [J].煤矿开采,2010,15(1):40-41.