厚煤层巷道沿底掘进围岩变形特征与支护技术研究

2015-08-31方树林

张 震,方树林

(天地科技股份有限公司开采设计事业部,北京100013)

我国厚煤层 (煤厚≥3.5 m)的储量和产量占我国现有煤炭储量和产量的45%左右[1],是矿井实现高产高效开采的主力煤层。以山西潞安集团佳瑞煤业为例,该矿开采下二叠统太原组15号煤,平均层厚6.62m,最大层厚达8.57m,属于典型的厚煤层矿井。煤层厚的特点决定了该类型煤层的矿井中沿底掘进巷道必然以全煤巷道居多。全国厚煤层矿区全煤巷道工程约占新建矿井井巷工程总量的40%以上[2]。由于煤体松软、强度低、易变形等特点,厚煤层巷道支护难度较一般巷道困难。

安全、有效、快速的煤巷支护技术是保证厚煤层矿井高产高效和安全生产的必要条件。许多学者对此进行了研究,提出了多种支护方案[3-6],但是多数未分析清楚厚煤层巷道掘进应力及围岩变形规律,导致实际支护效果迥异。因此,研究厚煤层巷道在沿底掘进过程中的围岩应力及变形特征,对于掌握全煤巷道的矿压显现规律、选择合理的支护技术、改善支护效果具有重要的指导意义。

本文以山西潞安矿业集团左权佳瑞煤业有限公司15101工作面轨道巷为工程背景,采用有限差分数值计算软件FLAC3D对轨道巷在掘进阶段围岩受力、变形与破坏特征进行了模拟分析,在此基础上提出了此类厚煤层巷道沿底掘进围岩控制对策,设计了科学的锚杆锚索支护参数并应用于井下,支护效果良好。

1 工程概况

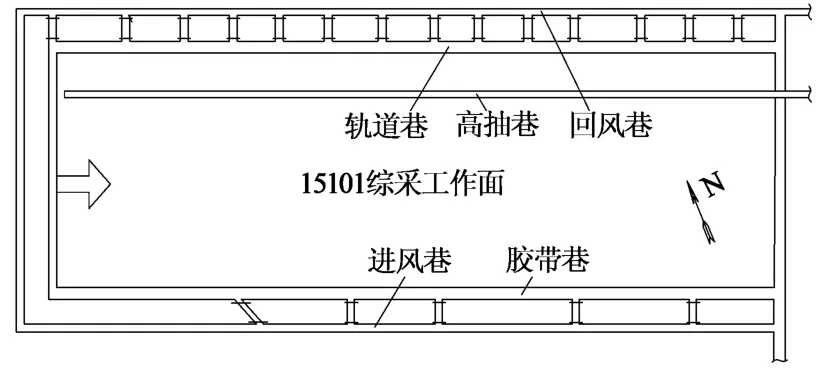

15101工作面轨道巷埋深约270m,设计长度504m,巷道宽4.0m,高3.1m,位于本工作面北侧,与相邻的15101回风巷之间的净煤柱尺寸为25m。巷道沿15号煤层底板布置,留顶煤,掘进期间不受动压影响,其平面布置如图1所示。

图1 15101工作面轨道巷平面布置

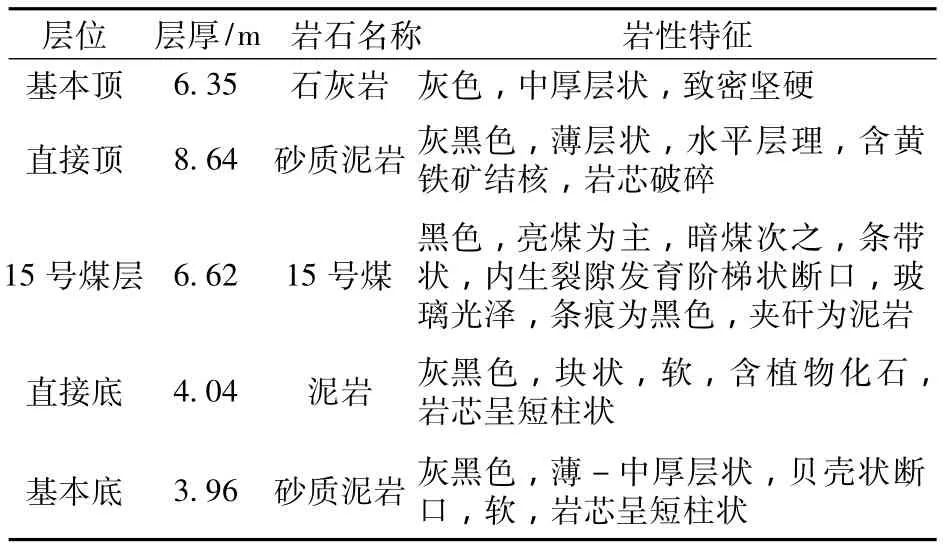

根据钻孔窥视和围岩强度测试结果,15101轨道巷顶板以上0~3.82m为煤顶,平均抗压强度12.15MPa;3.82~12.46m为直接顶,砂质泥岩,平均抗压强度51.82MPa;12.46~18.81m为基本顶,石灰岩,平均抗压强度76.39MPa。巷道底板以下0~4.04m为直接底,泥岩,平均抗压强度23.47MPa;4.04~8.00m为基本底,砂质泥岩,平均抗压强度35.66MPa。巷道围岩综合柱状见表1。

表1 15号煤层顶底板综合柱状

2 厚煤层巷道沿底掘进应力及变形特征分析

以佳瑞煤业15101工作面轨道巷为模拟对象,采用FLAC3D对厚煤层巷道沿底掘进围岩应力及变形特征进行模拟分析。

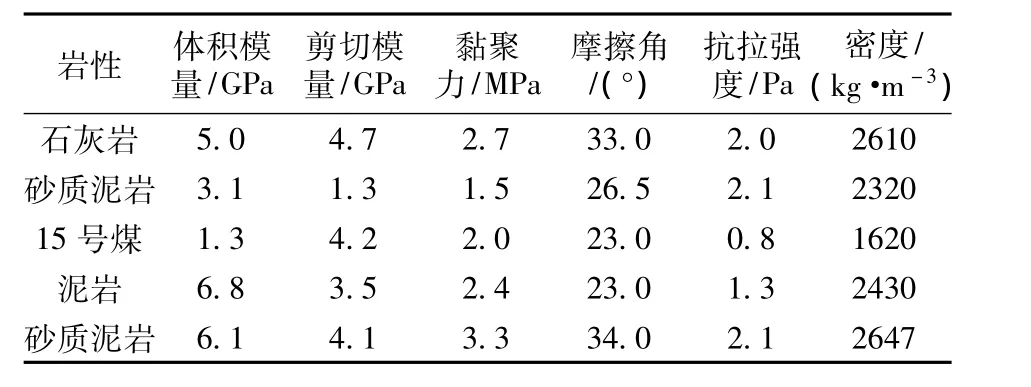

根据15101轨道巷的地质和生产条件,建立数值模型。模型尺寸为:长×宽×高=100m×10m×110m,包含113900个单元体和127512个节点。数值计算选用Mohr-Coulomb本构模型,模型边界条件为:四周铰支,底部固支,上部为自由边界。煤岩体物理力学参数按表2取值。

表2 煤岩体物理力学参数

2.1 应力分布与变化特征

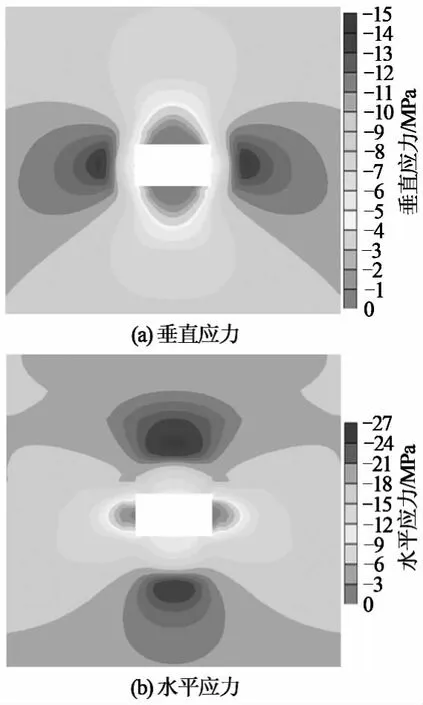

对巷道开挖过程中掘进工作面的垂直应力、水平应力分布特征分别进行模拟,结果如图2所示。

从图2中可以看出,当巷道沿煤层底板掘进时,煤层下部岩层承担了大部分由于巷道开挖造成的集中垂直应力和水平应力,塑性破坏比较严重。垂直应力在巷道顶底板成不对称分布,两侧集中区域偏巷道下部,巷道顶板的垂直应力降低区域大于巷道底板;水平应力在巷道顶底板基本对称分布,巷道底板的应力集中程度及范围大于巷道顶板,水平应力降低区域在巷道两侧对称分布,但在巷道上部应力降低区域明显扩大 (煤层范围内)。

图2 厚煤层沿底掘进巷道围岩应力分布

2.2 围岩变形与破坏特征

对巷道开挖过程中掘进工作面的位移及塑性破坏区分布分别进行了模拟,计算结果如图3所示。从图3可以看出,当巷道沿煤层底板布置时,巷道垂直方向位移在巷道顶底板成不对称分布,巷道顶板的位移量也明显大于巷道底板;巷道围岩水平方向位移在巷道两侧基本对称分布,但巷道左右斜上部的位移明显大于下部的位移;从总体位移看,两帮及顶板变形的分布范围及变形量相对较大。

图3 巷道围岩位移分布

综合图2和图3,厚煤层巷道沿底掘进时,煤层顶板作为相对软弱层,其承载性能较岩层差,下部岩层承受较大的集中应力,导致两帮煤体及顶煤变形量和破碎带相对较大。

3 厚煤层巷道沿底掘进支护方案

根据数值模拟结果,厚煤层巷道掘进支护的关键是控制承载性能相对软弱的煤顶及煤帮。选择佳瑞煤业15101工作面轨道巷为试验对象,对其进行高强预应力锚杆锚索组合支护计算和设计[2]。

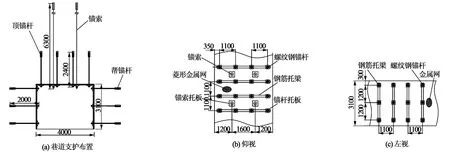

(1)煤顶采用锚索网配钢筋梯梁支护 锚杆选用335号、φ20mm左旋无纵筋螺纹钢,长度2.4m,间排距1.1m×1.1m,采用2支树脂锚固剂(MSK2335+MSZ2360)加长锚固,设计锚固力不低于105kN,锚杆拧紧力矩应达到300N·m,但禁止超过450N·m。锚索选用φ18.9mm,1×7股高强度低松弛预应力钢绞线,破断强度不低于1860MPa,延伸率4%,长度6.3m,间排距1.6m×2.2m,采用3支树脂锚固剂 (1×MSK2335+2×MSZ2360)锚固,锚索张拉预紧力不低于250kN。护顶构件采用菱形金属网,网孔规格50mm×50mm,网片尺寸4.4m×1.2m,网间搭接100mm。钢筋梯梁选用直径14mm,长度3500mm的钢筋焊接而成,焊接宽度80mm。

(2)左右两煤帮均采用锚网梁组合支护 锚杆规格和间排距同顶板,锚杆长2.0m,采用1支树脂锚固剂 (MSZ2360)加长锚固。护帮构件同样采用菱形金属网和钢筋梯梁,网片尺寸2.8m×1.2m,梯梁长度2.6m。

巷道支护布置如图4所示。

图4 15101轨道巷支护布置示意

4 支护效果

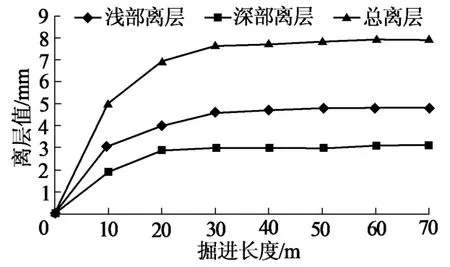

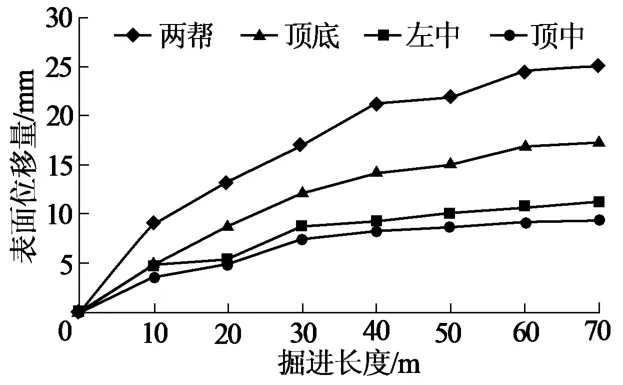

在15101轨道巷采用上述支护方案施工100m后,在巷道内设置了2个测站,在整个掘进期间分别对顶板离层和巷道表面位移进行连续监测,结果如图5、图6所示。

图5 试验巷道掘进期间顶板离层变化曲线

图6 试验巷道掘进期间表面位移变化曲线

顶板离层监测结果显示:巷道开挖,顶板浅部和深部持续发生离层;开挖30m后,离层不再持续。15101轨道巷浅部离层最终稳定在4.6mm,深部离层最终稳定在2.9mm,总离层值为7.5mm。顶板离层低于安全值,表明高强预应力锚杆锚索组合支护体系对顶板离层具有明显的约束作用。

由表面位移监测结果可以看出:巷道一开口,两帮和顶底板就产生变形;变形要持续相当长时间,最终在距迎头约65m以后趋于稳定。15101轨道巷两帮移近量最终为24.9mm,为巷道初始宽度的0.62%;顶底板移近量最终为16.8mm,为初始高度的0.54%。巷道表面位移较小,表明高强应力锚杆锚索支护很好地控制住了围岩变形,巷道两帮和顶底板保持稳定,支护效果理想。

5 结论

(1)采用FLAC3D对佳瑞煤业15101工作面轨道巷进行模拟,分析得出:厚煤层巷道沿底掘进时,煤层顶板作为相对软弱层,其承载性能较岩层差,下部岩层承受较大的集中应力,导致两帮煤体及顶煤变形量和破碎带相对较大。

(2)根据围岩受力、变形特征,提出厚煤层巷道掘进支护的关键是控制承载性能相对软弱的煤顶及煤帮,对厚煤层沿底掘进全煤巷道设计了高强预应力锚杆锚索组合支护方案。

(3)巷道表面位移及顶板离层观测结果表明,高强预应力锚杆锚索组合支护技术在佳瑞煤业15101工作面轨道巷取得了良好的支护效果,该支护形式可以在类似厚煤层巷道中推广应用。

[1]王家臣.我国厚煤层开采技术新进展[A].第七次煤炭科学技术大会文集[C].北京:煤炭工业出版社,2011.

[2]康红普,王金华.煤巷锚杆支护理论与成套技术 [M].北京:煤炭工业出版社,2007.

[3]张占涛.大断面煤层巷道围岩变形特征与支护参数研究[D].北京:煤炭科学研究总院,2009.

[4]曹虎斌.特厚煤层沿底全煤巷道锚杆支护技术可行性研究[J].华北科技学院学报,2013,10(1):56-59.

[5]路聚堂,刘建军,王 斌,等.厚煤层软煤巷道围岩活动规律及支护数值分析 [J].西安科技大学学报,2010,30(3):275-279.

[6]赵华山,吕广辉.厚煤层沿底掘进全煤巷道锚网索联合支护设计探讨与应用 [J].中国西部科技,2009,8(5).

[7]彭文斌.FLAC 3D实用教程 [M].北京:机械工业出版社,2008.

[8]康红普,王金华,高富强.掘进工作面围岩应力分布特征及其与支护的关系[J].煤炭学报,2009,34(12):1585-1593.

[9]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.