综采工作面大块破碎装置的研制和应用

2015-08-31张德生

张德生,侯 刚

(天地科技股份有限公司开采设计事业部,北京100013)

晋、陕、蒙、宁交界区大部分煤层具有厚度大,硬度中硬以上,结构致密的特点,其煤炭整体性强,开采过程易产生大块。随采高增加和开采强度加大,综采工作面片帮、冒顶更加频繁,产生的大块煤和岩石拉至刮板输送机头转载点会经常性卡住,后部煤流不断堆积造成输送机超载、甚至是压死,停机后人员进入输送机内采用大锤或风镐处理。对于高硬度的矸石,处理难度大,液压支架护帮板压裂大块或采用爆破等方式成为不得已的措施,给人员和设备带来巨大安全隐患。工作面大块煤矸的处理成为目前困扰煤炭企业高效、安全生产的一大技术难题[1-2]。

利用高压乳化液作为动力,开发出乳化液冲击破碎锤,重载冲击实现大块的裂解;根据工作面设备布设特点,研制出双级摇臂式大块煤破碎装置,全液压操控实现大块定位和破碎。该装置在陕煤集团柠条塔矿业有限公司S1205工作面进行了工业试验。

1 乳化液冲击破碎锤原理

常规破碎锤作为机载工具,采用液压油作为工作介质,在挖掘机臂等机构持续下压下,利用高频次的冲击来破碎大块,频率高、行程短、单次冲击功和破块能力相对较小,且采用传统破碎锤需要单独的动力系统,因此其在工作面推广受到限制。另外乳化液介质润滑性差,无法适应滑阀式间隙密封结构,因此现有破碎锤结构无法适用到乳化液破碎锤上,需从原理和结构上全面改进。

工作面大块的破碎,其目的是解决通过性问题,对终块度要求不高,采用低频重载原理[3]可获得较为理想的破断效果,即操纵一次控制阀完成一次冲击过程,活塞高速冲击钎杆并提供持续的高压 (工作面压力接近31.5MPa)。低频次操作,可显著减小活塞运动次数,提高密封件使用寿命。

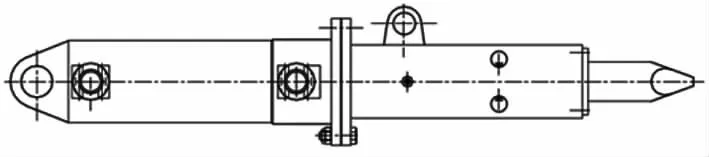

结构设计上,采用高速液压缸冲击钎杆这种相对简洁的结构型式。蓄能器与破碎锤分离,可采用较大的容积,以满足大行程对供液量要求,避免压力过度下降。冲击过程,需数千升的瞬时流量,单独设计了大流量集成阀块。钎杆采用十字头型,有利于大块的裂解,大的行程有助于超大块的劈裂。基于上述原理,开发出一种乳化液冲击破碎锤[4](图1),并申请了发明专利(CN201210585031.9)。

图1 乳化液冲击破碎锤

2 地面破碎试验

在龙门架式刚性支撑试验台上,对破碎锤的破块能力进行检验。采用φ300mm圆柱型钢筋混凝土试件,水泥标号32.5R,试件硬度值达到f=4以上。

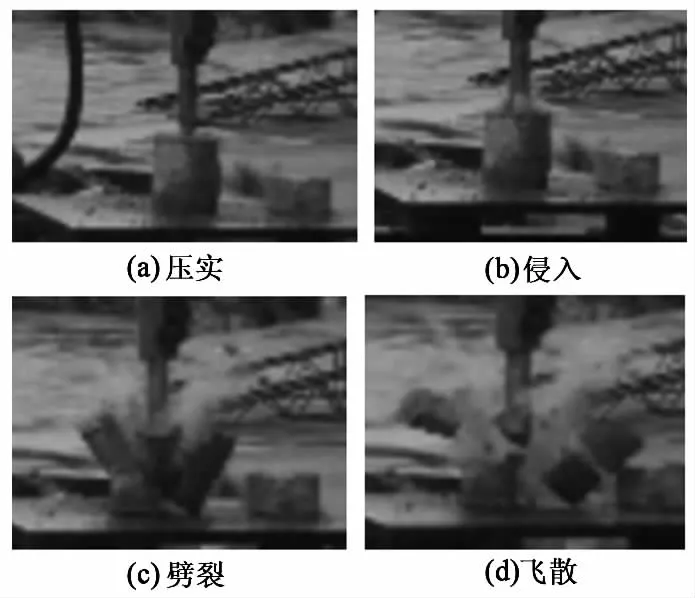

图2为单次冲击下试件的破断动态过程,明显区分为压实、侵入、劈裂和飞散4个阶段,钎杆受到活塞碰撞后获得能量,端部和试件压实接触,尖端峰值应力作用下侵入试件,持续压力作用下继续深入并沿着棱向产生裂纹劈裂,最后获得动能的碎块飞散开去。

图2 冲击破碎动态过程

由破断过程可以看出,以下几个要素是产生理想的破断效果的必要条件:

(1)初始的高速碰撞产生集中应力使钎杆侵入试件。

(2)高的压力促使瞬时冲击动能下降后钎杆能够持续深入。

(3)大的冲击行程可实现大范围裂解作用。(4)合理的钎杆型式使尖锐的端部有利于侵入,棱边的分布对初始裂纹扩展有诱导作用。

破碎结果和要素分析验证了提出的低频重载的可行性。进一步对大理石板进行冲击破碎试验,单次冲击即实现了条状大理石板的横向断裂。大理石板硬度f=10以上,钎杆作用在大理石表的侵痕较浅。

3 转载点双级摇臂式破碎装置

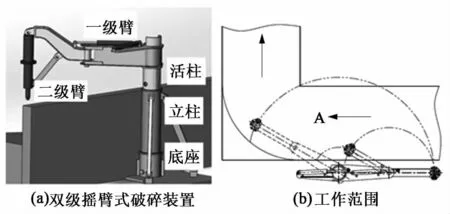

利用乳化液破碎锤作为工作机构,开发出了双级摇臂式大块破碎装置 (CN201420337904.9),如图3(a)所示,包含底座、立柱、活柱、一级臂、二级臂和调节千斤顶等。底座焊接在基础上,立柱与底座通过销轴连接,保障可靠的连接强度,同时便于拆卸。活柱与立柱间内置升降千斤顶,实现机架和破碎锤的升降动作,压实大块的同时便于越过挡煤板。一级摇臂和二级摇臂组成了双摇臂机构,随活柱升降,回转动作靠调节千斤顶组成的气液动连杆机构实现。

图3(b)中A区是工作区域,基本实现了转载回弯处的覆盖,除破碎大块外,还具有拨煤功能。锤体与二级臂间加装调节千斤顶,可增加自由度,进行破煤角度调整并使拨煤效果进一步改善。

图3 二级摇臂式大块煤破碎装置

双级摇臂式破碎装置为悬臂式结构,同时采用升降千斤顶的液压连接,两者均使整体支撑刚性降低,对破块效果有所影响。为此,采用同一批混凝土试件进行了破块试验,仍可在一次冲击下完成破碎作业,只是冲击强度有所弱化,试样破断型式由在四棱主导下的四半开裂变为两半破坏 (图4)。

破碎锤安装在双级摇臂式架体上,可以通过全液压操控实现自动升降和回转定位,低频、重载和大行程实现大块的高效破碎和裂解,保证煤流的正常输送。利用拟人化手臂对拥堵点的大块进行疏通,大大减小因大块堵塞造成的停机概率 (对于悬空待运的大块)。特点如下:

图4 悬臂支撑条件下破块效果

(1)安全性 大块目标的定位和破碎全液压实现,在安全区域内操作换向阀组即可完成,人员不需进入靠近转载点的危险区。

(2)适应性 调节范围大,高度上限为转载点上方液压支架顶梁底面,破碎区域为一级摇臂和二级摇臂回转覆盖的区域。

(3)配套性 非工作状态,可以将摇臂收回到输送机外,并将高度降至最低,避免破碎装置对大块造成的二次阻碍以及对支架升降动作的干涉。

4 井下应用

陕煤集团神木柠条塔矿业有限公司位于神府矿区南区,煤层厚度大,周期来压过程中综采工作面片帮、冒顶频繁,大块煤矸的处理成为困扰其煤炭生产的一大顽疾。

试验工作面S1205最大采高5.8m,煤层变化大,经过数个构造带,大块煤和矸石造成刮板输送机头处经常性拥堵。破碎装置于2014年6月开始试用,对破碎锤范围内的大块硬煤和矸石显现出较强的破碎能力,平均单次破块比人工省时10min以上;同时,借助拟人化摇臂式结构,可在不停机状态下对拥堵大块进行挑拨和疏通,有效避免大块在输送机上的堆积,大大降低了输送机负荷并减小了停机几率。

5 结论

针对转载点大块开发出乳化液冲击破碎锤式大块破碎装置,可在几分钟内完成对大块的破碎,有效减少停机处理时间和停机次数。该套装置由破碎锤本体 (执行装置),架体 (固定装置),控制阀(控制装置)和蓄能器 (动力装置)组成,具有以下特点:

(1)从破碎对象看,通过钎杆冲击头型式和冲击参数的优选试验,特别适用于破碎冒落大块矸石或较硬的大块煤。

(2)从破碎效果看,采用低频重载方案,只需少次甚至单次冲击作用就可将大块目标破碎,破碎效率高。

(3)从动力源来看,直接采用工作面高压乳化液作为动力,无需增加新的动力源。选用大流量蓄能器,提高单次冲击能量和效果。

(4)从操作方式上看,采用自动操作的大块定位方式,覆盖面大,实现对大块目标的精确定位。

(5)从对系统影响看,冲击过程中动力主要由蓄能器提供,单向阀将破碎锤和泵站供液管路隔离,避免了对系统的扰动。

以乳化液冲击破碎锤及高速冲击缸技术为基础,结合不同形式的机架,可提供多种形式的破碎方案,为解决大工作面块拥堵提供技术支撑和装备保障。

[1]张德生,王国法,范 迅,等.工作面大块煤破碎的技术途径 [J].矿山机械,2012,40(7):17-20.

[2]王志刚.液压冲击破碎防堵装置研究[D].太原:太原理工大学,2010.

[3]张德生,王国法,范 迅,等.基于SPH方法的大块煤冲击破碎数值模拟[J].煤炭学报,2013,38(11):1934-1939.

[4]张德生.乳化液冲击破碎锤设计及特性仿真[J].液压与气动,2013(6):28-31.

[5]刘 磊,赵继云,张德生,等.纯水低压大流量先导式电磁控制阀组试验研究 [J].液压与气动,2013(3):55-58.

[6]黄 磊,陈雪辉,何世明,等.液压破碎锤冲击特性研究[J].煤矿机械,2010,31(12):53-55.

[7]郑 清.挖掘机安装破碎锤液压系统的改进方案 [J].工程机械与维修,2014(11):150-151.