电铲回转装置双流传动箱强度分析及结构优化

2015-08-28滕可士

滕可士

(1.中南大学,湖南 长沙 410083;2.中钢集团衡阳重机有限公司,湖南 衡阳 421002)

电铲回转装置双流传动箱强度分析及结构优化

使用SolidWorks对电铲回转装置双流传动箱几何建模,使用ANSYS Workbench 软件,模拟回转装置的工作状态,分别对双流传动箱的核心零部件单独进行有限元强度分析,完成对双流传动箱的结构优化,对虚拟设计具有指导意义。

电铲; 双流传动箱; 强度分析

0 前言

为了满足市场需求与电铲技术发展的需要,我公司自主研制出标准斗容为35 m3的电铲。由于重型电铲的回转转动惯量大,故回转装置的载荷较大,因此对回转装置的性能、寿命有较高的要求。在35 m3电铲回转装置设计中,采用了双流传动[1]的方案,双流传动具有承载性能大、可靠性高、使用寿命长的特点。双流传动箱作为回转装置的重要部件,很有必要对其进行强度分析和相关优化。本文使用SolidWorks对其几何建模,通过相关配置,分别将双流传动箱的核心零部件模型无缝导入ANSYS Workbench中单独进行静强度分析,根据分析的结果,对双流传动箱结构进行了的优化,可避免因强度不足而造成回转装置失效或寿命降低,从而保证设计的质量。

1 电铲回转装置简介及其双流传动箱核心部件传动原理

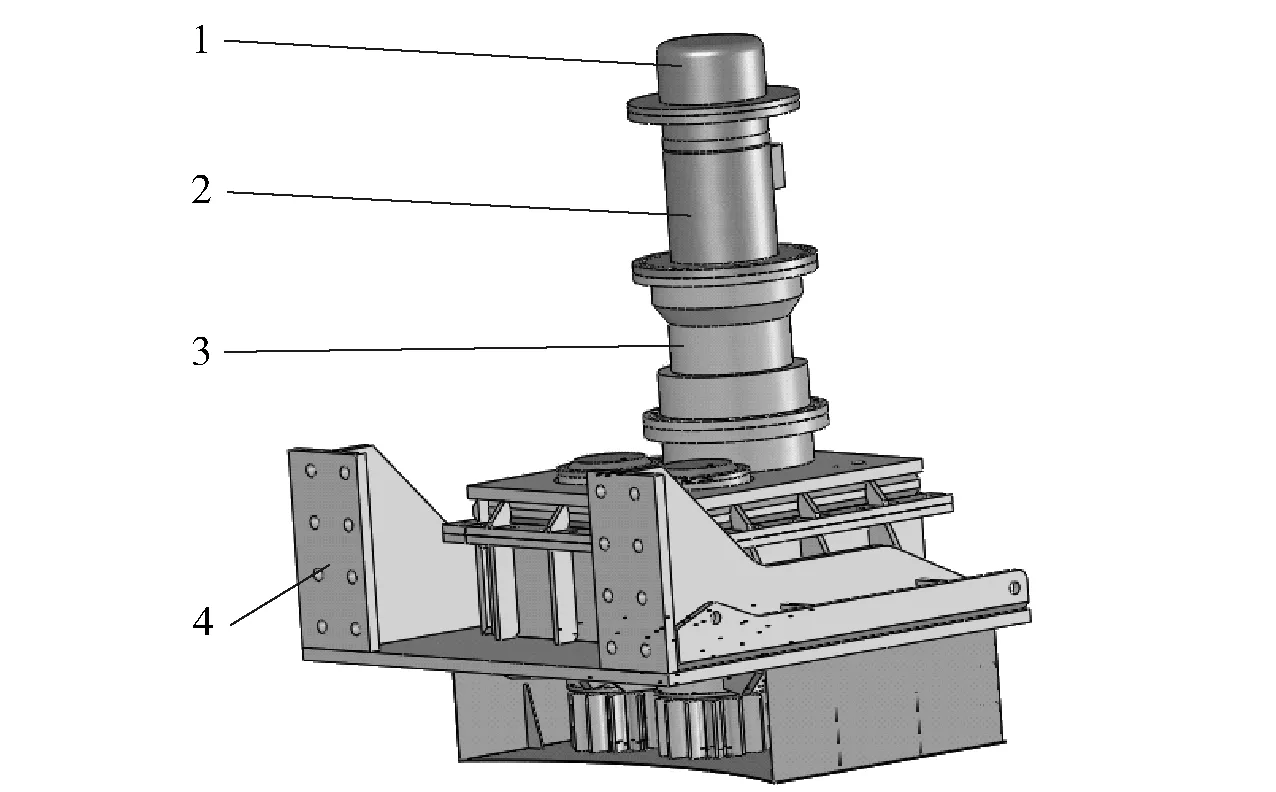

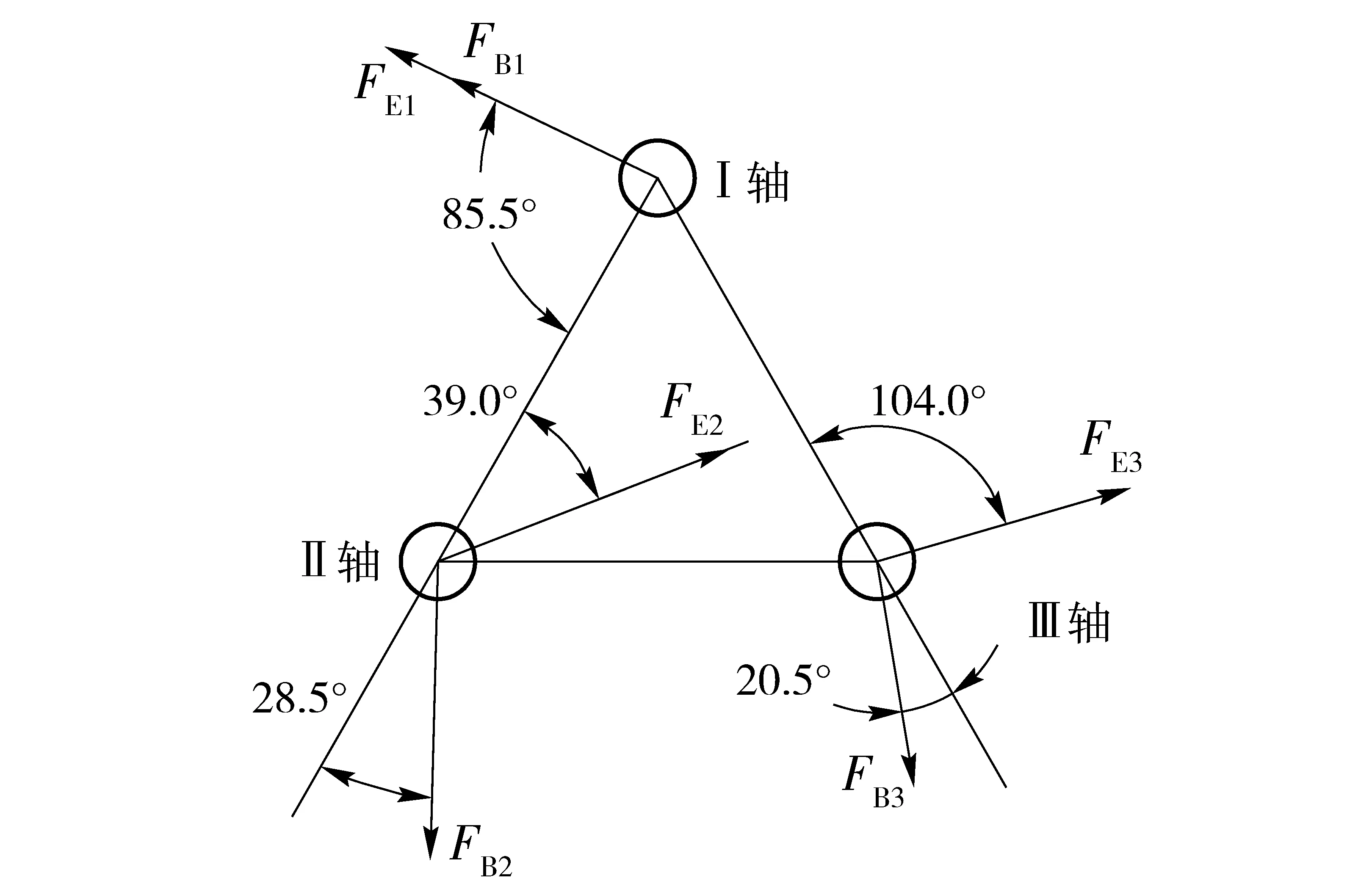

电铲回转装置主要由制动器、电机、行星减速器、双流传动箱(含机箱、齿轮、轴、轴承、端盖、隔套等)组成,如图1所示。其功能是将电机输出的扭矩进行减速增扭、分流和均载输出,通过电气系统控制电机和制动器以实现输出齿轮的正传、反转、加速、减速、制动动作,从而实现电铲回转运动所要求的功能。电铲回转装置双流传动箱传动原理为:将单个输入的扭矩,利用人字齿轮做均载,由两个输出扭矩相同的小齿轮分流输出,同时与回转大齿圈啮合[1],其核心部件与传动原理图如图2所示。

1.制动器 2.电机 3.行星减速器 4.双流传动箱图1 电铲回转装置

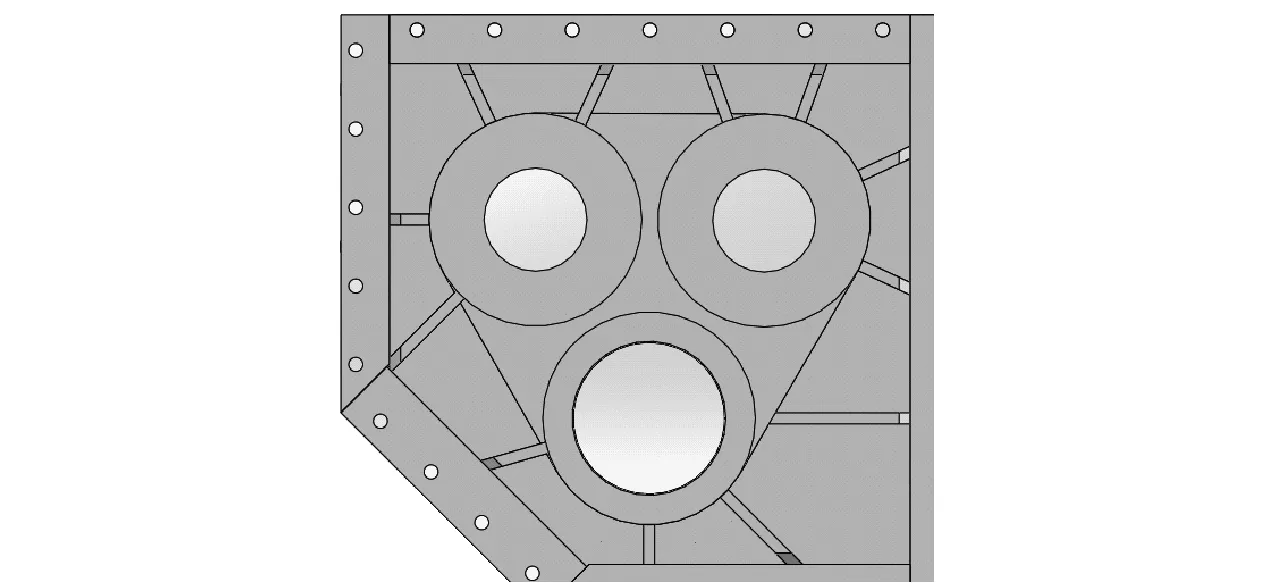

1.Ⅰ轴人字齿轮(单齿齿数Z1) 2.Ⅱ轴斜齿轮(齿数Z2) 3.Ⅲ轴斜齿轮(齿数Z2,螺旋角与Ⅱ轴斜齿轮相反) 4、5. Ⅱ、Ⅲ轴输出小齿轮(齿数Z3)图2 双流传动箱核心部件与传动原理图

2 电铲回转装置使用工况及设计参数

电铲回转装置使用环境温度-40 ℃~50 ℃,单个回转电机额定输出功率P=400 kW,额定转速n=1 070 r/min,在极限工况下,过载运行,过载系数λ=1.2,行星减速器公称减速比为i0=45.76,Z1=24,Z2=24,Z3=13,齿轮1、2、3的法向模数mn=25 mm,螺旋角β=11°42'45",齿轮4、5的模数m=36 mm。回转齿圈齿数为152,机械总传动比i=535(含与回转齿圈传动比),总效率η=0.86,齿轮1、2、3、4、5的齿形角αn=25°。

3 双流传动箱核心零部件有限元分析

双流传动箱整体分析很复杂,轴、齿轮、轴承经过设计计算,整体分析没有必要。电铲回转装置在极限工况下,有必要对核心零部件进行分析。由于轴类零件受力很大,Ⅱ、Ⅲ轴为分流轴,而传动箱的机箱设计属于经验设计,故本文分别对Ⅰ轴、Ⅱ轴和机箱进行静强度分析。由于SolidWorks建模功能强大,设计时利用其本身的参数化性质建模,非常实用,模型既可以用于部件和零件出图,又可以另存用于分析的模型。本文采用的有限元分析软件为ANSYS Workbench(以下简称Workbench),Workbench为ANSYS公司推出的另一个版本,它整合了现有的各种应用,并将仿真结合在一起[2]。Workbench操作界面较ANSYS经典版更加友好,对装配体的支持更强,可以自动找接触,在ANSYS程序组件里打开Utilities,在子项里CAD Configurlation Manager进行相关的配置,就可以在SolidWorks里将模型无缝导入Workbench中,若需改动模型尺寸,可在Solid-Works直接更改,在Workbench中刷新可得修改后的模型。

3.1 几何模型建模与处理

Ⅰ轴、Ⅱ轴:使用SolidWorks旋转生成实体的功能,生成轴体,再分别用(扫描)切除和阵列生成花键(花键曲线可利用CAXA制作,再将其调入草图)、矩形健。略去轴端的螺栓孔、较小的倒角。

机箱:机箱由箱体、箱盖装配组成,设计的箱体、箱盖均为焊接件,相当于多实体装配体。由于形状复杂,建模时利用SolidWorks参数化性质,采用“自顶向下设计”[3]方式建模,这样建模效果好,设计修改效率高。为了减少Workbench分析时的运算量,避免在有限元分析时产生错误,略去机箱的一些孔、密封槽和较小的倒角、圆角特征,对主要受力的坡口、焊缝采用等强度原则替代处理。

3.2 材料选择和网格划分

Ⅰ轴、Ⅱ轴设计的材料为40CrNiMo,其材料属性[4]:弹性模量200 GPa,泊松比0.3,抗拉强度980 MPa,屈服强度800 MPa,许用静应力为400 MPa。

机箱设计的材料为Q345- E,其材料属性[4]:弹性模量200 GPa,泊松比0.3,抗拉强度470 MPa,在板厚大于35 mm时,屈服强度295 MPa。

Workbench网格划分包括6种划分方式:自动划分、四面体单元划分、六面体单元划分、扫掠划分、多重区域网格划分和流体网格划分[2]。根据计算机的性能和模型的复杂情况,网格划分方式选自动划分,Ⅰ轴、Ⅱ轴网格大小设置为10 mm,机箱的网格设置为默认设置,划分后的网格模型分别如图3a、b、c所示。

图3 网格模型

3.3 载荷分析计算、约束、加载

Ⅰ轴:在极限工况下,Ⅰ轴的受力有输入的扭矩,其值由T=λ×η1×i0×9 550P/n求出,T=18 403 8N·m(考虑了传动效率);Ⅰ轴人字齿轮与Ⅱ、Ⅲ轴斜齿轮啮合时产生的切向力和径向力(两径向力之间的角度为60°,由于是人字齿,故产生的轴向力相互抵消),人字齿的单边斜齿(传递扭矩为T/2)的切向力与径向力的值由Ft=2 000T/2d、Fr=Fttanαn/cosβ求出,Ft=300 372 N,Fr=142 977 N;Ⅰ轴的重力。将Ⅰ轴的安装两轴承处的圆柱面分别添加无摩擦约束,约束其径向运动,轴向自由。在轴下端面添加位移约束,并设置在轴方向的位移为0 mm,限制轴下端的窜动。将输入的扭矩载荷施加在输入花键的单侧曲面,方向为逆时针。由于齿轮切向力与径向力可转化等效为轴受到的扭矩与弯矩,扭矩平均分布作用在输出矩形键单侧,弯矩用施加于轴中心的集中力来替代。在矩形键的侧面添加位移约束,约束其法向值为0 mm(相当于加载了顺时针的扭矩载荷,与输入的扭矩平衡)。分别将单边斜齿轮的切向力与径向力施加在矩形键外圆上,过轴的中心,方向分别由坐标系控制,相当于施加了弯矩载荷。Ⅰ轴的重力直接施加重力加速度,方向指向下轴端。

Ⅱ轴:Ⅱ轴的输入扭矩为T/2,同理,Ⅱ轴的受力有Ⅱ轴斜齿轮与Ⅰ轴人字齿轮的单边斜齿轮啮合产生的切向力和径向力,输出小齿轮与回转齿圈啮合产生的切向力和径向力(两径向力之间的角度为114°)和Ⅱ轴的重力。斜齿轮的切向力和径向力值已经在Ⅰ轴求出,即为Ft=300 372 N、Fr=142 977 N,输出小齿轮的切向力和径向力值为Ft=393 243 N、Fr=183 372 N。Ⅱ轴的斜齿轮有轴向力,故传递给Ⅱ轴的轴向力为Fx,其值由Fx=Fttanβ求出,Fx=62 204 N。将Ⅱ轴的装两轴承处的圆柱面分别添加无摩擦约束,约束其径向运动,轴向自由。在轴输出端面添加位移约束,并设置在轴方向的位移为0 mm,限制轴输出端的窜动。将输入的扭矩载荷施加在输入花键的单侧曲面,方向为顺时针。将输出花键单侧面添加位移约束,约束其法向值为0 mm(相当于加载了逆时针的扭矩载荷,与输入的扭矩平衡)。分别将斜齿轮和输出小齿轮的切向力与径向力施加在输入和输出花键外圆上,过轴的中心,方向分别由坐标系控制,相当于施加了弯矩载荷。轴向力施加在轴肩面上,方向指向输出端。Ⅱ轴的重力直接施加重力加速度,方向指向下轴端。

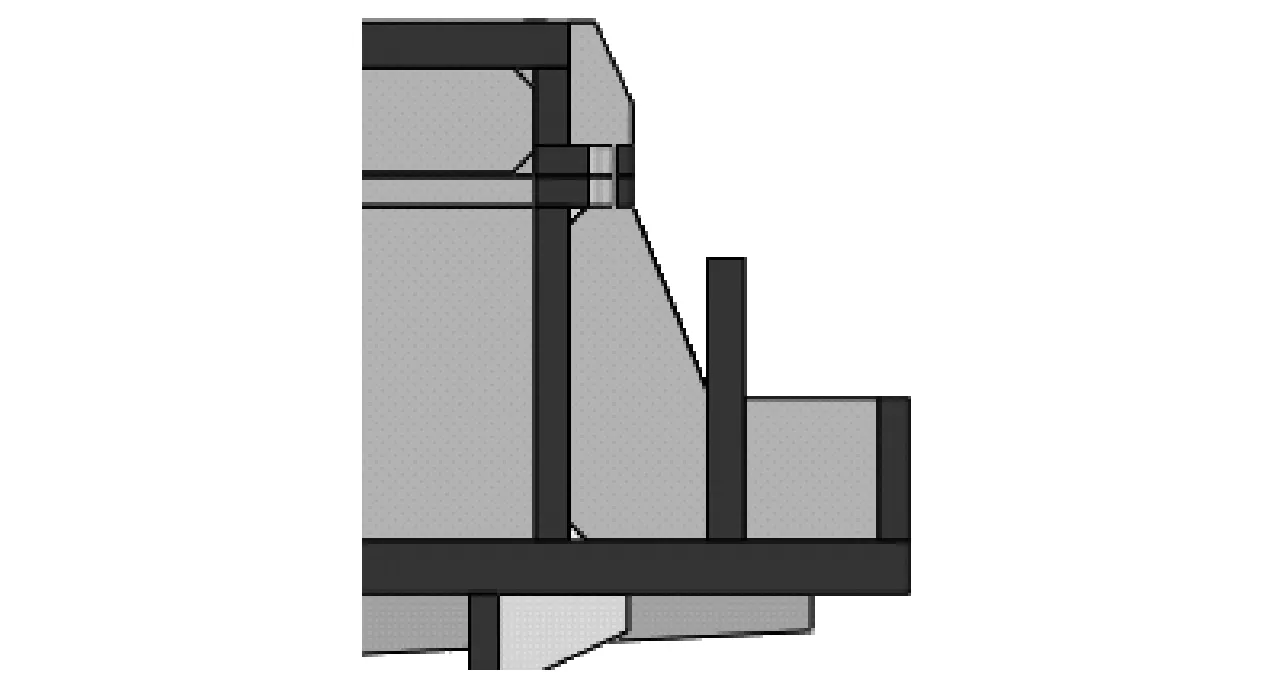

机箱:机箱的受力有回转装置自身的重力,箱盖连接法兰处的扭矩,各轴的轴承座受力。回转装置自身的重力G=151 341 N,加载载荷选为集中力,加载面设置为底板面。箱盖连接法兰处的的扭矩T=184 038 N·m,加载载荷为扭矩,方向设置为逆时针,加载面为法兰连接面。设定B、E分别为各轴上、下部轴承座位置点,Ⅰ轴的轴承座的力FB1=271 714 N,FE1=288 017 N;Ⅱ轴的轴承座的力FB2=250 240 N,FE2=567 120 N;Ⅲ轴的轴承座的力FB3=37 157 N,FE3=712 638 N(计算过程略)。各轴的轴承座加载载荷选轴承载荷,加载面设置为半个轴承座面,方向用坐标系控制,如图4所示。由于双流传动箱与回转平台连接为螺栓连接方式,所以对机箱安装座板设置X、Y、Z方向的全约束。

图4 各轴承座载荷

3.4 求解、分析

分别单独对Ⅰ轴、Ⅱ轴、机箱运行求解,可得Ⅰ轴、Ⅱ轴、机箱的von Mises(第四强度理论)[5]的等效应力云图分别如图5a、b、c所示。

由应力云图可知Ⅰ轴、Ⅱ轴最大应力分别为296 MPa、278 MPa,小于其许用静应力400 MPa,故强度是满足的。机箱的最大应力为54.9 MPa,安全系数n=295/54.9=5.3,故强度是满足的,由于安全系数较高,有必要对机箱进行结构上的优化。

4 机箱结构优化

由应力云图可知机箱整体应力水平较低,其最大值位于箱盖Ⅱ轴轴承座的支撑筋板处,在不降低机箱刚度下,有必要对机箱结构进行相关的优化。

图5 应力云图

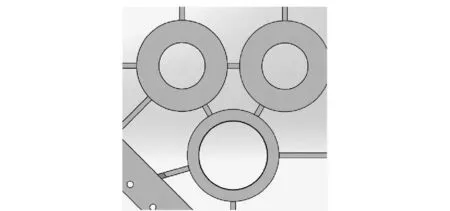

(1)对箱体、箱盖的轴承座处进行修改,原Ⅰ、Ⅱ、Ⅲ轴轴承座之间由筋板牵引焊接,再与盖板和内壁焊接,如图6所示。由于这三个轴承座距离比较小,可将其修改为整体锻件,并适当增加筋板,再与盖板和内壁焊接,这样可提高强度和刚度,如图7所示。

图6 原轴承座的结构

图7 整体轴承座结构

(2)适当减薄钢板的厚度,将箱体拉板、底板减少10 mm,适当增加箱体的筋板数量,加大箱体外壁与底板焊接的筋板尺寸,有利于增强强度和不降低刚度。

(3)改变箱盖的盖板与立板的焊接搭接方式,节约空间,使箱盖与箱体的螺栓装配方式更紧凑。在保证箱体筋板焊接空间的要求下,减少拉板与箱体分型板的距离40 mm,使机箱更紧凑。原结构如图8所示,更改结构如图9所示。

图8 原结构

图9 更改结构

对优化后的机箱进行加载、求解,其应力云图如图10所示。从图可知最大应力为60.9 MPa,安全系数为n=295/60.9=4.8,故强度是满足的,而机箱质量减少510 kg。

图10 优化机箱应力云图

5 结论

在电铲回转双流传动箱强度分析中,联合运用SolidWorks和ANSYS Workbench软件,对其核心零部件进行了有限元分析。由分析结果可知Ⅰ轴、Ⅱ轴最大应力分别为296 MPa、278 MPa,小于其许用静应力400 MPa,其强度是满足设计的要求。机箱的最大应力为54.9 MPa,安全系数n=5.3,故安全系数较高,在不降低机箱刚度的情况下,对其结构进行了优化,其最大应力为60.9 MPa,故强度是满足的,而机箱质量减少510 kg。根据以上分析的结果,给虚拟设计提供了一定的参考价值。

[1] 谢国安.大型挖掘机的双流传动回转机构[J].工程机械,1984,(10):33-34.

[2] 浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[3] 二代龙震工作室.SolidWorks2009高级设计[M].北京:清华大学出版社,2009.

[4] 成大先.机械设计手册(第四版)[M].北京:化学工业出版社,2002.

[5] 夏建芳,叶南海.有限元法原理与ANSYS应用[M].北京:国防工业出版社,2011.

Strength Analysis and Structural Optimization of Double-flow Driven Box of Rotary Mechanism of Shovel

TENG Ke-shi

The paper creates geometrical modeling of double-flow driven box of rotary mechanism of shovel by SolidWorks software, simulates the work state of rotary mechanism, and takes strength analysis separately of key components of double-flow driven box by ANSYS Workbench software, the structural optimization is completed on the double-flow driven box, which has guidance significance to virtual design.

shovel; double-flow driven box; strength analysis

2015-05-06

湖南省科技重大专项(2010FJ1003),大型露天矿山重大采运成套装备研究及产业化35 m3矿用电铲。

滕可士(1980-),男,湖南永州人,工程师,在职研究生,主要从事矿山设备开发工作。

滕可士1,2

(1.中南大学,湖南 长沙 410083;2.中钢集团衡阳重机有限公司,湖南 衡阳 421002)

TP391

B

1003-8884(2015)05-0017-05