粮食烘干机燃烧系统油改气技术改造及应用对比

2015-08-26施鸿军

施鸿军

试验应用

粮食烘干机燃烧系统油改气技术改造及应用对比

施鸿军

现有粮食烘干设备燃烧装置的燃料一直以燃油为主。本次燃烧系统改造提出将燃油改为由秸秆气化炉产生的燃气,在完成燃烧设备油改气改造后,经过一系列的对比试验,初步达到了粮食烘干低耗、高效、优质、环保的目的,对提高农业科技水平、节能减排、保护环境、提高农业经济效益具有十分重要的意义。

1 油改气技术改造的背景和目的

浙江省余姚市农业以粮食种植为主,近几年由于各种农业机械的不断引进推广,粮食生产各环节实行农机作业一条龙服务,各类生产成本减少,种粮效益明显,本地农户的种植积极性不断提高。尤其是粮食烘干机的应用,避免了因水稻集中收割,而收割季节雨水较多,日光较少,晒场面积不足,粮食产生霉变的情况,有效地解决了农户的粮食干燥问题,确保粮食颗粒归仓,增加农民经济收入。但一直以来烘干机燃料以燃油为主,在油价高企的情况下,非种植大户因成本原因不愿使用烘干机,导致出现粮食发霉情况。同时水稻收割以后,秸秆处理途径较少,农户多以焚烧处理,造成严重的大气污染。因此,本次烘干机技术改造,就是要以秸秆气化炉加热燃烧产生可燃气体,使用这种可燃气体作为烘干机的燃料来替代燃油,达到节能减排、降低成本的目的,真正做到低耗、高效、节能、环保。通过试验应用,最终形成成套技术和设备,使之具有良好的推广性和操作性。

2 烘干机的技术改造过程

本次技术改造选取余姚市大昌农机合作社烘干中心为试验基地,选取该烘干中心的一台上海三久烘干机进行改造。经过多方考察,秸秆气化炉选取嵊州市和富机械厂的产品。

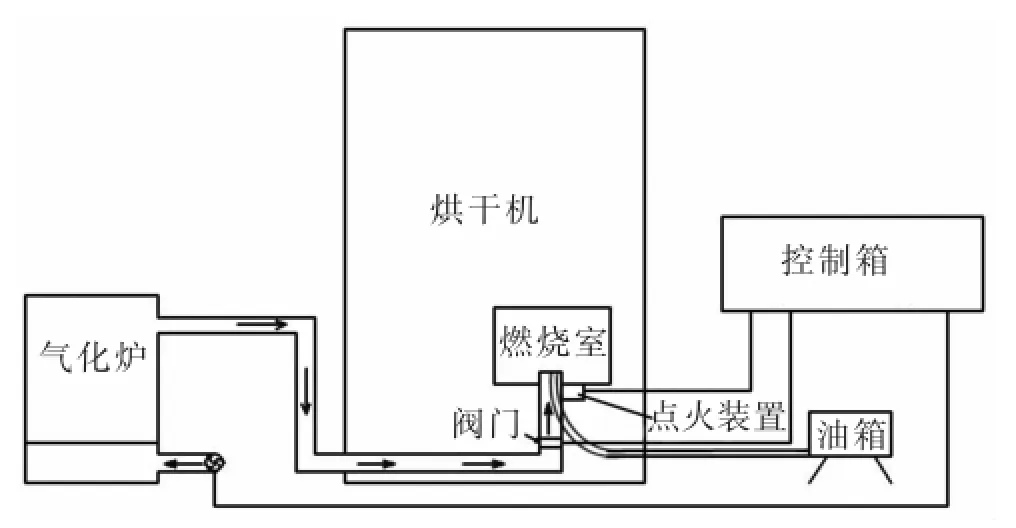

改造后的样机主要由气化炉、输气管道、送风装置、点火装置、助燃系统、电路控制系统等部分组成,如图1所示。

图1 粮食烘干机燃烧系统改造示意图

其工作原理,是利用气化炉闷烧秸秆产生可燃气体(CO),通过管道将其送入到烘干机燃烧室内点燃,并控制可燃气体送风量的大小来控制燃烧程度,达到烘干粮食的目的。样机拆除了原烘干机点火装置,安装常用管道将烘干机燃烧室与气化炉相连接,在气化炉管道底部安装单向送风装置;管道中设置了阀门,用于控制可燃气体的通断;管道与烘干机燃烧室相连的末端安装供油点火装置,即利用原烘干机燃油箱和部分输油装置加装喷油装置(下称助燃系统)、电子点火系统,在气化炉可燃气体产生初期的设定时间内可以保持小火苗状态,为可燃气体助燃,以防初期产生的可燃气体混有水蒸气等不可燃成分而导致不正常熄火;电路控制系统集成在控制箱内,分别连接送风装置、阀门和电子点火装置,用以控制送风量、阀门的开关和点火装置的点火。

其工作过程是:在烘干机第一次作业之前,先在气化炉内人工放入少量普通木块等燃烧物进行初步燃烧,再把秸秆块(颗粒)放入到气化炉内加盖密封闷烧;等有可燃气体产生,通过气化炉出气口充满整个输送管道后,可进行烘干作业;操作控制系统自动打开管道内阀门,可燃气体进入燃烧室之前点火系统自动点火,形成火源。

为防止气化炉初期生成的可燃气体内含有水蒸气等其他气体不易点燃和意外熄火,在点火后一段时间(可设置1~1.5 h)加装的助燃系统保持小火状态助燃;等可燃气体稳定供气后,助燃系统停止运行。

控制系统通过控制气化炉进风量大小来调整燃烧室火量大小,并与原烘干机内控制系统连接。根据烘干机内的温度,控制系统接受原烘干机内控制系统的温控信号,控制气化炉送风装置的开关,温度高时,关闭送风装置,温度低时开启送风装置。

烘干作业结束、烘干机停止作业后,控制系统同步关闭燃烧室下面管道内的阀门,阻止可燃气体进入燃烧室,同步停止燃烧。烘干作业连续进行,第二次填装秸秆块(颗粒)不再需要人工引火,直接放入就行。

在实际操作过程中,项目技术设备各系统已调试到位,只需完成气化炉前期秸秆填装,打开电箱总开关,设定初次点火煤油燃烧(助燃系统)时间(一般在同一季烘干作业时不用再重新设定),再把所有控制开关打开到自动位置,最后打开启动开关进入自动控制工作状态就完成操作。

3 与燃油烘干机比对试验

改造完成后,选取了大昌合作社内同一厂家生产、相同型号、相同烘干容量的烘干机进行试验对比,以保证试验的科学合理性,减少试验误差。测试期间,落实专人记录数据,力求公正、客观。根据余姚粮食种植情况,开展了早稻、单季晚稻和连作晚稻的对比烘干试验。

在实际试验过程中,为方便测算,结合实际烘干机作业,把部分测试条件和测试方法做了调整和规定,具体如下:

(1)水质量分数测试以烘干机自带水质量分数测试仪为准,粮食进仓后作业之前测试仪显示的水质量分数记录为入仓水质量分数,烘干机停止作业,即达到设定水质量分数,测试仪显示的水质量分数为出仓水质量分数。

(2)单仓粮食烘干质量取所试验烘干机的批次烘干量12 t,一般粮食进仓到烘干机自带的报警器报警为止,各烘干单次粮食质量相差不大,对试验测算、结果影响不大,方便下步测算烘干成本。

(3)记录的烘干时间为自烘干机开始启动作业到烘干机作业停止所持续的时间。作业停止一般是指烘干到设定水质量分数,烘干机自动停止运作。

(4)烘干水质量分数设置按照粮站收储要求设定,早稻最高水质量分数为13.5%,单季晚稻、连作晚稻最高水质量分数为14.5%。

(5)用电量通过安装一机一表分别记录;秸秆使用之前先过秤记录,部分未燃完的秸秆按燃完计算,一是为方便计算,二是为成本最大化计算;燃油量计量采用先在油箱加满燃油,做好标记,烘干作业结束后,再添加燃油到标记处,添加的燃油量为烘干作业燃油消耗量。

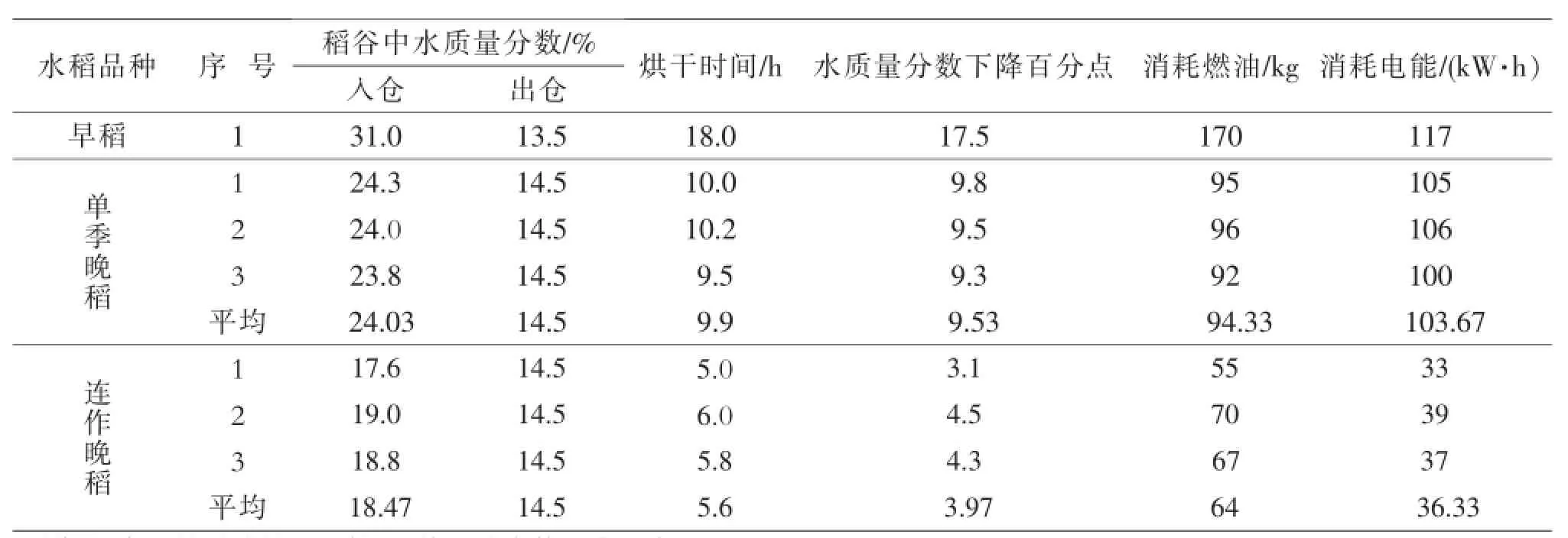

烘干试验数据采集见表1、表2。

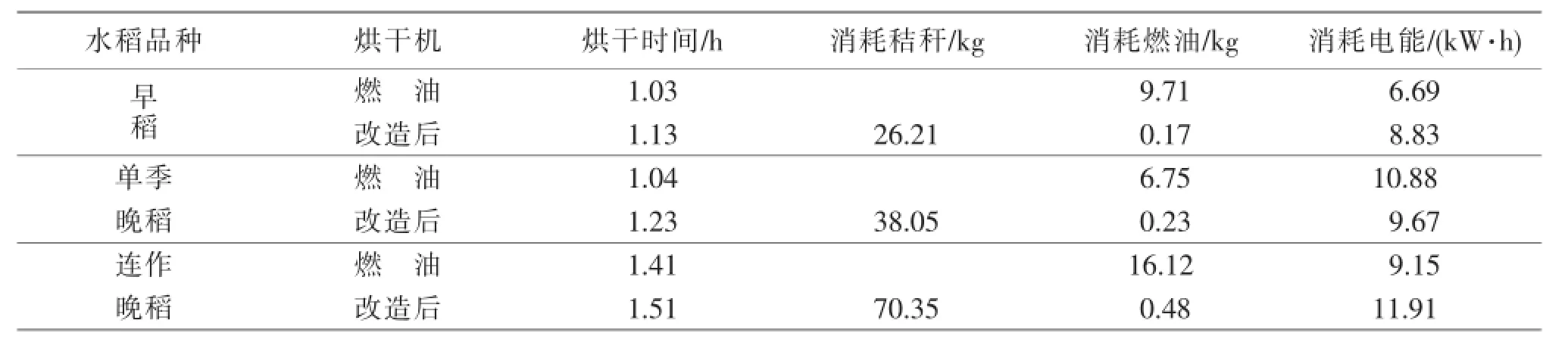

根据表1、表2,可分别计算出燃油烘干机及改造后烘干机烘干稻谷使水质量分数下降1百分点的平均时间和能源消耗量,见表3。

4 改造试验技术分析

多次烘干试验表明,改造设备运行稳定,烘干质量稳定,主要表现如下。

4.1烘干时间有所延长,但在可接受范围之内

表1 燃油烘干机烘干数据表

说明:当地早稻种植面积较少,故试验次数只有1次

表2 改造后烘干机烘干数据表

表3 稻谷中水质量分数下降1百分点的平均烘干时间和能源消耗对比

改造后烘干机采用秸秆作为燃料,可燃气体从开始产生到处于稳定状态需要一段时间,以及在烘干作业过程中添加秸秆需要等待气化炉冷却,烘干时间有所延长。

从表3中可看出改造后烘干机与燃油烘干机相比,水质量分数每下降1百分点,烘干时间都略有延长,平均延长约0.13 h。从试验表1、表2可看出单批次烘干延长时间范围为0.46~1.9 h。在烘干作业过程中,因稻谷进出仓的人工安排、时间段等问题,粮食实际在仓时间超过烘干作业时间,所以延长的时间能被烘干农户接受。

4.2烘干质量与原燃油烘干机作业基本相同

现常用的烘干机为低温干燥机械,温度的控制对粮食烘干质量起到了一定作用。改造设备只改装了燃烧室,对温度的控制还是使用原烘干机上的温度控制系统,在粮食实际烘干作业时,最高温度一般设定在55~60℃,因此改造设备的烘干质量与常规燃油低温烘干机械基本一致。

4.3烘干成本明显下降

改造设备在试验中,与常规燃油烘干机相比,新增秸秆燃料,燃油用量明显减少,用电量相差不大,烘干人工一样。

根据表3数据,按煤油9.5元/kg,秸秆0.8元/ kg,电0.5元/(kW·h),烘干机单批次烘干质量12 t,可计算出烘干1 t稻谷使水质量分数下降1百分点的能源成本,见表4。

表4 烘干1 t稻谷水质量分数下降1百分点的能源成本 元/(t·%)

从表4可看出,改造后烘干机在实际应用中能源成本仅为燃油烘干机的40%左右。改造一套油改气设备大约需3万元,对试验单位大昌农机合作社来说,年粮食烘干量在2 800 t左右,按烘干下降10百分点水质量分数计算,成本按早、晚及单季稻平均值(燃油9.81元/t,改造后3.65元/t)计算,使用燃油烘干机需成本约27.5万元,而使用油改气烘干机只需约10万元,合作社项目改造设备投入当年即可收回成本,效益明显。

5 存在的问题及改进方法

粮食烘干机燃烧系统油改气改造试验虽然取得了初步成功,但在实际操作应用过程中还存在一些问题,需要继续研究改进,使该技术不断完善,达到理想的目的。

(1)油改气技术改造一般是一台烘干机配备一台气化炉,在作业过程中,单次烘干中需停机一次添加燃料,影响连续作业,延长作业时间。为此,按照该技术应用情况,设想在今后的实际应用中采用N+1模式,即N台烘干机配N+1台气化炉,气化炉与气化炉及烘干机之间管道互通,阀门控制关闭,保证可燃气体连续供气,烘干作业连续进行。

(2)气化炉内产生可燃气体开始和结束时,需人工经验判断,缺少专门的测量设备判断生成的可燃气质量和结束时还有无可燃气生成。在下步技术改进中,需加装探测设备和报警装置,实时监测生成的可燃气浓度情况,在可燃气浓度达不到要求时可通过蜂鸣器提醒,从而提高该技术的自动化程度。

(3)在烘干作业中途停机加燃料时,需待气化炉降温后才可添加。现采用自然降温为主,又因气化炉外层隔热比较好,降温速度慢,影响烘干作业。如何快速降温,或采用送风装置从内到外强制降温,或采用其他降温技术,达到秸秆快速添装、节约时间的目的,这也是今后技术改进需考虑的问题之一。

(4)气化炉初期引火,还是采用人工放入木材等燃料,再进行人工引火,既影响了安全生产,又影响了作业稳定性,在下步技术改进中,需在气化炉内加装如电引火等系统,达到操作方便、安全的目的。

6 结束语

粮食烘干机油改气技术改造试验初步成功,在试验应用过程中,设备质量过关,操作简单安全,达到了节能减排、降低成本的目的;但还存在不少问题,自动化程度、可推广性等方面有待进一步改进提高。

余姚市农业机械化技术推广中心,315400,浙江