混联式发动机后悬置支架有限元分析

2015-08-26刘善锷陈诗库张彦斌

刘善锷,陈诗库,张彦斌,刘 汨

混联式发动机后悬置支架有限元分析

刘善锷,陈诗库,张彦斌,刘汨

(湖南南车时代电动汽车股份有限公司,湖南 株洲412007)

发动机后悬置支架是动力总成的重要承载部件,其强度必须满足各种极限工况要求。本文利用Solidworks软件对发动机后悬置支架进行建模,利用Simulation软件进行有限元分析与结构优化。结果表明,优化后的支架有效地降低了关键部位的应力,提高了发动机悬置系统的安全性能。

混联式发动机;悬置支架;有限元分析

汽车发动机动力总成系统的后悬置支架强度、刚度对整车的安全性及使用寿命有很大的影响[1]。因此,发动机后悬置支架的强度和刚度在整个汽车设计中十分重要。本文采用有限元仿真分析方法对某型客车的动力总成后悬置支架结构进行强度研究,分析并找出其在某些工况下易产生破坏的位置,并根据有限元分析结果对支架结构进行优化设计。通过对比分析,支架强度得到明显提高。

1 后悬置受力计算及结构模型

本动力系统总成属于混联式结构,发动机飞轮壳后端连接有发电机、分离装置、牵引电机等,传动链结构与传统客车有很大的差别。动力传动方式:发动机→离合器→发电机→分离装置→牵引电机→输出动力。动力总成的总长度(发动机附加皮带轮外端面到牵引电机输出法兰端面)为2 104 mm。在计算受力前,需将发电机、分离装置、牵引电机合成一个大部件计算其质心位置。通过与发动机的质心作连线形成扭矩中心轴。

运用文献[2]中的有关计算公式进行力学计算。先假设牵引电机端不使用辅助支承,即F3=0情况下,计算得到发动机飞轮壳后端面弯矩Mx=3 644 N·m。此值超出发动机的许可弯矩值(发动机公司要求Mx<1 350 N· m),因此,确定在牵引电机端增加辅助支承,形成六点悬置。增加辅助支承后,辅助支承所加预定载荷应使Mx=0[3]。计算结果显示,发动机飞轮壳端的后悬置受力点的静力载荷F2=4 879 N,单边平均受力P2=F2/2=4 879/2= 2 439.5 N,飞轮壳后端面弯矩Mx=0<1 350 N·m。六点悬置的动力总成受力如图1所示。

利用Solidworks软件分别建模后悬置左支架、右支架、飞轮壳,存为sldprt格式文件;在Solidworks组件环境下依次将飞轮壳、后悬置左支架、后悬置右支架装配,不用装配标准件及后悬置软垫,全部约束后存为sldasm格式文件。左支架与右支架的材质选用QT450-10,飞轮壳的材质选用HT250。发动机后悬置支架装配图在 Simulation环境下生成的有限元模型如图2所示。

2 铸件支架的强度分析及优化

2.1定义参数

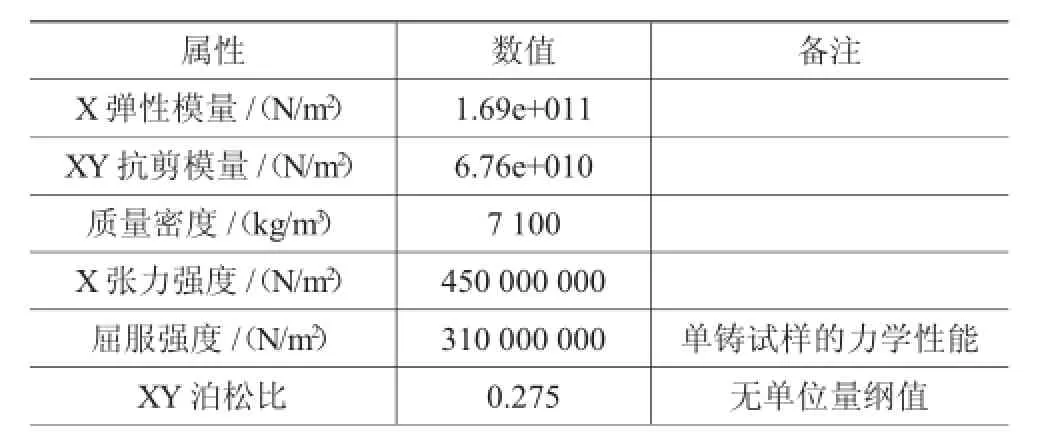

Solidworks软件定义的材质与GB/T 1348-2009标准[4]有一定的区别,因此,需对材质的物理性能再编辑定义,保证与GB/T1348-2009的规定相一致。球墨铸铁的材质参数如表1所示。

表1 球墨铸铁物理性能参数

文献[5]中提供的泊松比为0.3,弹性模量、抗剪模量与GB/T 1348-2009也不同,本文采用的数据以GB/T 1348-2009为准。

除表1参数外,分析过程还需要发动机、起动机、后悬置单边载荷参数,如表2所示。

表2 其它物理参数

2.2边界约束及载荷处理

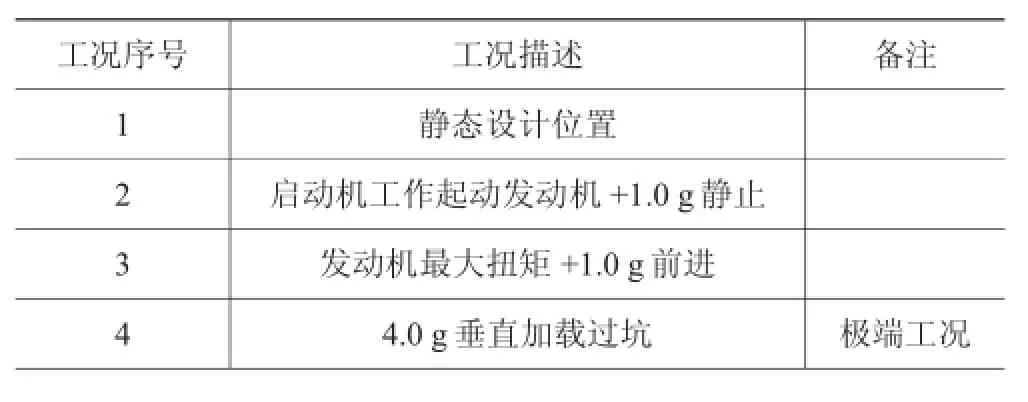

动力总成悬置系统的工况是汽车在整个生命周期中使用和可能的工况[1]。各大知名汽车公司根据不同路面、使用状况和地区,总结了一系列汽车驾驶工况,以此作为新车初期开发的分析数据,总共有28个标准工况[6]。但对于城市客车的动力系统,显然不需要这么多的工况分析。根据悬置系统的布置,Simulation软件建立仿真模型,然后分析工况的载荷。本文针对性地提取4个工况进行CAE分析,见表3[6]。

表3 载荷工况

边界约束及加线处理方法:原则上将发动机总成进行6自由度完全约束,即发动机处于固定状态。为了处理方便,简化成将飞轮壳进行6自由度完全约束,而铸件支架通过螺栓孔与飞轮壳螺纹孔相连接并处于完全约束状态;在铸件支架与悬置软垫的接触面施加力载荷(N)及在飞轮壳与铸件支接触面施加扭矩载荷(N·m)。

2.3强度计算结果及分析

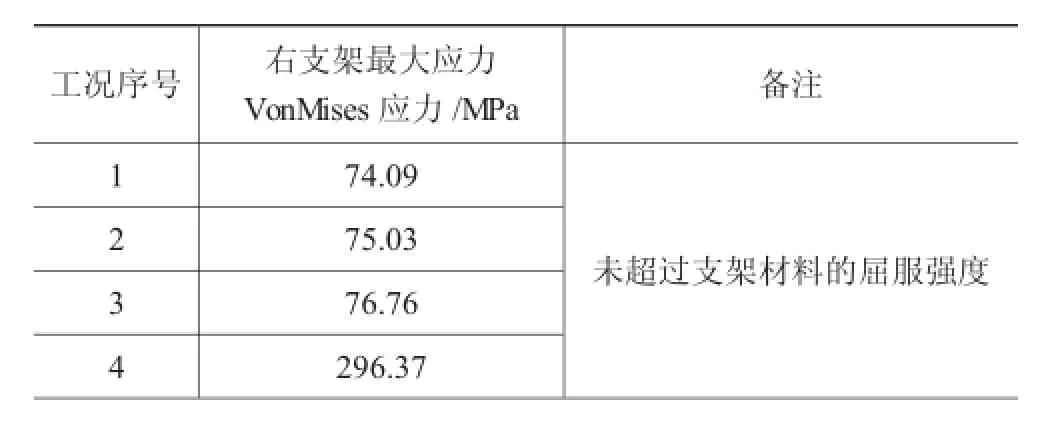

在装配环境下利用Simulation软件进行分析。过程定义如下:“夹具”为飞轮壳的悬置支架安装面;“零部件接触面”为左右支架与飞轮壳的悬置安装面相接触的面;“垂直受力面”为软垫与支架的配合安装面;“承受扭矩面”为左右支架与飞轮壳的悬置安装面相接触的面[7]。网格密度设置为“良好”,节点总数:143 899,单元总数:87 118。经过计算,最大应力在4.0 g垂直加载过坑工况,右支架与悬置安装面的接触垂直方向轮廓附近的最大应力达到296.37 MPa,位移变形量为0.66 mm。右支架的应力分析如图3所示;表4是分析结果汇总表。从分析结果得知,最大应力值没有超过材料许可应力值。但如果铸件的球化率达不到要求,零件的断裂可能性是非常大的。因此,必须进行优化设计。

表4 右支架应力分析结果汇总表

2.4支架的优化设计及结果分析

1)铸件支架结构修改。根据有限元分析结果,最大应力出现在支架与悬置安装面的接触垂直方向轮廓附近,原结构此处无加强筋。根据铸件材质的特点,在左、右支架铸件的的翼面与腹面交汇的根部增加一条加强筋。修改后的结构如图4所示。

2)结构强度分析。边界条件及加载位置同修改前模型,将修改后的后悬置左、右支架导入到Simulation软件中进行分析。同样在前述工况下进行加载,得到各工况的强度和变形云图。优化前的最大应力出现在4.0 g垂直加载过坑工况。因此,结构优化后的分析以4.0 g垂直加载过坑工况为对象,其它三种工况不再考虑。优化后的支架分析节点总数:145 312,单元总数:88 074。最大应力值出现在支架与悬置安装面的接触垂直方向轮廓附近,应力值为169.01 MPa,变形量为0.24 mm。应力分析如图5所示。

3)对比分析。对比分析优化前后的动力总成后悬置右支架的强度与位移,其结果表明,4.0 g垂直加载过坑工况的应力值及变形量下降明显,增加加强筋的效果明显。虽然优化后的重量增加了0.22 kg,但是零件的应力下降了许多,保护了动力总成的安全,结构优化改进合理。

3 结 论

1)修改后的后悬置支架结构在4.0 g垂直加载过坑工况下,最大应力由296.37 MPa减小到169.01 MPa,大大小于该材料的屈服应力310 MPa,非常富裕地满足强度要求。

2)改进后的后悬置支架结构与原结构相比,仅多了一条加强筋,即便增加了一些重量,但强度得到了极大提升,有效避免了零件的疲劳失效,并提高了零件的动态性能[8]。对于整车重量而言,基本不用考虑此重量增加带来的影响。

3)分析结果表明,支架强度能够满足车辆的安全使用要求,但是球墨铸铁的球化率对铸铁件的强度有相当大的影响。球墨铸铁的球化级别分6级[9],机械行业标准[10]规定球铁球化级别应不小于4级,即≥70%。根据经验,对于客车发动机悬置系统的球墨铸铁支架,要求的球化级别不小于3级。

[1]杨良勇,成传胜,廖抒华.基于ABAQUS的某微型车发动机后悬置支架的新设计[J].组合机床与自动化加工技术,2011,(7):87-90.

[2]汽车工程手册编辑委员会.汽车工程手册:设计篇[K].北京:人民交通出版社,2001.

[3]周从源.重型汽车悬置系统设计[J].合肥工业大学学报:自然科学版,2007,(S1):7-10.

[4]GB/T 1348-2009,球墨铸铁件[S].北京:中国标准出版社,2009.

[5]数字化手册编委会.机械设计手册(软件版)V3.0[M].北京:机械工业出版社,2006.

[6]林涛,闫剑韬,吕兆平.基于CAE分析的变速器后悬置支架优化设计[J].装备制造技术,2010,(10):53-55.

[7]DSSolidWorks公司,陈超祥,叶修梓.Solidworks(r)Simulation高级教程[M].杭州新迪数字工程有限公司,译.北京:机械工业出版社,2011.

[8]潘孝勇,柴国钟,刘飞,等.悬置支架的优化设计与疲劳寿命分析[J].汽车工程,2007,(4):341-345.

[9]GB/T9441-2009,球墨铸铁件金相检验[S].北京:中国标准出版社,2010.

[10]JB/T6051-2007,球墨铸铁热处理工艺及质量检验[S].北京:机械工业出版社,2007.

修改稿日期:2014-12-12

Finite Element Analysis on Rear Mounting Bracket of Hybrid Engine

Liu Shan'e,Chen Shiku,ZhangYanbin,Liu Mi

(Hunan CSR Times Electric Vehicle Co.,Ltd,Zhuzhou 412007,China)

The engine rear mounting bracket is an important bearing member of powertrain,its strength must meet all requirements of all extreme conditions.The authors model and simulate the engine rear suspension bracket with the finite element analysis by use of Solidworks and Simulation softwares,as well as optimize the bracket structure. The results show that the optimize support can effectively reduce the stress of the key position,improve the safety performance ofthe engine mountingsystem.

hybrid engine;bracket mounting;finite element analysis

U464;U463.32+6

B

1006-3331(2015)01-0038-03

刘善锷(1975-),男,工程师;高级主任设计师;从事客车底盘技术设计与研究工作。