冲击片雷管中圆环形爆炸箔驱动飞片能力的试验研究

2015-08-25付秋菠吕军军

王 窈,王 猛,付秋菠,郭 菲,吕军军

冲击片雷管中圆环形爆炸箔驱动飞片能力的试验研究

王 窈,王猛,付秋菠,郭菲,吕军军

(中国工程物理研究院化工材料研究所,四川绵阳,621900)

利用磁控溅射和光刻工艺制备了圆形爆炸箔,采用光子多普勒测速系统(PDV)对方形爆炸箔和圆环形爆炸箔进行飞片速度测试,并开展了圆环形爆炸箔特征尺寸对飞片动能和速度的影响规律研究。研究表明:相比方形爆炸箔,圆环形爆炸箔驱动飞片获得的飞片速度高;影响飞片动能的主要因素为圆环形爆炸箔面积和圆环宽度,飞片动能随着圆环宽度的减小相应增加,当圆环宽度为0.14mm时,飞片动能达到最大。

圆形爆炸箔;飞片速度;飞片动能;特征尺寸

冲击片雷管具有安全性高、环境适应性强、作用时间短等优点,能抗静电、杂散、射频,已成为国内外研究的热点[1]。冲击片雷管利用大电流刺激爆炸箔产生等离子体,等离子体迅速膨胀,驱动飞片高速运动,飞片通过加速膛剪切,高速撞击炸药柱,使其发生爆炸。整个作用过程中,爆炸箔是能量转换的元件,将电能转换为飞片动能,因此爆炸箔的能量转换能力是炸药能否起爆的关键影响因素之一。其中爆炸箔的形状影响能量沉积、能量利用率和飞片速度,是国内外关注的研究方向[2]。

美国洛斯阿拉莫斯实验室[3]最初设计的爆炸箔形状是桥长为桥宽1/2的长方形,研究表明能量利用率不高,进而对爆炸箔尺寸进行调整,将其形状确定为正方形形状。国内至今沿用这一结果,大多数爆炸箔采用正方形结构,并且通过改变爆炸箔的尺寸、加速膛的孔径和厚度进行匹配优化工作[4-6]。国外进行了其它形状爆炸箔的研究工作,美国 Tanner实验室[7]设计了方波形的爆炸箔,发火电压仅为1 250V,提高了系统的能量利用率,但是没有提及具体的设计参数和作用机理。2001年,美国设计了环形桥区的爆炸箔[8],研究表明,相比其他形状爆炸箔驱动飞片,环形桥区爆炸箔驱动的飞片有更高的平整度,撞击炸药时会产生更大的压力,因此可以提高冲击片雷管的发火可靠性并降低其发火能量,但是并没有对圆环形爆炸箔的特征尺寸进行系统的研究。国内对于异形爆炸箔的研究工作开展较晚,钱勇[9]对3种不同桥翼形状的爆炸箔进行了比较分析,试验表明桥翼形状为圆形获得的爆发电流密度最大,对应的飞片速度最高,但只改变了桥翼形状,桥区形状仍沿用正方形结构。

对于起爆临界直径较大、较钝感的炸药,相匹配的正方形爆炸箔的尺寸设计需较大(宽度~10mm),需要上万安培的脉冲电流方可起爆,起爆能量高[10-11]、起爆系统体积较大,不利于武器的小型化发展。但圆环形爆炸箔可以通过特征尺寸(圆环直径、爆炸箔面积与圆环宽度)的设计,驱动相匹配的大直径飞片,同时,需要的起爆能量可低于传统爆炸箔。

本文以桥区形状为圆环形的爆炸箔为研究对象,开展圆环形爆炸箔特征尺寸对飞片速度和飞片动能的影响规律研究,获得影响圆环形爆炸箔驱动飞片能力的关键因素。

1 样品制备及爆炸箔驱动能力测试

冲击片雷管主要包含爆炸箔、加速膛、飞片和始发药4部分。设计思路为:加速膛直径应与爆炸箔宽度相当,飞片厚度为桥箔厚度的5~10倍,而加速膛的直径直接决定飞片的直径,所以对于固定尺寸的正方形桥箔只能驱动一种直径的飞片。对于圆环形桥箔,在爆炸箔面积相等的情况下,通过改变圆环型桥箔内外圆环的直径,匹配不同直径的加速膛,利用先进的测速手段,可以获得不同特征尺寸的圆环形爆炸箔驱动飞片的速度和动能。

以陶瓷电极塞(99Al2O3)为基底,利用磁控溅射技术在基底上沉积Cu箔。沉积前基底分别用丙酮、乙醇、去离子水超声清洗5min后,放入烘箱中,烘干待用。Cu箔的工作气压为 0.6Pa、氩气流量为30sccm、溅射功率为150W,沉积速率为30nm/min。利用正胶刻蚀工艺获得Cu圆形爆炸箔,见图1,其中Cu箔的厚度为4μm,飞片材料为聚酰亚胺,厚度为 50μm。制备不同特征尺寸的圆环形爆炸箔,并匹配相应尺寸的加速膛和飞片,具体参数见表1。

图1 圆环形爆炸箔实物图Fig.1 The picture of annular exploding foil

表1 爆炸箔组件参数匹配Tab.1 Paramter of assembly exploding foil

利用电容储能焊接工艺对爆炸箔、飞片、加速膛进行焊封,获得爆炸箔组件。利用光子多普勒测量系统(PDV),对装配完成的爆炸箔组件进行飞片速度测试[12],PDV测试系统如图2所示。

图2 PDV测速系统实物图Fig.2 The picture of PDV system for velocity testing

2 结果与讨论

2.1测试结果

利用电容放电对爆炸箔组件进行起爆,并用PDV对飞片速度展开测试。起爆条件为:充电电压为2.5kA,电容为0.22μF,峰值电流为3.2kA。在此起爆条件下,进行短路电流的测试。按照R-L-C电路放电理论公式[13],可计算出整个起爆回路的电感为 281 nH,电阻为332mΩ。

根据表1中的匹配参数,装配了圆环形爆炸箔组件,并进行飞片速度测试,为了与传统的方形爆炸箔进行比较,同时装配了方形爆炸箔(表2中7#),飞片速度测试结果见表2。通过改变圆环形爆炸箔中的桥箔尺寸和加速膛尺寸,即可实现圆环形爆炸箔对不同直径飞片的驱动。由于在利用PDV对飞片速度的测试中,通过载玻片收集到了完整的飞片,因此,飞片的动能可以根据动能计算公式获得。

表2 飞片速度与动能测试结果Tab.2 Velocity and kinetic energy of flyer

表2中的试验数据表明,影响飞片动能的主要因素为圆环的宽度和爆炸箔的面积,当圆环宽度为0.14mm时,飞片动能达到最大0.43mJ;而当圆环宽度增大到 0.30mm时,飞片动能会相应减小,为0.184mJ。圆环形爆炸箔中,圆环宽度越小,飞片的动能越大,分析认为,这是由于在输入爆炸箔电压一定的条件下,圆环宽度越小,流过圆环的电流密度就越大,桥箔爆发得就越完全,产生的等离子体就越多,最终导致桥箔输出能力增加,驱动飞片达到的速度越大,飞片动能越高。进一步分析,发现影响飞片速度的主要因素为圆环形爆炸箔的面积、圆环宽度和飞片直径,爆炸箔面积和圆环宽度影响等离子体驱动飞片的压力,飞片直径影响飞片的重量,从而影响飞片的速度。在3.2kA的脉冲电流下,当圆环形爆炸箔的尺寸为0.4mm/0.8mm,飞片尺寸为Φ0.8mm时,圆环形爆炸箔驱动飞片达到的速度最大,可达4 163m/s。

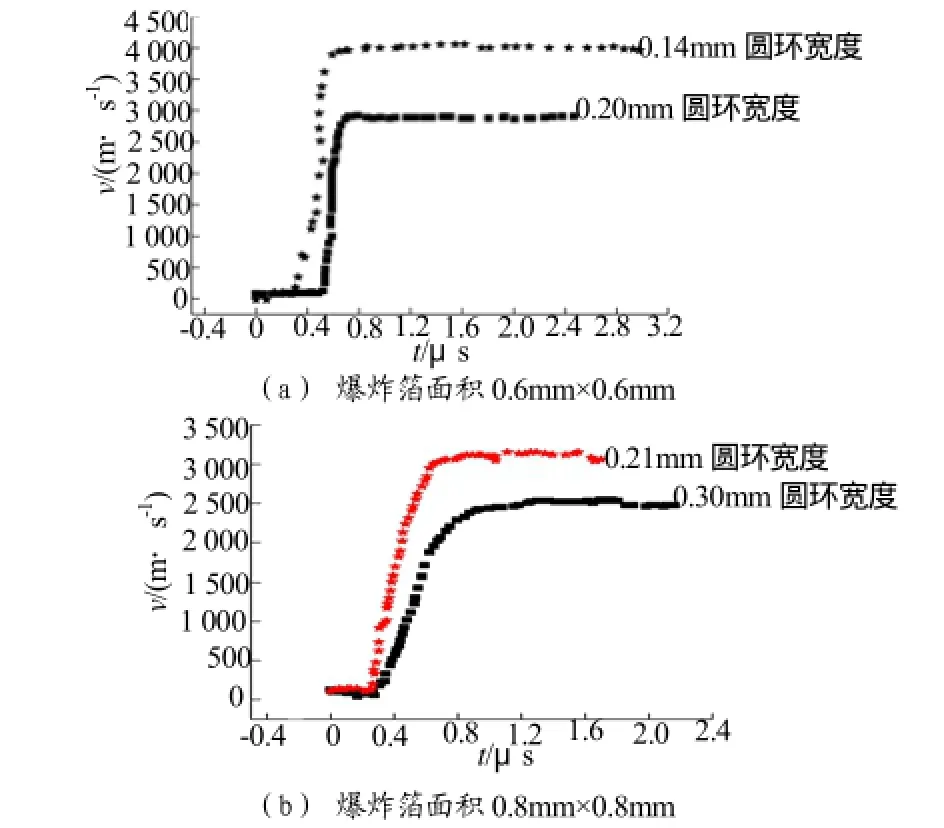

2.2圆环宽度对飞片速度的影响研究

将表2中序号为3#和4#、5#和6#的两组圆环形爆炸箔驱动飞片的加速历程进行处理,获得圆环形爆炸箔圆环宽度对飞片速度的影响规律,如图3所示。分析发现,在相同的输入能量和桥箔面积下,飞片速度随着圆环宽度的减小而相应增加。图3(a)中桥箔面积均为0.6mm×0.6mm,当圆环宽度为0.14mm时,驱动飞片的速度可达到 3 936m/s,当圆环宽度增加至0.20mm时,驱动飞片的速度为2 906m/s,与0.14mm圆环宽度的爆炸箔相比,其速度减小将近1km/s左右。进一步研究发现,此结论同样适用于 0.8mm×0.8mm桥箔面积的圆环形爆炸箔。如图3(b)所示,当圆环宽度从0.30mm减小到0.21mm,驱动飞片的速度提高了800m/s左右。综上所述,在圆环形爆炸箔中,圆环宽度越小,驱动飞片的速度越高。分析认为,在同样的起爆输入条件下,圆环宽度减小会使Cu箔在圆环上的电流密度提高,导致桥箔爆发更加完全,等离子体输出能力得到增强,驱动飞片的压力得到了提高,最终驱动飞片的速度得到了提高。

图3 不同圆环宽度爆炸箔获得的飞片速度历程曲线Fig.3 Velocity curve of flyer driven by annular exploding foil with different annular width

2.3爆炸箔面积对飞片速度的影响研究

在圆环形爆炸箔中,除圆环宽度外,圆环形爆炸箔中爆炸箔的面积也影响驱动飞片的速度。假设输入的脉冲电流足够将圆环形爆炸箔全部等离子体化,爆炸箔的面积越大,高温高压等离子体驱动能力就会增加,驱动飞片的压力会得到提高,驱动飞片达到的速度就越高,更加有利于实现炸药的冲击起爆。分析表2中的3#、6#数据,可以发现,当圆环形爆炸箔的圆环宽度一致时(均为0.20mm),改变爆炸箔的面积,使其从0.6mm×0.6mm增加到0.8mm×0.8mm,飞片的速度提高近200m/s,如图4所示。分析认为,飞片速度变化不明显的原因为:0.8mm×0.8mm的圆环爆炸箔驱动的飞片直径为1.2mm,而0.6mm×0.6mm的圆环形爆炸箔驱动的飞片直径为1.0mm,飞片直径的增加导致了飞片重量的增加,尽管圆环形爆炸箔的面积有所增加,驱动能力有所增强,但飞片重量的同时增加,导致了飞片速度提升不明显。进一步分析发现,虽然驱动飞片的速度提升不明显,但飞片动能增加了1.7倍左右,如表2所示。综上所述,推动大直径的飞片可以通过改变圆环形爆炸箔尺寸得到实现,而爆炸箔可驱动的飞片直径越大,越有利于实现起爆临界尺寸较大的钝感炸药。

图4 不同面积的爆炸箔获得的飞片速度历程曲线Fig.4 Velocity curve of flyer driven by different area exploding foil

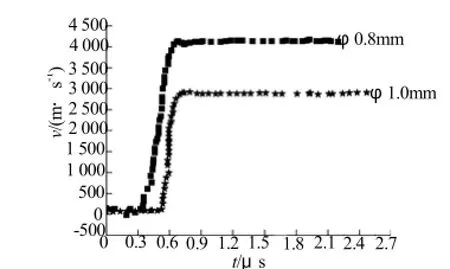

2.4飞片直径对飞片速度的影响研究

通过表2中1#和3#的圆环形爆炸箔驱动飞片能力的试验结果,对比分析1#、3#爆炸箔驱动飞片的加速历程,如图5所示。

图5 爆炸箔驱动不同直径的飞片获得的速度历程曲线Fig.5 Velocity curve of flyer with different diameter

由图5可见,当圆环形爆炸箔面积和圆环宽度一致时,改变加速膛的直径,可以获得同一圆环形爆炸箔与不同直径飞片的匹配规律。当飞片直径减小0.2mm时,驱动飞片的速度可提高1km/s左右。分析认为,依据能量守恒定律,在爆炸箔特征尺寸和输入起爆条件一致时,等离子体驱动飞片的压力可保持一致。飞片直径越小,飞片重量就越小,等离子体驱动压力一致时,驱动重量小的飞片达到的飞片速度会相应增加。

2.5爆炸箔形状对飞片速度的影响研究

圆环形爆炸箔相比于传统的正方形爆炸箔,更有利于驱动大直径飞片。表2表明,采用传统的正方形桥箔,当桥箔尺寸为0.6mm×0.6mm×0.004mm时,在3.2kA的输入起爆条件下,驱动φ0.8mm×0.05mm的聚酰亚胺飞片,飞片可达到的速度为3 027m/s。但在同样的输入起爆条件下,采用圆环形爆炸箔,驱动直径仍为φ0.8mm×0.05mm的聚酰亚胺飞片,飞片可达到的速度为4 163m/s,与正方形爆炸箔相比,驱动飞片的速度提高了近1km/s。分析认为,正方形爆炸箔电爆时,整个桥区全部等离子化,当作用在圆形飞片上时,方形爆区的4个角会有能量耗散的情况出现,等离子体能量并未得到充分利用。正方形爆炸箔若需推动大直径飞片,必须匹配大尺寸的正方形爆炸箔,如推动直径为1mm的飞片,爆炸箔桥区的尺寸至少达 1mm×1mm。前期研究发现,0.6mm×0.6mm ×0.004mm尺寸的Cu桥箔若电爆完全,输出脉冲电流应不低于3.0kA,如将1mm×1mm×0.004mm的桥箔等离子化,则所需爆发电流将远高于3.0kA。而采用圆环形爆炸箔,则可以根据拟驱动的飞片直径,对圆环形爆炸箔的外环直径展开匹配性设计,并根据输入起爆的条件对圆环的宽度和爆炸箔面积展开设计,从而实现对大直径飞片的驱动。

3 结论

采用PDV测速系统,对正方形爆炸箔和圆环形爆炸箔驱动飞片的速度展开测试,结果表明:(1)圆环形爆炸箔驱动飞片达到的飞片速度和动能更高。(2)通过改变圆环形爆炸箔的特征尺寸,可实现驱动不同直径的飞片。相比于传统的方形爆炸箔,圆环形爆炸箔更有利于驱动大直径飞片,利用圆环形爆炸箔有望降低现有冲击片雷管的起爆能量,提高起爆可靠性,并实现更钝感炸药的起爆。(3)获得了圆环形爆炸箔的特征尺寸对飞片速度和动能的影响规律:飞片动能的主要影响因素为圆环宽度和爆炸箔面积,飞片动能随着圆环宽度的减小而提高,当圆环宽度为0.14mm时,飞片动能最高可达0.43mJ;影响飞片速度的因素为飞片的直径、爆炸箔面积和圆环宽度,爆炸箔面积大、圆环宽度小,驱动飞片的速度可得到提高。(4)在输入脉冲电流为3.2kA的条件下,0.40mm /0.80mm的圆环形爆炸箔驱动Φ0.8mm飞片可达到的速度最高,为4 163m/s。

通过对圆环形爆炸箔的初步设计与试验测试,获得了影响圆环形爆炸箔驱动飞片能力的关键尺寸,后续将通过数值模拟、试验验证、新试验手段测试等方式,对圆环形爆炸箔的电爆性能、飞片速度与爆炸箔特征参数的匹配关系展开更系统深入的研究,以期获得爆炸箔特征尺寸与驱动能力的匹配关系。

[1] 杨振英,马思孝,邓琼,等.冲击片雷管的参数设计[J].火工品,1996(1):31-35.

[2] 曾庆轩,袁士伟,罗承沐,等.新型电爆炸箔系统电压对爆发电流影响的实验研究[J].火工品,2002(1):42-43.

[3] Micro-scale ignition system for insensitive munition(IM)Warhead and Propellant Applications[R]. Tanner Research, Inc.

[4] 付秋菠,郭菲,只永发.小尺寸爆炸箔与加速膛匹配研究[J].弹箭与制导学报,2010,30(2):114-116.

[5] 付秋菠,蒋小华,郭菲,等. 爆炸箔尺寸对飞片速度的影响[J].兵工学报,2010,31(4):434-436.

[6] 王殿湘,王科伟,王端,等. 爆炸箔尺寸对冲击片电爆参数的影响[J].火工品,2010(6):17-19.

[7] R. C. Myers. Slapper detonator design and development- progress report[R]. DE82018 811,1981.

[8] Barry T. Neyer, Cincinnati, OH (US). Shaped bridge slapper: US,6234081 B1[P].2001-05-22.

[9] 钱勇,褚恩义,谢高第,等.三种爆炸箔桥形状的比较分析[J].兵工学报,2009,30(2):217-220.

[10] 罗斌强.金属箔电爆炸及其在冲击动力学中的应用[D]. 合肥:中国科学技术大学,2012.

[11] 王桂吉,赵剑衡,唐小松,等.电炮驱动Mylar膜飞片完整性实验研究[J].实验力学,2006,21(4):454-458.

[12] 陈清畴,陈朗,覃文志,等.PDV方法测量电爆炸驱动小飞片速度[J].含能材料,2014,22(3):413-416.

[13] 黄娜,唐烘佩,黄寅生,等.冲击片雷管爆炸箔的制备与电爆性能[J].含能材料,2014,22(4):514-520.

Study on Driving Ability of Annular Exploding Foil in Slapper Detonator

WANG Yao, WANG Meng, FU Qiu-bo, GUO Fei, LÜ Jun-jun

(Institute of Chemical Materials, CAEP, Mianyang, 621900)

The annular exploding foil is fabricated by magnetron sputtering and lithography technology. The velocity of flyer for annular exploding foil and traditional square exploding foil was tested by photonic dopplar velocimetry (PDV) system,and the influence of characteristic parameters of annular exploding foil on the velocity and kinetic energy has been implemented. In comparison to traditional square exploding foil, the velocity of flyer driven by annular exploding foil is higher. It is found that the main parameters are exploding foil area and annular width, which affect the kinetic energy of flyer. The kinetic energy of flyer increases with the decrease of the width of annular. The maximum kinetic energy of flyer is achieved with the width annular of 0.14mm.

Annular exploding foil;Velocity of flyer;Kinetic energy of flyer;Characteristic parameters

TJ450.3

A

1003-1480(2015)06-0005-05

2015-05-13

王窈(1986 -),女,助理研究员,主要从事火工品研究。