新型连续烟化炉的设计

2015-08-23白桦李阳

白 桦 李 阳

(1.长沙有色冶金设计研究院有限公司, 湖南 长沙 410011; 2.长沙电力职业技术学院, 湖南 长沙 410131)

设备节能

新型连续烟化炉的设计

白 桦1李 阳2

(1.长沙有色冶金设计研究院有限公司, 湖南 长沙 410011; 2.长沙电力职业技术学院, 湖南 长沙 410131)

由于传统烟化炉存在的不足,设计了一种新型连续烟化炉。介绍了新型连续烟化炉的原理及炉宽、阶梯式炉顶、渣坝式放出口、风口水套及炉身水套、风嘴等方面进行的一系列设计改进。

碎煤块; 可调渣口; 连续烟化炉

有色冶金企业中各种炉渣(尤其是铅锌渣、锡渣)的处理均广泛采用烟化炉。传统烟化炉为间断作业,用粉煤作还原剂,粉煤和风一起通过风嘴鼓入炉内。这样做带来的弊端有:风嘴受粉煤高速颗粒流的冲刷,磨损严重,寿命短;由于间断作业产生的高温烟气经余热利用装置所产的蒸汽不连续且波动很大不利于利用,尤其是不利于发电;需复杂的粉煤制备系统。

近几年,有企业利用传统烟化炉作连续烟化试验(仍用粉煤作还原剂),只是简单的将放渣口从风口中心线以上约200 mm抬高到500~600 mm,从而实现工艺流程的连续进料、连续排渣、连续吹炼,实现了蒸汽的连续供给,但弃渣含铅锌指标的稳定性以及粉煤利用率有待在实践中摸索和论证。

因为传统烟化过程是间断作业,其炉体基本按《有色冶金炉设计手册》的内容进行设计,可将其近似归于理论上的间歇反应器。简单的将烟化炉放渣口抬高从而将间断作业改为连续作业的装置又可近似看作理论上的混流反应器。理论上达到相同转化率时,混流反应器容积应比间歇反应器容积大,即在同一反应器上进行间断作业和连续作业难以得到相同的各项指标参数。

近几年有企业及设计研究单位拟用富氧侧吹炉来对铅锌渣(包括锌浸出渣等)进行烟化熔炼试验,目的之一是为省掉粉煤制备系统,但侧吹炉还是常规意义上的基本炉型。

1 新型连续烟化炉

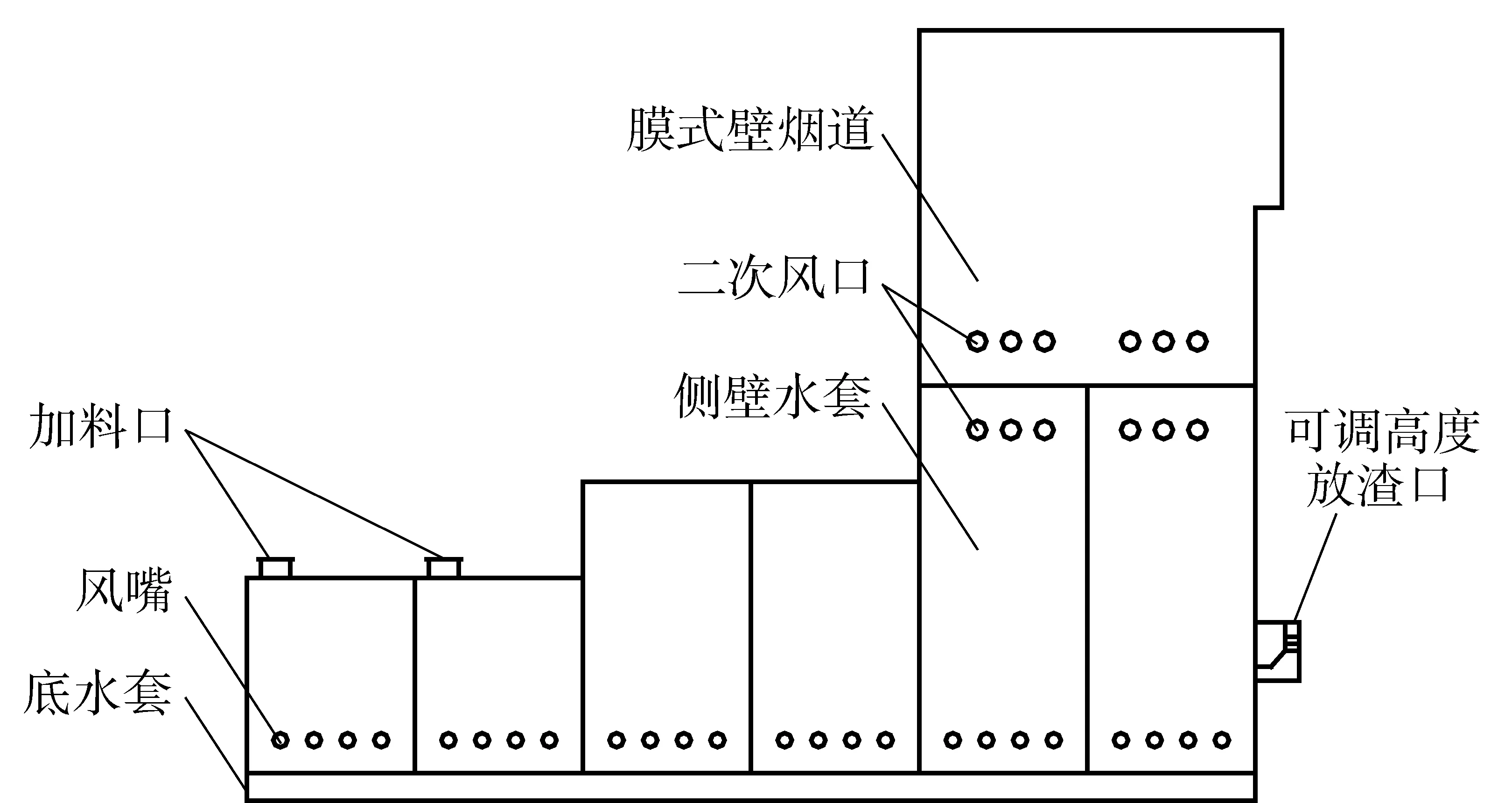

鉴于传统烟化炉及工艺存在的不足,笔者借鉴活塞流原理开发设计出新型连续烟化炉,见图1、图2。

图1 新型连续烟化炉侧视图

图2 新型连续烟化炉风口区炉床断面

新型连续烟化炉风口区炉床断面设计成长矩形,风口区炉宽1 000~1 200 mm,风口区长度按(1)式计算:

L=F/B

(1)

式中:L——风口区长度,mm;B——风口区宽度,mm;F——风口区炉床横断面积,mm2。

风口区长宽比大于等于6(即L/B≥6)。

笔者把上述设定了风口区宽度及长宽比的新型连续烟化炉称为隧道式连续烟化炉。

沿长度方向将隧道式连续烟化炉从进料端到排渣端的炉顶高度设计成台阶式上升。进料端炉顶高度(炉顶内标高)距风口中心线1 800~2 500 mm,沿长度方向每隔一定距离(按炉身水套个数)炉顶抬高500~800 mm。

直升烟道由膜式水冷壁围成,高3~5 m,设置在隧道式烟化炉排渣端,直升烟道与其后的余热利用装置连成一体。

放渣口设计成渣坝式。咽喉口底边距风口中心线300~500 mm,渣坝高度200~400 mm,其中可调高度约130~260 mm。

在放渣端水套上部或直升烟道下部开二次风口,但应尽可能在水套上开二次风口,只有在水套上开的二次风口面积仍不够的情况下才考虑在直升烟道上增开二次风口。二次风口可设计成自然吸风或强制鼓风形式。

新型烟化炉两侧风嘴为错位排列,而传统烟化炉、侧吹炉风嘴都为对吹排列。错位排列的同侧相邻风嘴中心间距大于对吹排列,既便于生产操作,又便于支风管路的安装。

传统烟化炉相邻风嘴中心间距一般为250~320 mm;富氧侧吹炉相邻风嘴中心间距一般为600~820 mm。本文没有给出新型连续烟化炉相邻两个风嘴中心间距,其理论上可以通过计算风嘴的搅拌范围来确定,但笔者还未对其进行研究。因为在实际设计中,设计者更希望有经验数据可供参考而不是计算。但可以确定的是新型连续烟化炉相邻两个风嘴中心最适宜间距一定在传统烟化炉和富氧侧吹炉的相邻风嘴中心间距数据之间。这也是笔者下一步想要做的工作。

加料口个数视炉子大小在最低炉顶台阶的长度方向设置2~4个。液态渣(或搭配的部分冷渣)从前端第一个加料口加入炉内,冷渣从第二个加料口加入炉内;还原煤块(或工艺需配入的各种熔剂)则按一定比例分别从每个加料口加入炉内。

一次风通过风嘴鼓入炉内,风嘴为带水冷的铜风嘴头与铸钢风管座一体的形式,风嘴安装角度为0°。

由于反应区间为相对狭窄的通道,渣、煤、熔剂、风可充分融合、反应,熔融物沿着通道缓慢向前流动,近似于活塞流。通过调整渣口砖坝的高度可保证渣、煤、熔剂、风在炉内的融合、反应时间。错位风口既保证了进风均匀又可避免相对风口对吹造成的部分动能损失,在相同条件下错位风口布置比相对风口布置的炉内熔体混均时间要短。

烟气朝着渣口方向流动,由于炉膛空间不断抬高扩大,烟气的流速基本保持在一定范围。渣口端水套的炉膛空间加上直升烟道的空间构成一个大空腔,二次风从这里吹入炉内将烟气中的金属蒸气氧化,并将烟气中的CO继续燃烧掉,经直升烟道进入其后的余热利用装置回收其余热。

由膜式水冷壁围成的直升烟道的作用为:一是增大炉尾的炉膛空间;二是作为余热利用装置的一部分回收烟气余热。但直升烟道不宜设置太高,避免金属氧化尘落回炉内。渣经坝式渣口连续排出。

2 新型连续烟化炉特点

2.1 炉宽

将风口区炉宽设定在1 000~1 200 mm,长宽比大于等于6,从而尽可能使熔池内的流体有序的流动,即尽可能接近理论上的活塞流流动。

传统烟化炉用粉煤作还原剂,并且将其从风口直接吹入熔渣中,烟化过程中固体炭和CO同时起作用。隧道式连续烟化炉用碎煤块作还原剂而且是加到熔渣表面,金属氧化物的还原反应几乎完全靠煤燃烧生成的CO。单就还原过程反应机理的效果来说,不如传统烟化炉,所以要靠炉体结构形式,即炉内的流体去接近理论上的活塞流来弥补不足。尽管如此,笔者还是认为隧道式连续烟化炉的床能力会比传统烟化炉略低。

当然,炉宽也不是越窄越好,需要综合熔渣密度、渣层厚度、鼓风压力、风嘴布置等因素进行考虑。

长宽比的设定是设计上的一个创新点。除了遵从活塞流理论外,笔者还综合考虑了处理量和处理能力的因素,通过计算得出隧道式烟化炉最小床面积为6 m2。笔者认为面积小于6 m2的烟化炉(即需处理的渣量小于一定规模)已不适于设计成这种新型隧道式烟化炉。

2.2 阶梯式炉顶

阶梯式炉顶是设计上的另一个创新点。进料端炉膛空间应适当降低:一是可减小进料(渣熔融体、还原煤或者各类熔剂)与炉内熔融体的落差;二是该段熔融体中金属氧化物的浓度、反应速率都是最大的,适当小的炉膛空间对于保证容积热强度、熔化和反应速率是非常有益的。

随着熔融体向前流动,金属氧化物浓度、反应速率递减,烟气量增加,逐步扩大的炉膛空间可使烟气流速基本保持在一定范围。

放渣端处的烟气量最大,烟气中的CO需要燃烧,烟气中的金属蒸气需要氧化,这都需要足够的空间来完成。该段炉膛空间虽然最高,但仍无法满足要求,所以要再加一节直升烟道。二次空气也只在该段通人炉内。

2.3 渣坝式放出口

渣坝式放出口可以对炉内的熔融体起到液封作用,更重要的是可以在生产操作中通过调整渣坝高度来调节物料在炉内的停留烟化时间。

实际生产中需烟化的各种渣往往不是一成不变的,往往与设计者在最初设计烟化炉时的参考依据存在一定出入,可调的渣坝高度可适应上述变化,可通过在操作中摸索来获得好的生产参数。

2.4 风口水套及炉身水套

风口水套及炉身水套的内壁上焊有销钉(φ10×15 mm),销钉密度约2 000只/m2,然后捣上18~20 mm厚的耐火混凝土衬层的钢水套。类似水套已用于传统烟化炉,效果很好。

富氧侧吹炉风口及炉身为铜水套。铜水套以其良好的导热性非常适宜熔渣粘挂,使用寿命长。但冷却水量是钢水套的约3倍,某种意义上带走炉内的热量是钢水套的3倍,造价是钢水套的12~18倍。

笔者倾向于尽可能的采用钢水套,因为钢水套的性价比远大于铜水套。而且,多年来对钢水套结构的改进和性能改善一直在进行,如水套内壁焊密集销钉以及笔者曾开发设计的一种优化水流钢水套等。

2.5 风嘴

风嘴为带水冷的铜风嘴头与铸钢风管座一体的形式,加之仅用来喷风(或30%左右的富氧),故风嘴的寿命很长。

3 新炉型存在的不足

新型烟化炉为长矩形(隧道式),在相同面积下,隧道式炉型比传统烟化炉的炉型周长长,即在相同面积的情况下围成烟化炉风口区的水套面积大,显然散热更多;此外,由于炉床断面是长矩形,加之阶梯型炉顶,炉体的紧固方面要考虑的因素比传统炉型多,即紧固件的结构要复杂些;最后,由于限定了设计宽度及长宽比,隧道式烟化炉更适于有一定处理量要求的工程。

4 结束语

传统烟化炉及烟化工艺虽技术成熟,应用广泛,但难以克服的风嘴磨损严重、寿命短导致烟化炉很难与各种冶炼工艺炉窑生产周期同步。加之其不能连续作业和需配备粉煤制备系统,业内人士希望有更好的炉窑和方法来对各种渣进行烟化处理。而隧道式连续烟化炉恰恰克服了传统烟化炉的诸多弊端,通过应用活塞流原理从而实现了炉渣的连续烟化操作。

[1] 《有色冶金炉设计手册》编委会.有色冶金炉设计手册[M].第1版.北京:冶金工业出版社,2000.

[2] 任鸿九,等.有色金属熔池熔炼[M].第1版.北京:冶金工业出版社,2001.

[3] 《铅锌冶金学》编委会. 铅锌冶金学[M].第1版.北京:科学出版社,2003.

DesignofNewContinuousFumingFurnace

BAI Hua, LI Yang

Due to the disadvantages of traditional fuming furnace, a new continuous fuming furnace is designed in this paper. The theoretical principle of the new fuming furnace is introduced, and a series of design improvements such as aspects including furnace width, step furnace top, slag dam type taphole, tuyere water jacket, furnace body water jacket and tuyere type are also preceded.

pieces coal; adjustable slag top-hole; continuous fuming furnace

2014-11-13

白桦(1959—),男,高级工程师(研究员级),从事有色冶金炉窑及其余热利用的设计研究工作。

TF806

A

1008-5122(2015)01-0021-03