湿法冶炼搅拌设备附属件设计

2015-08-23武军

武 军

(中国恩菲工程技术有限公司, 北京 100038)

湿法冶炼搅拌设备附属件设计

武 军

(中国恩菲工程技术有限公司, 北京 100038)

目前,国内对湿法冶炼设备的搅拌附件,如搅拌装置支撑梁、内伸管件等缺乏明确统一规范的设计计算资料和公式。本文根据美国ASME规范以及国内已发表文章,整理出湿法冶炼常压搅拌设备支撑梁等计算资料,为相关设计人员解决工程中实际问题提供一定借鉴。

搅拌; 槽盖型钢支撑; 内伸管; 挡板

搅拌操作的基本过程是把液体盛装在一个罐(容器)中,利用浸没于液体中的旋转叶轮(搅拌器)或其他方式搅动流体,实现两种或多种物料间的均匀混合、加速传热和传质等。完成这一搅拌过程的装置,统称为搅拌装置。

搅拌设备在有色冶炼生产中的应用范围很广,尤其是在湿法冶炼的各个工序中,如配料、浆化、浸出、结晶、溶解、还原、分解和萃取等,为了强化冶炼过程,都或多或少地应用着搅拌设备。其中立式常压机械搅拌罐占搅拌设备的绝大多数。一座大型的年产10万t电解锌的铅锌冶炼厂,主流程中就配有搅拌设备80多台。

搅拌设备应包括搅拌系统及搅拌容器两大部分。搅拌容器与搅拌系统组合完成了各相介质的溶解、混匀、萃取、吸收化学反应及传热传质等物理、化学过程,满足工业生产的需要,搅拌系统主要部件有电机、减速机、机架、联轴器、轴封、搅拌轴、桨叶、以及依据需要配置的中间轴承、吊轴承、稳定器、底轴承等构成。

搅拌容器包含平底平盖、锥底平盖、凸形封头等各种形式容器,包括带夹套以及不带夹套容器,带半圆盘管以及内盘管容器等。同时,容器中还配有所需的附件,常用的附件有挡板,各种内伸管,搅拌装置支撑梁等。关于搅拌功率及搅拌传热的计算,有关搅拌轴及桨叶的强度计算,已有各种标准资料,而对搅拌容器附件的理论研究相对较少。现将收集国内外搅拌附件的计算资料作一介绍,并进行比较。

1 搅拌挡板

搅拌挡板一般为长条形垂直向固定安装在罐壁上的板,主要作用为:将液体的旋转向运动改为垂直向翻转运动,消除漩涡,同时有效改善所施加功率的有效利用率,简单地说,就是在湍流状态时为了消除罐中央的“圆柱状回转区”而设置的,大多数的搅拌容器均配有挡板。

1.1 挡板数量、位置的确定

国内,通常设计一般取挡板数量4块;依据国内外相关资料介绍,通常挡板数量依照表1设置。

表1 国内外通常挡板的设置数量

挡板位置一般按照图1所示。

1.2 全挡板条件

功率是搅拌器的重要特征参数,对于特定搅拌器,功率随着挡板系数增大而增大。当挡板系数达到某一数值时,功率大小不再进一步变化,此时,称为“全挡板条件”。

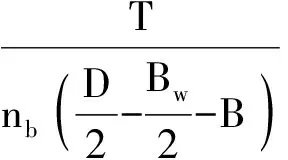

全挡板条件公式如下:

注:B=(0.08~0.1)D图1 挡板安装位置图

nd(bd/D)1.2=0.35

(1)

式中nd—挡板数量;bd—挡板宽度,mm;D—槽体内径,mm; 0.35—全挡板系数。

在搅拌设备挡板的设计过程中,通常取4块宽度bd为(1/12~1/10)D的挡板即能满足全挡板条件。对于高粘度液体,挡板的宽度bd可减小到1/20D。当罐体内径D很大或很小时,可以增加或减小挡板数量nd。

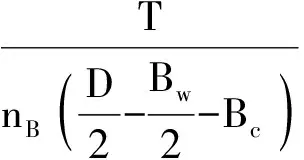

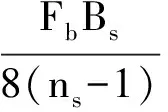

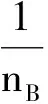

1.3 挡板强度校核

式中P—搅拌器功率,kW;N—r.p.m,r/min;D—罐径,cm;nB—挡板数;ns—挡板固定点数,min=2;Bw—挡板宽度,cm;Bc—挡板至罐壁距离,cm;Bs—挡板支撑点之距离,cm; [σ]—许用弯曲应力,kg/cm2;α—安全率,取1.5~2。

图2 挡板宽度及支撑定位图

挡板设计举例:

材料为0Cr18Ni9Ti的Φ2 000 mm×2 500 mm(罐体直径×高度)的絮凝剂溶解槽,设计温度60 ℃。搅拌功率P=4 kW,搅拌转速N=85转/min,挡板宽Bw=160 mm,Bc=40 mm,4块挡板,挡板固定在罐壁上,五个支撑点,支撑点之间的距离为400 cm。

设计计算:

考虑挡板材料负偏差C1=0.8 mm,腐蚀余量C2=0。挡板厚度t=2+0.8+0=3,钢板一般取偶数厚度,最终厚度为4 mm。如果挡板为碳钢制造,则需要考虑双向腐蚀影响。

2 槽盖内伸件

对于湿法冶炼的搅拌设备,通常槽盖需要引入各种内伸件,有的甚至达到数十件之多,如加料口,蒸汽口,温度计口等,这些内伸件受到搅拌力矩、振动和罐内压力的影响,所以,对于内伸件的设计,需从三个方面进行校核。

(1)内伸件受搅拌力矩时,应对内伸件所受推力进行校核。

(2)内伸件尺寸一般较长,由于搅拌器的周向速度,导致内伸件的摆动,与内伸件本身的固有频率之间造成的振动计算。此部分计算一般针对标准ASME标准温度计内伸管,在湿法搅拌设备中比较少见,故不予介绍。

(3)由于受到搅拌容器内的操作压力(设计压力),内伸件须进行耐压校核,对于湿法常压搅拌设备,此部分不予介绍。

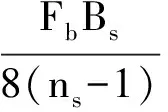

内伸件所受推力计算:

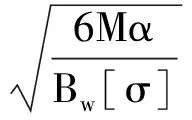

内伸件,受到搅拌力矩的作用,其强度计算如下:

(2)

式中T—搅拌力矩,kg·cm;R—内伸件到罐体中心距离,cm;nB—内伸件数量。

经推导,内伸件所受弯矩为:

(3)

式中L—内伸管内伸液体中长度,cm;l—内伸管液面以上长度,cm;

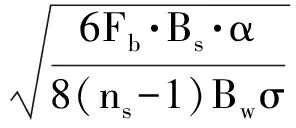

最大主应力内伸件所受:

(4)

式中α—安全率,一般取1.5~2.0;Z—内伸件的抗弯断面模数,cm3;

内伸件设计举例:

一台直径2 000 mm的圆形搅拌设备,电机功率4 kW,搅拌转速85 r/min,温度计安装管距罐体中心线的距离R=500 mm,温度计安装管采用φ32 mm×4 mm无缝钢管,内伸长度L=600 mm,l=100 mm,要验算该温度计套管在搅拌作用下是否安全。

设计计算:

对于温度计套管,选用φ32 mm×4 mm无缝钢管,d1=32 mm,d2=24 mm。

最大主应力:

3 槽盖型钢梁

搅拌装置通常安放在常压容器的平顶盖上,此时,顶盖上须设置型钢结构支撑架,用于支撑搅拌系统重量,并承受到搅拌系统动载荷作用,及流体作用在桨叶上的轴向力。目前根据实验和实际运用,一般取:

f≤L/1 000

(5)

式中f—搅拌设备顶盖贯通型钢中心挠度,mm;L—贯通型钢长度,mm。

(1)动载荷的选用

根据日本TORAY ENGINEERING CO.,LTD的搅拌装置计算资料,搅拌系统的动载荷为静载荷2倍,当轴长≥4.5 m时,则为静载荷的2.5倍,搅拌系统的静载荷应包括整个搅拌系统的重量。

(2)型钢梁的计算

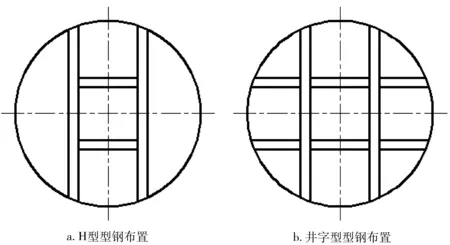

对于型钢梁的布置,大多分为H型和井字型,见图3。

图3 型钢梁布置

对于图3a的布置型式,可按2根梁承受载荷。对于图3b的布置型式,可按3根梁支撑载荷。

型钢梁的强度计算:

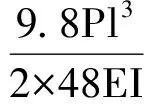

对于图3a型式的最大挠度

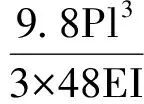

对于图3b型式的最大挠度

式中P—搅拌系统动载荷以及流体作用在桨叶上的轴向力之和,N;

L—槽钢梁长度,mm;

E—槽钢材料弹性模量,MPa;

I—槽钢截面惯性矩(从材料手册上查得),mm4。

挠度许用值[f]取0.001 L,并≤3 mm。

经挠度计算通过的梁,均能满足安全设计需要。

[1] 徐智,肖世刚,等.有色金属冶炼设备(第二卷)[M].北京:冶金工业出版社,1993.

[2] 虞培清,周国忠,等.工业搅拌与混合技术进展[R].浙江:中国石油和化工勘察设计协会化学工程设计专业委员会成立大会暨全国化工化学工程设计技术中心站2007年年会,2007.

[3] 冯忠绪,王卫中,等. 节约型搅拌技术研究[J].陕西:中国公路学报,2006.

[4] 彭守兴.搅拌技术—搅拌附件的设计[R].浙江:第一届全国工业搅拌技术会议论文集,2008.

Accessories Design of Mixing Equipment in Hydrometallurgy

WU Jun

Currently, for mixing equipment accessories design in hydrometallurgy, such as support beam, insert parts, there is a few information for calculating data and design standard. This paper summarizes the calculation data of supporting beam, insert parts, baffle in hydrometallurgy atmospheric mixing equipment design, according to the ASME specification and domestic published articles, and provides some reference for designers to solve practical problems in engineering.

mixing; support beam on cover of equipment; insert parts; baffle

2015-03-12

武 军(1982-),男,江苏南京人,工程师,硕士研究生,主要从事有色冶炼行业湿法冶炼设备设计。

TF315

B

1003-8884(2015)03-0033-04