基于氨配合法的烟道灰制备活性氧化锌工艺试验研究*

2015-08-22钱波,高益

钱 波,高 益

(1.西昌学院,四川 西昌 615013;2.西昌宏鑫实业有限公司,四川 西昌 615000)

基于氨配合法的烟道灰制备活性氧化锌工艺试验研究*

钱 波1,高 益2

(1.西昌学院,四川 西昌 615013;2.西昌宏鑫实业有限公司,四川 西昌 615000)

将氧化锌烟道灰通过提炼回收为活性氧化锌,能减少污染环境和充分利用资源。基于氨配合法,以浸取率为目标,以氨水、碳酸氢铵、过氧化氢、反应温度、反应时间、搅拌速度为基本因素,采用单因素试验和正交多因素试验结合,通过频率寻优研究了各因素对浸取率的影响。研究表明:在反应温度为38.6℃~48.1℃、搅拌速度为377~446 r.min-1、氨水用量为130.8~142.6mL、过氧化氢用量为5.26~6.0mL、反应时间l.3~2.7h、碳酸氢铵用量28.3~38.3g时,浸取率可达到91.0%以上。

氧化锌烟道灰;活性氧化锌;氨配合法;浸取率;试验;频率寻优

在锌矿焙烧加工过程形成的粉尘氧化锌烟道灰,若不进行回收直接排放,不仅污染环境,而且造成资源浪费。将烟道灰提炼加工可生产出活性氧化锌。活性氧化锌具有独特的物理、化学性能,广泛应用于化工、医卫、、电子等领域[1]。随着工业的发展,对活性氧化锌的需求日益增加和广泛应用;同时随着科学技术的发展,烟道灰制备生产高性能的活性氧化锌的技术不断发展,研究具有实际意义。

提炼活性氧化锌主要方法有有机化合物碱性还原法、草酸分解法、碱法、添加甲醇和水玻璃法、大比表面积活性氧化锌制造法、碳酸钠法和碳酸氢铵法。我国普遍采用酸浸法和氨配合法加工生产氧化锌,酸浸法工艺复杂、废水量大、污染严重、成本高,所以逐渐被氨配合法取代的趋势[2]。基于氨配合法,以浸取率为目标,选用反应温度、搅拌速度、反应时间、碳酸氢氨用量、过氧化氢用量、氨水用量等因素进行单因素试验和正交试验,研究最优工艺条件。

1 试验方法

每次试验取锌烟道灰50g,以氨水、碳酸氢铵、过氧化氢、反应温度、反应时间、搅拌速度为基本因素,分单因素试验和正交试验,进行试验溶液配制。试验溶液在恒温水浴锅内通过电动搅拌器搅拌进行后,采用EDTA容量测定法测定浸取率。每组试验5次,分别取平均值作为测定浸取率后,然后进行试验优选分析。

2 单因素优选试验结果及分析

每次试验取锌烟道灰50g、氨水130mL、碳酸氢铵30g、过氧化氢5mL,以反应温度40℃、反应时间1.5h、搅拌速度400 r.mim-1为基本条件[3,4],固定其中5个因素、改变一个因素值,进行试验溶液配制后测定试验浸取率,并对试验结果进行分析,确定各单因素对试验结果的影响。

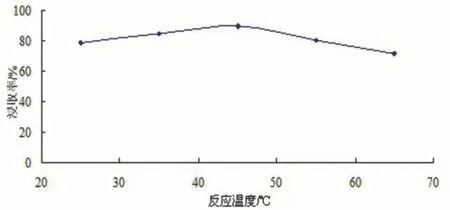

2.1 反应温度对浸取率的影响

浸取时温度升高,反应速率加快,由于氨水的沸点为60℃左右,所以浸取温度不能高于氨水的沸点,因此浸取反应温度选定为25℃、35℃、45℃、55℃、65℃进行单因素试验,见图1。

图1 浸取率随反应温度的变化

可以看出,浸取率开始是随着温度的升高而逐渐提高,大约在45℃达到最高浸取率;随着温度的进一步升高温度,氨的挥发使浸取率下降。因此为提高浸取率,考虑反应速度的同时,应尽量采用较低的温度,反应温度取40℃为宜。

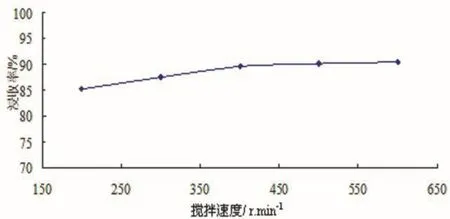

2.2 搅拌速度对浸取率的影响

浸取反应搅拌速度选定为200 r.min-1、300 r.min-1、400 r.min-1、500 r.min-1、600 r.min-1进行单因素试验,见图2。

图2 浸取率随搅拌速度的变化

由于浸出过程的化学作用在固相与液相交界面上进行,故随着反应的进行必然会在被溶解的固体表面上形成一层薄的饱和溶液层,使反应速度变慢。可以看出,增大搅拌速度,可以破坏该饱和溶液层而加快反应。由于固体与饱和层的惯性不同,使扩散层减薄,颗粒带着极薄的扩散层进入新的溶剂层,但不能破坏固体与饱和液层之间的附着力,因此不能完全消除扩散层,随搅拌速度增加对溶解速度的作用就不大,取400 r.min-1为宜。

2.3 反应时间对浸取率的影响

浸取反应时间选定为0.5h、1.0h、1.5h、2.0h、2.5h进行单因素试验,见图3。

图3 浸取率随反应时间的变化

可以看出,反应速度随着搅拌时间开始时增加较快,1.5h后浸取率随搅拌时间增长而增加很少。搅拌时间并非越长越好,时间越长浸出率没有太大提高,而浸取液中的杂质会升高。浸取时间为1.5~2h为宜。

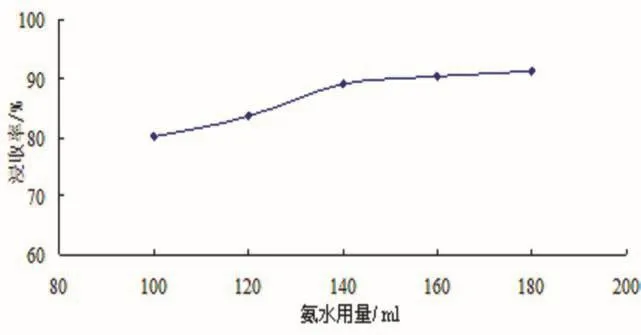

2.4 氨水用量对浸取率的影响

浸取反应氨水用量选定为100mL、120mL、140mL、160mL、180mL进行单因素试验,见图4。

图4 浸取率随氨水用量的变化

可以看出,氨水作为浸取剂,在锌量一定的情况下,增大氨水用量有利于锌离子的浸出,使反应加速。但过量氨水的用量,浸取率提高不大,而且势必造成原料的浪费,增加后序工作负荷。氨水用量以130~140mL为宜。

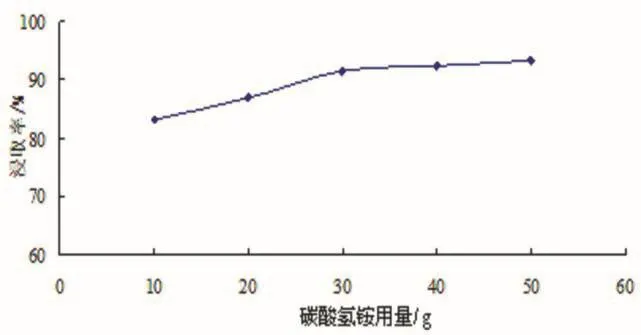

2.5 碳酸氢铵用量对浸取率的影响

浸取反应碳酸氢铵用量选定为10g、20g、30g、40g、50g进行单因素试验,见图5。

图5 浸取率随碳酸氢铵用量的变化

可以看出,加入碳酸氢铵可使氨水浸出的锌铵配离子与碳酸根离子结合,有利于锌的浸出。碳酸氢铵用量小时氨量不足,影响锌的浸出;用量过大,浸取率提高不大,而且势必造成原料的浪费,增加后序工作负荷。碳酸氢铵用量以30~40g为宜。

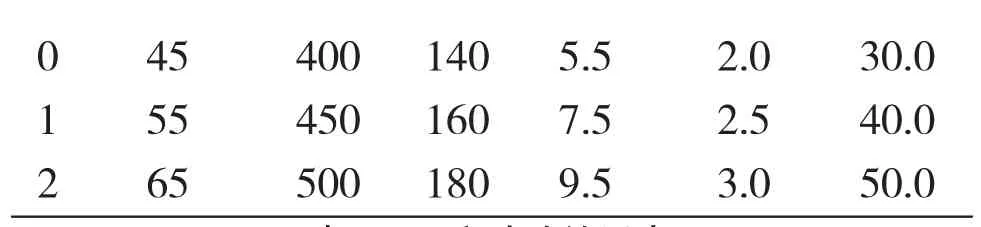

2.6 过氧化氢加入量对浸取率的影响

浸取反应过氧化氢用量选定为1.5mL、3.5mL、5.5mL、7.5mL、9.5mL进行单因素试验,见图6。

图6 浸取率随过氧化氢用量的变化

在氧化硫化锌除杂过程中,除硫的效率取决于氧化剂的氧化能力、浓度及用量,所以试验选用纯的过氧化氢;又由于过氧化氢为强氧化剂,加入量多可使硫化物氧化进入溶液,除杂任务加大,且因H2O2易引爆存在安全性隐患;加入量少不能完全氧化ZnS,理论上可取硫化物含量的120%。合适的量为5~6mL。

3 正交试验及结果分析

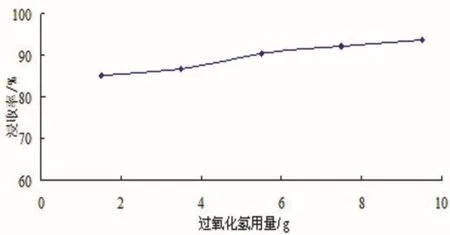

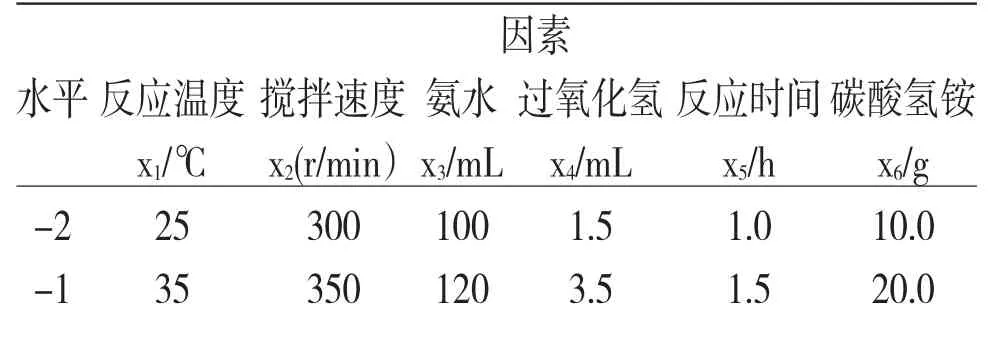

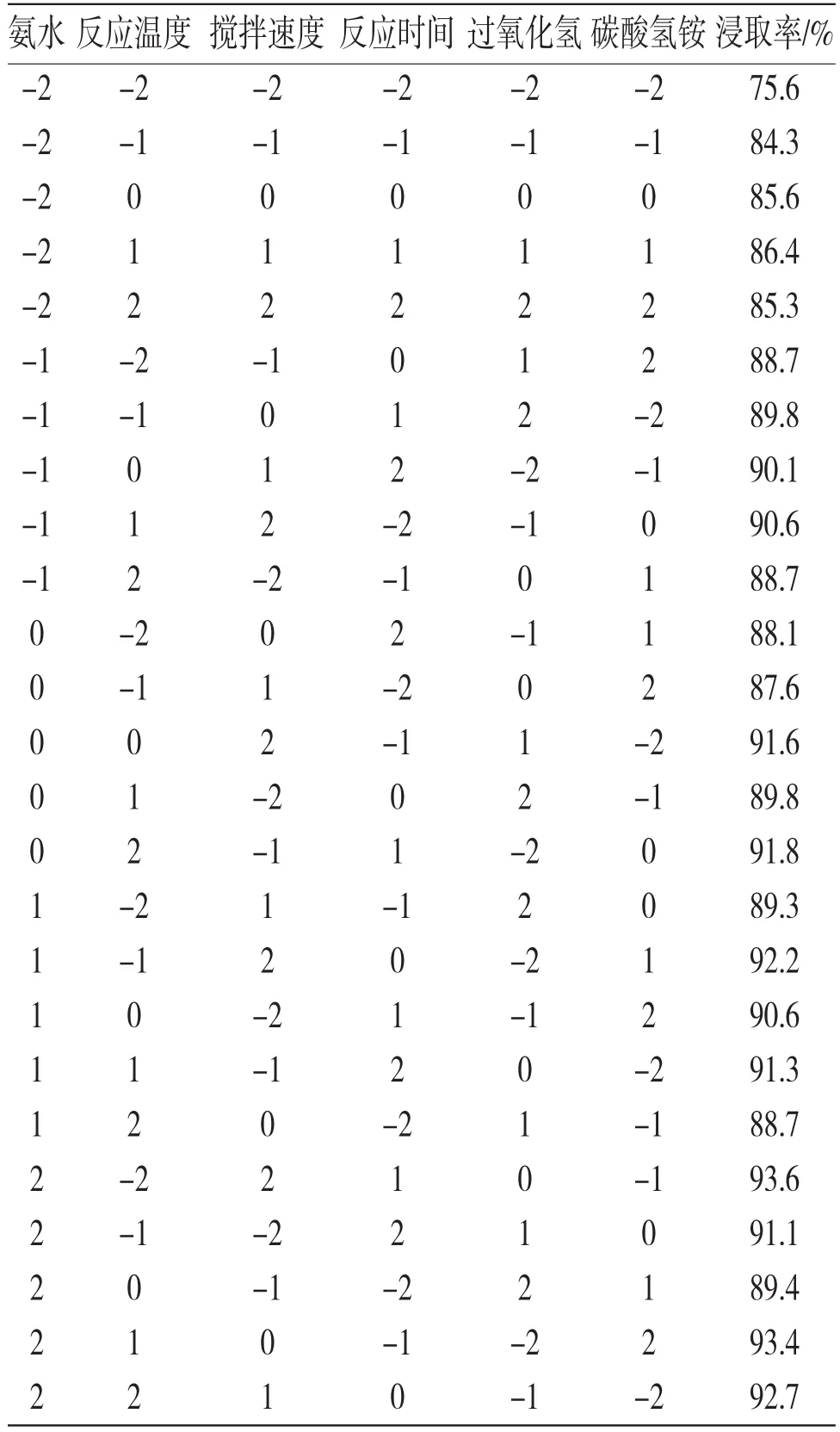

在影响烟道灰浸取率的因素中,选定氨水、碳酸氢铵、过氧化氢、反应温度、反应时间、搅拌速度6因素进行正交试验,以初步判断各因素对浸取率的影响。因素水平编码见表1、试验结果见表2。

表1 因素水平编码表

?

表2 正交试验结果表

基于最小二乘法、考虑因素的交互作用,可得浸取率与各因素关系的回归模型y(·)为:

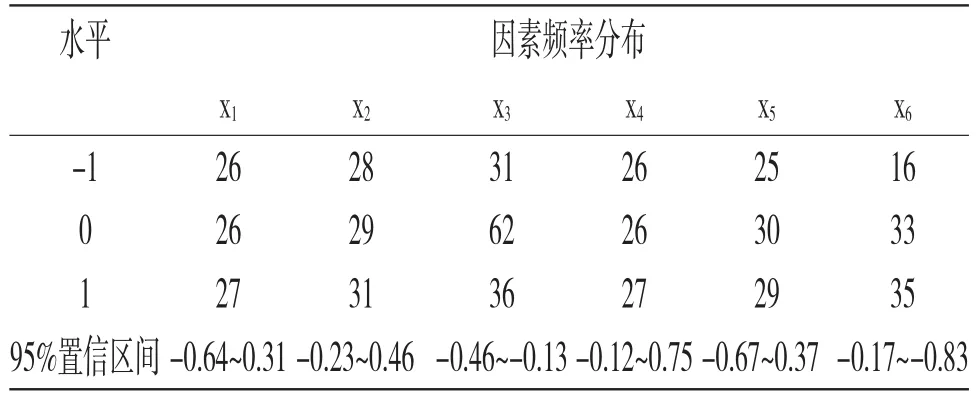

结合式(1)对浸取率为91%以上[5],用频率统计选优的方法,每个因素取5个水平:±1,0,由式(1)通过计算机编程,对3×3×3×3×3×3=729个样本进行频率寻优[6],见表3。

表3 浸取率的频率分析

试验频率分析结果表明:在反应温度为38.6℃~48.1℃、搅拌速度为377~446 r.min-1、氨水用量为130.8~142.6mL、过氧化氢用量为5.26~6.0mL、反应时间l.3~2.7h、碳酸氢铵用量28.3~38.3g时,浸取率可达到91.0%以上。

4 结语

(1)采用氨配合法将氧化锌烟道灰通过提炼回收为活性氧化锌,不仅工艺简单、成本低、减少对污染的环境,还能充分利用资源,具有可持续发展的重大意义。

(2)基于氨配合法,以浸取率为目标,采用单因素试验和正交多因素试验结合,能最好地优化生产工艺、确定最佳的浸取条件。

(3)实际生产中最佳的工艺条件,还应考虑后续蒸氨与煅烧等产品生产工艺相结合。

注释及参考文献:

[1]陈为亮,李秋霞,宋宁,等.氨配合法制备活性氧化锌的研究[J].云南大学学报(自然科学版),2007,29(3):291-296.

[2]赵明蕊.氨配合法制备活性氧化锌工艺条件研究[D].郑州:郑州大学,2004.

[3]闫金龙,郭小华,王保安.氨浸取粗氧化锌粉中锌的工艺研究[J].广州化学,2012,37(4):31-36.

[4]蒋崇文,罗艺,钟宏.低品位氧化锌矿氨-碳酸氢铵浸出制备氧化锌工艺的研究[J].精细化工中间体,2010,40(3):53-56,59.

[5]HG/T2572-2012中华人民共和国化工行业标准:活性氧化锌[S].

[6]钱波.基于频率寻优的路面透水混凝土关键因素研究[J].混凝土,2012(1):39-42,45.

Technical Test Study of Active Zinc Oxide from Zinc Oxide Flue Dust by Ammonia Complex Method

QIAN Bo,GAO Yi

(1.Xichang College,Xichang,Sichuan 615013;2.Xichang Hongxing Industrial Limited Company,Xichang,Sichuan 615013)

It can reduce environment pollution and make full use of resources to refine and recycle of active zinc oxide from zinc oxide flue dust.In accordance with ammonia complex method and leaching rate,this paper studied 6 factors influence on leaching rate,which factors included ammonia,ammonium hydrogen carbonate,hydrogen peroxide,reaction temperature,reaction time and stirring speed.The frequency optimization research shows that leaching rate can reach 91.0%in the condition of 38.6℃~48.1℃reaction temperature,377~446 r.min-1stirring speed,130.8~142.6mL ammonia,5.26~6.0mL hydrogen peroxid,l.3~2.7h reaction temperature,28.3~38.3g ammonium hydrogen carbonate.

zinc oxide flue dust;active zinc oxide;ammonia complex method;leaching rate;experiment frequency optimization

TQ132.4;X781

A

1673-1891(2015)02-0032-03

2015-04-07

四川省科技计划项目“氧化锌烟灰制备活性氧化锌新技术研究应用”(项目编号:2014ZYZF0060)。

钱波(1969-),男,湖北大悟人,教授,主要从事土木工程专业和水利水电工程专业的教学和科研工作。