高纯LiOH·H2O产出系统工艺设计

2015-08-22周亚飞

周亚飞

(中核建中核燃料元件有限公司,四川 宜宾644000)

0 引言

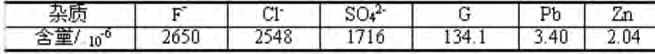

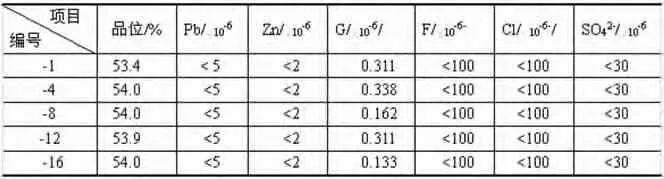

高纯LiOH·H2O产品,在欧、美较多的国家和地区其需求量较大。近年来,随着我国核电事业的迅速发展,必然带来对高纯Li产品的大量需求,因此,设计高纯LiOH·H2O产品的产出系统,使其能够达到批量生产、质量稳定,满足用户要求是十分必要的。用户对高纯LiOH·H2O产品质量的要求,见表1。

表1 用户对LiOH·H2O杂质要求

1 项目的要求

(1)高纯LiOH·H2O产出系统产品产量要求:约100Kg/天,分批包装。

(2)该产出系统产品质量要求:满足用户要求,见表1。

(3)确定合理的工艺路线。

进入高纯LiOH·H2O产出系统的原料是达到所需的高纯Li要求后的LiOH溶液 ,浓度为3.0mol/L左右,其杂质含量见表2。

表2 物料中主要杂质含量

要满足用户对LiOH·H2O质量要求,就必须控制原料中G、SO42-等杂质的含量,要求LiOH·H2O产出系统作进一步除杂以满足用户的质量要求。因此,LiOH·H2O产出系统包括:溶液除G;蒸发、结晶,离心分离;重结晶提纯;母液回收处理等工序,暂定为除G、73A、LiF及转化4个部分。

(4)该产出系统作业方式:采用间歇生产方式。

(5)高纯LiOH·H2O产出系统要求产品在产出过程中,严格控制杂质元素,且不能带入新的杂质元素,不能增加溶液中杂质元素的含量。

2 工艺原理

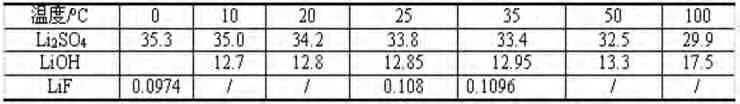

主要根据氢氧化锂在一定温度下,氢氧化锂、硫酸锂、氟化锂在水中溶解度的差异[1],见表3。氢氧化锂饱和结晶时,硫酸锂、氟化锂不会达到饱和而留在溶液中,从而使得氢氧化锂晶体中的硫酸根、氟离子含量降低而达到产品要求。

表3 LiOH和Li2SO4、LiF溶解度差异(单位:g/100gH2O)

3 工艺路线设计

3.1 工艺技术方案的选择及工艺流程设计

根据工艺原理及LiOH溶液的性质和项目要求,要解决的关健技术问题是如何将高纯LiOH产品与G、SO42-等杂质分离。为此,在设计中主要从以下几个方面进行考虑。

3.1.1 将高纯LiOH·H2O产品与SO42-等杂质分离

LiOH溶液中除SO42-的方法有二种途径:(1)当SO42-含量低时,利用LiOH和Li2SO4溶解度差异,用结晶方法进行提纯;(2)SO42-含量高时,利用向LiOH溶液中加入Ba(OH)2·8H20来除SO42-。

3.1.2 材质的选择

高纯LiOH·H2O生产对质量要求很高,故对该项系统与物料相接触的机器设备采用不锈钢,目的是为防止系统中设备腐蚀,从而影响产品质量。对转化部分的设备根据物料性质采用衬聚四氟乙烯、衬塑等防腐蚀材料。

3.1.3 工艺流程的设计

为使高纯LiOH·H2O产出系统产出的产品更好地满足用户要求,为此在工艺流程设计的运行方式上拟采用以下措施:

(1)为保证进入系统的高纯LiOH溶液不含有大的硬度颗粒,对溶液在进行蒸发浓缩以前,进行过滤,过滤孔径为5~10μm;(2)为保证外来杂质不进入产品系统,系统物料采用封闭运行,系统物料所需用水,采用高纯LiOH溶液中蒸发出来的蒸汽冷凝成二次水,严禁外来水直接进入高纯LiOH溶液中;(3)对进入系统的压缩空气进行除水、除油、除尘处理;(4)为防止高位贮槽发生冒槽,对高位贮槽的液面与输送泵之间采用连锁控制,同时,对高位槽的液面设置报警装置;(5)为防止产品在空气中暴露的时间过长,致使空气中CO2与高纯LiOH发生下列化学反应,生成碳酸锂,产品出离心机之后应迅速进行包装。

根据以上技术分析,在设计高纯LiOH·H2O产品产出系统时,确定其生产工艺流程是将高纯LiOH溶液,首先除G,然后转入73A进行蒸发、结晶、分离。由于高纯LiOH·H2O产品极其昂贵,为提高产品收率,将高含杂母液通过LiF岗位固化生成LiF,经转化工序转化为LiOH液,最后根据转化含杂情况转入73A或除G,实现高纯LiOH·H2O产品的后续生产。图1为工艺流程示意图。

图1 LiOH·H2O产出系统工艺流程示意图

3.2 工艺参数的选择及计算

3.2.1 蒸发加料量的计算

根据项目的要求,LiOH·H2O的生产能力为100kg/d,进料浓度3.0 mol/L,则摩尔数n为:

n=100×103/42=2380.95mol

蒸发锅的加料量 V=n/C=2380.9595mol/3(mol/L)=793.65(L)≈0.8m3因此,确定一次蒸发加料量为0.8m3。

3.2.2 蒸发加热温度(用蒸汽压力表示)的选择

根据化工物性数据[2],表19.3.6.1(2)饱和水与饱和水蒸气表或饱和水蒸气表[3]查出,加热温度 127.2~133.4℃,蒸汽压力为 0.15~0.20MPa。因此,选择蒸汽压力为0.15~0.20MPa(表压)。

3.2.3 蒸发终点(浓缩比)控制的选择

蒸发终点就是使蒸发溶液达到过饱和从而结晶析出,LiOH·H2O产品的控制点,根据LiOH的过饱和浓度和我公司锂盐生产线的实践,选取浓缩比为0.5~0.6。

3.2.4 离心温度

根据氢氧化锂在水中溶解度的差异,见表3。由表可见,在35~50℃氢氧化锂在水中的溶解度稳定,在35℃以下,溶解度变化很小,在50℃以上,溶解度开始明显增加,因此,选择40℃~50℃最合理、经济。

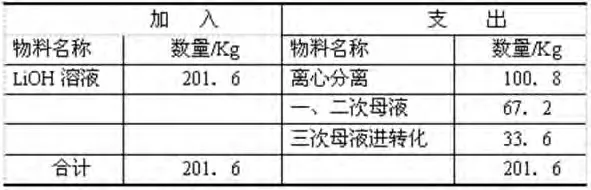

3.2.5 物料衡算

根据高纯LiOH·H2O产出系统工艺流程示意图,供物料衡算用。原料质量指标为:高纯LiOH溶液,经除G工序除G后,蒸发浓缩比0.50~0.60(以 0.5 计算)溶液浓度为 3.0mol/L,五班四倒,每天出 2 锅料,采用定量蒸发技术,则进入蒸发锅的物料为:(以LiOH·H2O计)

式中:m——LiOH·H2O的质量,kg;C——LiOH溶液的摩尔浓度mol/L;V——LiOH的体积,L;M——LiOH的摩尔质量,g/mol。

则:m=3×800×2×42×10-3=201.6kg/d

表4 进入蒸发锅的物料衡算(以LiOH·H2O计)

4 主要设备设计计算及选型

4.1 蒸发锅设备设计的计算及选型

4.1.1 蒸发锅体积的计算

73A的生产能力主要由蒸发锅的体积决定。因此计算的思路是根据要达到的产量来选取蒸发锅,并对蒸发系统进行计算,再由蒸发量、蒸发时间、澄清时间等参数来选取反应槽体积。根据项目的要求,蒸发锅一次进液量0.8m3,按其有效使用容积60%计算:

蒸发锅体积 V=0.8/60%≈1.33m3

4.1.2 热量计算

蒸发操作的目的是物质的分离,将溶液中溶剂蒸发使溶质结晶析出,但过程的实质是热量传递而不是物质传递,73A蒸发采用是单效蒸发且是近似定量蒸发。进料体积V0=800L,初始浓度C0=3.0mol/L,蒸发浓缩比 0.5,出料母液浓度 C1=5.4mol/L,出料体积 V1,根据蒸发前后LiOH总量不变原则,可用下列公式计算:

故蒸发掉水份 WH2O=V0-V1=800-222.22=577.78≈578(kg)

根据工艺参数的要求,578Kg水份分为4h蒸完,即:

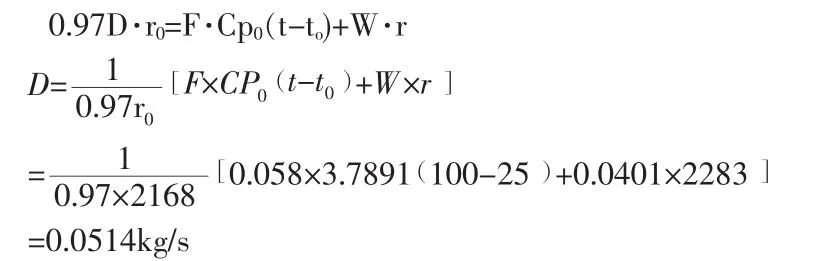

忽略溶液的稀释热时,可用下式计算:

式中:D——加热蒸汽消耗量,kg/s;t0、t——加料液与完成液的温度,°C;i0、i——加料液与完成液的热焓,kJ/kg;r0、r——加热蒸汽与二次蒸汽的汽化热,kJ/kg;I——二次蒸汽的热焓,kJ/kg;F——溶液的加料量,kg/s;Cp0——溶液的比热容,kJ/kg·°C。

式中热损失Q损可视具体条件取加热蒸汽放热量(D·r0)的某一百分数。此处取加热蒸汽放热量的3%[3]。由工艺参数知:

加热用饱和蒸汽的表压为0.15~0.2MPa,水蒸汽表查得水蒸汽饱和温度为[3]:

表压为 0.2MPa 下绝对压=301.3kPaT=133.4℃r0=2168kJ/kg

3.2mol的 LiOH 水溶液,溶液沸点 100℃:Cp0=0.905kCal/kg·°C[3]=3.7891kJ/kg·℃

Q损=0.03D r0,由公式(5-2)得:

蒸发器的热负荷为:Q=D·r0=0.0514×2168=111.44kJ/s=111.44kw

蒸发器传热系数的经验数据,夹套式锅式总传热系k=300~2000kCal/m2.h.°C[5]

此处取 k=500kCal/m2.h.°C=581.5w/m2.k,在蒸发过程中,热流体是温度为T的饱和蒸汽,冷流体是沸点为t的沸腾溶液,故传热推动力沿传热面不变,传热速率可由下式过程传热速率方程式计算:

平均有效传热面积A=Q/K(T-t)=111.44×103/581.5×(133.4-100)=5.73m2

根据实际经验,设计安全系数一般为 1.2~1.4,本设计取 1.2。 即:5.73×1.2=7.5m2

根据蒸发锅所需有效体积和换热面积的计算,参阅非标设备的加工要求,选型为:总容积 v=2.0m3,材质:不锈钢,电机型号:Y1OOL2-4,功率 N=3kW,搅拌转速 n=84r/min,工作温度 150°C,蒸汽压力0.4MPa。

4.2 离心机的选型确定

离心机的选型通常与物料特性(如腐蚀性、磨蚀性、毒性等),进料量,料浆温度T,物料密度,粒度等有关。根据LiOH溶液的物料特性、离心温度、产量,水分要求,故本设计选用三足式离心机。离心机的主体材质为不锈钢。

4.3 物料输送设备的选择

由于物料昂贵不允许泄漏,应考虑选用无泄漏泵,如屏蔽泵、磁力泵、或带有泄漏液收集和泄露漏报警装置的双端面机械密封,根据具体情况,本设计选用不锈钢磁力泵[6]。

4.4 精密过滤设备的选择

选用精密过滤设备,其目的是防止大的硬度颗粒或机械夹杂物进入产品系统,它可滤除液体、气体中0.1um以上的微粒,主体材质为不锈钢。

4.5 压空净化设备的选择

为防止压缩空气中油、水、尘进入产品系统,需对压缩空气进行净化处理。要求除水、除油达到99%以上。

5 生产验证

高纯LiOH·H2O产出系统完成设计后,建立了生产线,在当年产出合格的高纯LiOH·H2O产品,产品质量分析结果见表6。

表6 高纯LiOH·H2O产品质量指标

从分析结果看,产品合格率为100%,完全满足用户产品质量的标准。

6 结论

(1)高纯LiOH·H2O产出系统工艺采用溶液除G、蒸发结晶、离心分离、母液氟化处理、转化回收的工艺设计合理,经生产实践已产出高纯LiOH·H2O合格产品。

(2)设计选择的主要工艺参数,符合生产实际,在生产实践中便于职工操作。

(3)主要设备的选型恰当,经生产实践检验,性能优良,满足工艺要求。

(4)防腐材料的选择对保证产品质量起到了良好的作用。

[1]锂同位素生产编写组.锂同位素生产手册(内部资料)[M].北京:原子能工业出版社,1984,11.

[2]邝生鲁,主编.化学工程师技术全书(上、下册)[M].北京:化学工业出版社,2002.3

[3]陈敏恒,丛德滋,方图南,齐鸣斋,主编.化工原理(上册)[M].2 版.北京:化学工业出版社,1999,6.