S500钢成型拉刀热加工工艺试验研究

2015-08-20王铭劼曹绍林

王铭劼,曹绍林

(哈尔滨第一工具制造有限公司,哈尔滨150078)

S500钢是典型的高性能钴高速钢。与传统的M42钢相比,该钢主要元素的下限标准全部提高,化学成分控制范围变窄。化学成分改变后,S500钢成型拉刀在热处理前后的冷加工过程中出现不同程度的掉渣现象。针对此问题,本次试验从热加工方面入手,找出热锻后不同退火温度和不同淬火温度对成型拉刀质量的影响,并确定出最佳热加工工艺方案。

1 试样的试验过程与分析

试验材料采用符合奥地利供货标准的S500钢材料,其标准化学成分(质量分数%)为:1.08~1.12C、1.2~1.8W、3.6~4.4Cr、1.0~1.3V、9~10Mo、7.55~8.5Co。M42钢标准化学成分(质量分数%)为:1.05~1.15C、1.15~1.85W、3.5~4.25Cr、0.95~1.35V、9~10Mo、7.5~8.75Co。通过用F20直读光谱仪进行检测,试验材料的化学成分(质量分数%)为1.12C、1.46W、3.67Cr、0.91V、9.04Mo、7.97Co。该S500钢化学成分符合标准,碳化物不均匀度2级,符合≤3级的供货要求。

试验棒料规格为Φ20mm×320mm,投产成型拉刀,该 拉 刀 锻 造 尺 寸 为15.5mm×9.5mm×570mm。锻造、退火采用的工艺为:锻造温度全部选用1 070℃~1 100℃,退火温度分别采用880℃、900℃、920℃三个温度。热处理采用的工艺为淬火加热用1 140℃、1 150℃、1 160℃、1 170℃、1 180℃五个温度,回火温度采用550℃。

锻造退火后分别在每个锻件上取下相应试样,进行硬度及金相组织检测。结果显示:三个退火温度下的退火组织均为“S+碳化物”,见图1~3。880℃退火时:退火后硬度217HB,脱碳层0.10mm;900℃退火时:退火后硬度236HB,脱碳层0.13mm;920℃退火时:退火后硬度269HB,脱碳层0.25mm。

图1 880℃退火组织(200×)

图2 900℃退火组织(200×)

图3 920℃退火组织(200×)

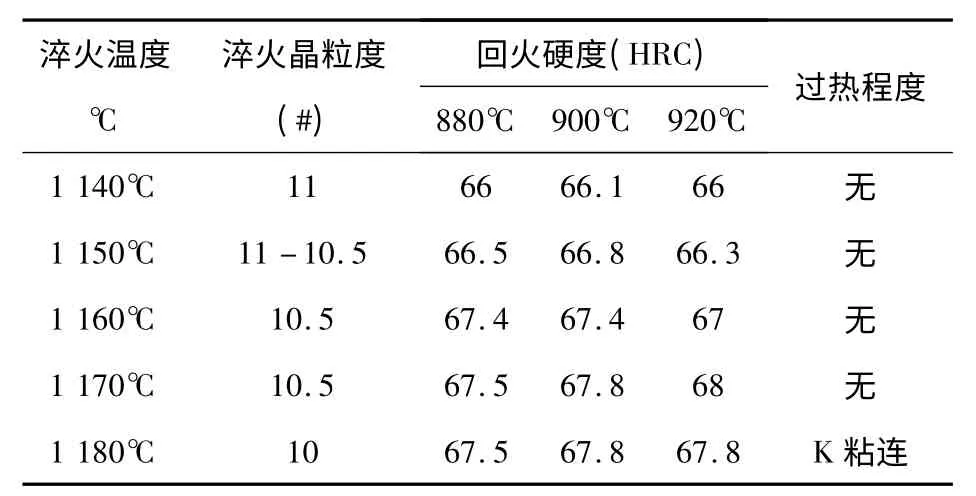

热处理过程分别对三个不同温度退火试样进行五组不同淬火温度试验。具体结果见下表1。

表1 S500钢试样不同淬火温度的金相组织

不同退火温度下的退火组织均为“索氏体+碳化物”,并且随着退火温度的升高,索氏体组织越来越均匀细小,球化越来越好。球化越好,说明钢材内部组织结构越好,越有利于后序热处理淬回火过程中内部组织转变,减少二次淬火现象产生的倾向。但随着退火温度的升高,布氏硬度逐渐增大,脱碳层厚度逐渐增加。退火后硬度越高,软化工件的效果越差,后序切削加工越困难;脱碳层加厚,需增加下料预留尺寸,提高了产品成本的同时,造成了材料外表面与内部组织不均匀,增加了热处理过程中残余应力出现的可能性,留下了组织缺陷,使材料在热处理过程中易产生变形和开裂,而没有体现出为达到改善组织以提高工件机械性能和为最终热处理作准备的目的。

热处理淬火加热温度的选择标准是依据M42钢的热处理淬回火温度范围而确定的,再通过化学成分的检测结果,根据平衡碳量经验公式[1],可预测出S500钢的平衡碳量Cp:1.02,平衡碳差△C:1.00,碳饱和度Ac:1.10。该S500钢平衡碳量Cp较高,表明合金化程度很高,材料的红硬性会很好,而碳饱和度A也很高,说明二次硬化的能力较强,淬回火后的硬度提高。因为碳含量提高会降低奥氏体晶界的融化温度,所以淬火温度应该降低,否则使用较高的温度淬火的成型拉刀,脆性会明显增大。因此,S500钢应该采用比M42钢还低的温度淬火。由表1可见,不同退火温度对热处理过程没有大的影响。淬火晶粒度,回火硬度、过热程度与淬火温度有直接关系,而与退火温度关系不大。随着淬火温度的升高,回火硬度也逐渐提高,但皆可保证在66HRC~68HRC的国家标准范围内。1 180℃淬火时S500钢出现了碳化物粘连现象,有过热现象产生。

碳含量和合金元素含量是决定淬火加热温度范围的主要指标之一。与M42钢相比,S500钢碳含量和合金元素含量均提高。碳含量提高使复合碳化物数量增加,淬火加热过程中奥氏体中的碳和合金元素浓度增加,碳化物不均匀度升高,钢材熔点下降,因此在同一淬火温度下,复合碳化物和附近的奥氏体之间就会发生反应形成一定数量的液体,冷却至室温时重新凝固,出现碳化物粘连现象,即钢材的过热状态。因此在1180℃加热状态下S500钢就出现了过热现象。合金元素的增加,增加复合碳化物的数量、提高了硬度的同时,钢材塑性下降,工艺性能降低,工件锻造过程也易开裂。在淬火加热过程中,钨、钼含量的增加虽可细化晶粒,但却增加钢材的脆性;钼含量的增加则钢材表面脱碳的倾向。铬含量增加了钢材的淬透性,但增加残余奥氏体的稳定性,回火难度增大。钒含量增加虽可提高耐磨性但却增加了加工难度。钴含量增加了钢材红硬性,但加剧了钢材表面脱碳的倾向。因此,碳含量和合金元素含量的增加在提升钢材硬度的同时也增加了钢材的脆性。

2 成型拉刀试验过程与分析

成型拉刀退火后的冷加工过程以铣削形式为主。在铣键宽序,880℃、900℃退火件出现掉渣现象,因加工余量较大,并未影响生产;920℃的退火件则没有出现掉渣现象。结合表1的试验结果,成型拉刀分别采用1 140℃和1 170℃进行淬火加热,回火温度采用550℃,热处理后最终硬度值如下:

退火880℃下,淬火1 140℃硬度67.2 HRC,而淬火1 170℃硬度67.8HRC。退火900℃下,淬火1 140℃硬度67.3 HRC,而淬火1 170℃硬度67.8HRC。退火920℃下,淬火1 140℃硬度67.3 HRC,而淬火1 170℃硬度67.9HRC。

热处理后冷加工序以磨削形式为主。在磨削过程中,1 140℃淬火的3支成型拉刀未出现任何掉渣现象,而1 170℃的3支成型拉刀全部产生掉渣现象。

S500钢碳含量标准下限高于M42钢,合金元素含量也高,理论上该钢应该有很好的红硬性、耐磨性、强度。但是因为传统的冶炼方法(铸锭-锻轧工艺),不可避免地会产生粗大的莱氏体碳化物偏析组织,偏析组织的存在不仅损害了钢的各种性能,而且还给钢的后序热加工造成困难。S500钢属于过共析钢,锻造过程为热压力过程,锻造后采用不完全退火,目的是为了得到球状珠光体和球状碳化物组织,降低硬度,稳定切削加工性能,消除内部应力,为淬火做准备。高的合金含量,热传导系数下降,热应力和组织应力增大,特别是钴元素的存在,导致碳化物不均匀度增加,塑性下降,钢材的被切削性能差,脆性大。因此,S500钢成型拉刀在铣削过程中很容易掉渣,且热锻退火温度对成型拉刀铣削加工有影响,退火温度越高,铣削掉渣倾向减小,这是因为较高的退火温度下,组织易获得细小奥氏体晶粒和未溶解的碳化物,冷却过程也易获得均匀分布的球状碳化物,这种组织有利于得到好的强度、硬度、耐磨性和韧性。从淬火组织可知,在不过热的温度范围内,淬火晶粒度比较细小,与退火温度无关,而与淬火温度有关,淬火温度差10℃,引起晶粒度变化幅度却不是十分明显;淬火温度越高,回火硬度越高,组织内部应力也越大。成型拉刀热处理后都要进行磨削加工,磨削过程不可避免的存在磨削应力,对于高合金高硬度的S500钢尤为明显,再加上高的淬火温度使组织内部碳化物进一步溶解,奥氏体晶粒长大,得到片状马氏体(孪晶马氏体),其显微裂纹增大,脆性增加,造成成型拉刀脆性进一步增大,导致拉刀在磨削加工过程中产生掉渣现象。

3 结语

S500钢化学成分中碳含量和合金元素含量的提高,使钢材本身性脆,可加工性差,热锻后退火温度降低,淬火温度降低,最终硬度处于国家标准的下限,可减小脆性,避免成型拉刀铣削、磨削加工中出现掉渣现象。

[1]邓玉昆,陈景榕,王世章.高速工具钢[M].北京.冶金工业出版社,2002.