磷酸装置中碳钢衬胶管道配管设计

2015-08-19中国五环工程有限公司武汉430223

高 威 中国五环工程有限公司 武汉 430223

碳钢衬胶管道由于其经济实惠、耐腐耐磨性能好、刚性大、热变形量小等优点,在磷酸装置中得到大量应用。但其施工过程复杂,含内、外焊接、焊缝打磨、喷砂、衬胶、硫化、预组装、回装等工序。目前各种标准规范鲜有对衬胶管道设计的指导性条文,如果配管设计不当,会造成制造和安装的重复或返工,增加费用、延误工期,笔者结合所做磷酸项目的工程经验,通过介绍衬胶管道的施工过程,指出配管设计对管道制造和安装的影响以及容易出现的问题,并针对性提出配管设计的若干技巧。

1 碳钢衬胶管道施工

1.1 衬胶管道简介

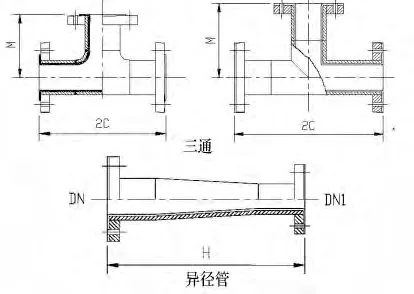

衬胶管道即在碳钢管道内衬胶板,在衬完胶后不能在管道的任何部位进行焊接,否则胶板会受热破坏,因此管道需分段,用法兰进行连接,每段为直管或管件,端部均为法兰。由于衬胶长度受限,管道不能过长,一般直管最长为6m (两端法兰面之间的距离),否则很难完成衬胶。管、管件简图见图1。

图1 衬胶管、管件

1.2 两种施工模式的选择和对比

衬胶管的施工模式主要有两种,一种是管道全部在施工现场预制、安装,然后拆下送衬胶厂衬胶,之后全部运回施工现场进行回装;第二种是每根管道设置固定段和调节段,固定段由厂家加工、衬胶,成品运至施工现场,安装时由调节段来调节安装误差,安装完后拆下调节段并在施工现场进行衬胶,然后回装衬好胶的调节段。

施工模式由项目所在地衬胶市场情况来决定。项目所在地附近有衬胶厂家,且交通便利的,一般采用第一种模式,这种模式对于设计和施工来说简单、不易出错,而且可以有效避免由于施工现场场地和机具受限造成衬胶困难的问题,对项目的进度和质量都能有较好的保障,但是增加了回装工作量(100%回装)。如果项目所在地衬胶市场情况不好,则采用第二种模式,现场没有了来回运输的工作,回装的工作量也会比较少(只有调节段进行回装),但是对设计的合理性要求更高。

1.3 施工过程简介

管道的施工首先从管子、管件、法兰的焊接开始,依据管道轴测图上的尺寸进行加工制造,然后预组装,组装完后拆下对点焊的部分进行满焊,由于管道内部需衬胶板,为了满足衬胶要求,达到衬胶面平滑过渡、无裂纹、凹坑、焊瘤等要求,基本每道焊缝均需内外焊接、打磨;之后进行焊缝检查,着色或磁粉检查焊缝是否有裂纹,有问题的焊缝进行处理;然后对管道内部喷砂除锈,再次检查喷砂后焊缝及管材内表面是否有气孔、焊瘤、凹坑等;检查合格后再进行衬胶。为了避免负压对胶板的破坏,真空管道衬胶后还需进行硫化。一般进硫化罐硫化,个别因体积过大无法进硫化罐的可本体硫化;硫化后如发现法兰面有凸起不平的地方,影响法兰面密封性,需对凸起的部位进行打磨,直到法兰面平整;衬胶结束后,接着进行外表面的除锈喷漆,至此成品才算完成,可以进行回装,支架固定,管道安装完毕。

2 配管设计对施工的影响

衬胶管道的设计对于施工环节的影响较大,设计不当会让一些环节很难操作甚至无法进行下去,因此在设计中需注意一些技巧。

2.1 焊缝内部的焊接和打磨

当主管道口径小于DN600 时,人无法或不方便进入管道内部操作,所有焊缝的内部焊接和打磨都需要人在管道外面伸臂进行,如果焊缝离端部法兰太远,将无法进行施工操作。因此在管道设计时需考虑焊缝离端口法兰的距离。

(1)从主管上开孔接小口径支管时,开孔的位置应尽量靠近一端法兰,这样方便开孔处焊缝内部的焊接和打磨。

(2)管件(弯头、三通、异径管)外接直管段时,考虑到管件与直管段之间的对焊焊缝需进行内部焊接和打磨,为了能够操作或操作方便,直管段不宜超过200mm,主管口径越小越需注意这个问题。以弯头为例,示意图见图2。

图2 弯头两端最小直管段要求

当主管道口径大于DN600 时,人可以进入管道内部操作,焊缝位置不需特别考虑,但还是宜靠近端头以方便进入管道焊接、打磨。

2.2 调节段设置要点

当管道设计有调节段时,调节段作为衬胶管道安装时调整施工误差的管段,作用尤为重要。其功能包括调节管道长短、螺栓孔方位及法兰面垂直度等。并且在满足调节需要时调节段应尽量少,以减少现场衬胶和回装的工作量。

调节段一般在现场衬胶,由于现场受机具限制,不能完成难度太大的衬胶工作,因此对于现场衬胶的管段,需要控制其尺寸,特别对于口径在DN200 ~DN600 (不含DN600)的管道,一般两端带法兰的直管,长度不宜大于1000mm,以保证手能摸到管道内部所有的部位;弯头两端的直管段不宜大于200mm,否则弯头内部拐弯处难以观察和操作到,无法检查衬胶质量。对于口径小于DN200 的管道,直管长度应不大于400mm。以DN200 的90 度弯头外接200mm 长直管段为例,弯头内部存在盲区,无法观察,衬胶质量无法检测,见图3。

图3 弯头视线盲区示意图

2.3 最大件硫化时的尺寸考虑

对于真空管道,不仅要在现场衬胶,还要进入硫化罐进行硫化。因此要考虑最大件是否能进入硫化罐内,根据硫化罐的尺寸,控制好最大件的外形尺寸。对于大口径的管道,最好进行放样,并留有余量,保证管段能顺利进入罐内。否则管段进行本体硫化,不仅增加工作量延误工期,而且增加不必要的费用。

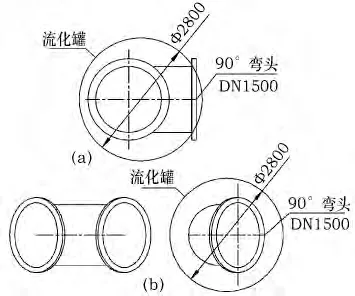

由于弯头所占空间最大,因此以90 度弯头为例进行说明如何考虑最大件的尺寸。硫化罐一般为卧式罐,外形为圆筒型,常用内径为Ø2800。弯头口径以DN1500 为例。当以图4 (a)的方式进硫化罐,一端法兰无法进入,而以图4 (b)的方式则能顺利进入罐内。

图4 硫化罐两种弯头连接方式示意图

图4b 的方式进入硫化罐,是一种最节省空间的方式,以此种方式,弯头两端可以接直管段。如果两端同时接直管段,在保证进罐的前提下,法兰面至弯头中心最长为2700mm。若只一端接直管段,则接直管一端的法兰至弯头中心可达5000mm 长。因此,在做大口径管道配管时,应根据具体情况,合理设计弯头两端的直管段长度。

2.4 管道介质流向对衬胶的影响

通常口径较大的管道,衬胶需要多张胶板进行拼接,拼接处是将两块胶板切割成坡口进行搭接,遇到环形搭接缝时需特别注意,搭接处坡口应与管道内介质流向保持一致,避免介质的冲刷对搭接口造成破坏。因此在管道设计时必须将管道流向表示在管道轴测图上。

3 衬胶管道支架设计及楼面开孔

3.1 支架设置要点

对第二种施工模式,即设计有固定段、调节段的管道。当一根管道(包括固定段和调节段)预组装后,需将调节段拆下衬胶,此时要考虑到调节段拆下后,没有调节段的支撑,剩余的固定段是否还能保持在原安装位置,如果不能则需将整根管道全部拆下,如此将增加拆卸和回装的工作量以及工作难度,这样就失去了第二种施工模式的优势,无异于第一种施工模式了。那么要将第二种施工模式的优势发挥出来,管架的设计就显得尤为重要。因此在设计衬胶管道支架时,应尽量将支架做在固定段上,并且考虑在调节段拆下后,剩余管道能依靠管架固定,如不能则增加管架。对于焊接型的管架,应在衬胶前完成焊接。

3.2 楼面开孔设计

当管道穿过楼面或平台时,通常会根据管道外径进行楼面或平台开孔大小的确定,但衬胶管道不同,衬胶管道是连同法兰一起安装的,所以开孔大小需根据法兰外径来确定。另外,当管道穿楼面或平台时,应尽量将配对法兰布置在楼面以上便于操作的高度,方便紧固件的安装和拆卸。

4 结语

衬胶管道的特有属性决定了其设计不同于其它管道,设计更加复杂,需考虑的因素更多。设计者必须了解衬胶管道焊接、打磨、衬胶、硫化、预组装、回装等环节的要求,才能将每根管道的设计做得更加合理,使制造和安装更加简单、更加经济。

1 HG 21501 -1993,衬胶钢管和管件[S].

2 化学工业部建设协调司,化工部硫酸和磷肥设计技术中心. 磷酸、磷氨、重钙技术与设计手册[M]. 化学工业出版社.