利用SW6软件设计固定管板换热器中常见问题及对策

2015-08-19成都市通用工程技术有限责任公司成都610041

江 辉 庞 彪 成都市通用工程技术有限责任公司 成都 610041

换热器是石油、化工、冶金、电力、轻工、食品等行业普遍使用的传热设备。在炼油、化工装置中,换热器约占总设备数量的40%,占设备总投资的30% ~45%[1]。在换热设备中,固定管板换热器因其结构简单、适用的温度和压力范围较大、制造成本低,处理量大、工作可靠,成为应用范围最广的换热器类型。在设计过程中,普遍使用“过程设备强度计算软件SW6”(以下简称SW6)来计算换热器以及其它压力容器的受压元件。该软件界面简洁、使用方便,只需输入相关工艺条件参数就能计算出结果,使设计人员摆脱了繁琐的手工计算,极大地提高了设计效率。但同时也产生了过度依赖软件的不利影响,设计人员,尤其是年轻的设计人员,对SW6 计算程序中各部件的适用条件以及参数对计算结果的影响不太了解,忽略了一些可能会影响设备强度的问题,对设备产生安全隐患。本文分析利用计算软件SW6 设计固定管板换热器过程中可能被忽视的问题。

1 壁温的计算

由于固定管板换热器的换热管、管板和壳体焊在一起,故换热管与壳体的温差引起的热膨胀应力是设计中的重要控制因素之一。因为在固定管板换热器的管板计算中,按照各种工况的温差计算出壳体和换热管的轴向应力和换热管与管板之间连接拉脱力,有一项不能满足强度条件时,就需要考虑设置膨胀节。当圆筒外部有良好的保温,或壳程流体温度接近环境温度,或传热条件使得圆筒壁温接近介质温度时,壳体壁温就取壳程流体的平均温度。换热管的壁温tt可以按式(1)估算:

式中,Tm、tm分别为热、冷流体的平均温度;αh、αc分别为热、冷流体侧的给热系数。

在SW6 计算软件中,壁温是在“主体设计参数”中的“沿筒体长度的平均温度”和“沿换热管长度方向的平均温度”中输入。由于没有准确的给热系数值,有些设计人员只好将管程和壳程流体的平均温度作为换热管的壁温。当热、冷流体的给热系数差别较大时,比如换热管一侧介质是水,另一侧介质是气体,就可能使得换热管的壁温接近给热系数大的一侧,从而与管程和壳程流体的平均温度相差很大,造成设计上的错误。例如某化肥厂有一台固定管板式换热器在使用过程中,管头位置经常泄漏,几次修补,问题依旧存在。在确认材料、焊接方法、制造工艺、工艺介质以及在使用过程中的操作方式无误后,分析可能是因为设计的缺陷所致。在化肥厂提供的设计参数中,只给了介质的进出口温度,没有提供给热系数。制造厂在设计时,用平均温度作为换热管的壁温,导致计算出的壳体轴向应力、换热管轴向应力,换热管与管板之间连接拉脱力比实际情况小很多,造成拉应力(或压应力)超限。改造中给该换热器壳程增加了一个膨胀节,在以后的使用过程中再没有出现管头泄漏。根据上述分析,换热管的壁温应按式(1)估算,或按GB151附录F 进行详细计算,才能保证设备安全使用。

2 隔板槽面积对管板计算的影响

管板的强度计算是把管板作为承受均布载荷、放置在弹性基础上、且受管孔均匀削弱的当量圆平板来考虑的。但实际上,由于分程隔板、拉杆等结构件的存在,换热管并未均匀地布置在整个管板上,而且在管板的周边部分,存在一个较窄的不布管区,即布管区一般是一个多边形,而不是圆形的。由于该区域的存在使管板边缘的应力下降。在计算时,把实际的布管区折算成当量直径Dt的圆形布管区来近似真实的多边形布管区。管板周边部分较窄的不布管区按其面积简化为圆环形实心板。实际的布管区面积是全部换热管对管板的总支撑作用面积,此外设置的隔板、拉杆等结构是在布管区内没有被支撑到的面积,在计算中应将这部分面积考虑进去[2]。

2.1 换热管所占面积

换热管所占面积A:

当三角形排列时:

当正方形排列时:

式中,n 为换热管根数;S 为换热管管间距。

2.2 隔板槽面积

在使用SW6 计算管板时,如果对隔板槽面积的含义及影响不甚了解,仅从字面上理解,认为该面积是隔板槽的开槽处面积,甚至不填写该项数值(不填写时SW6 默认为0),就会使得计算中的布管区当量直径Dt比实际值小,致使管板布管区周边处的径向应力和剪切应力比实际值小,可能设计出的强度不满足换热器要求,给使用带来安全隐患。

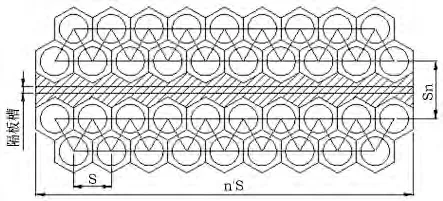

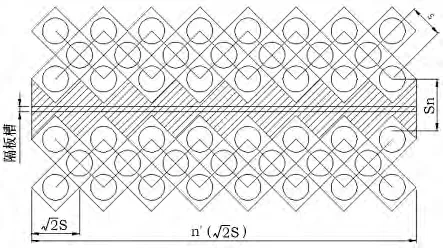

2.2.1 换热管为正三角形排列

当换热管为正三角形排列时,隔板槽面积Ad阴影部分的面积见图1。

图1 换热管为正三角形排列时的隔板槽面积示意图

隔板槽面积Ad按式(4)计算:

式中,n'为沿隔板槽一侧的排管根数;Sn为隔板槽两侧相邻管中心距。

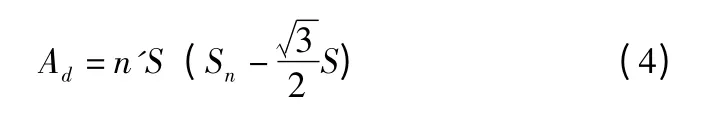

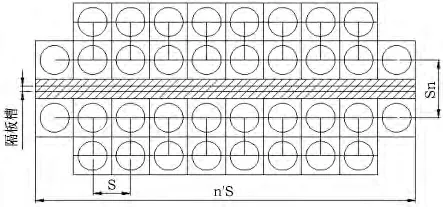

2.2.2 换热管为转三角形排列

当换热管为转三角形排列时,隔板槽面积Ad阴影部分的面积见图2。

图2 换热管为转三角形排列时的隔板槽面积示意图

隔板槽面积Ad按式(5)计算:

2.2.3 换热管为正方形排列

当换热管为正方形排列时,隔板槽面积Ad的阴影部分的面积见图3。

图3 换热管为正方形排列时的隔板槽面积示意图

隔板槽面积Ad按式(6)计算:

2.2.4 换热管为转正方形排列

当换热管为转正方形排列时,隔板槽面积Ad阴影部分的面积见图4。

图4 换热管为转正方形排列时的隔板槽面积示意图

隔板槽面积Ad按式(7)计算:

2.3 拉杆所占的面积

除了换热管所占面积和隔板槽面积外,布管区面积还应该加上布管区范围内拉杆所占的面积。一般情况下,略去拉杆所占的面积不会带来很大影响。但是,当换热器直径很小,换热管的根数不多时,则须加上拉杆所占的面积,否则会对计算结果产生较大影响。拉杆所占的面积按公式(2)、(3)进行计算。

3 壳程筒体环向焊缝的焊接接头系数

在计算壳程圆筒的轴向应力时,其值应小于或等于壳程圆筒的许用轴向应力。如不计温差应力的情况下,许用轴向应力等于环向焊缝的焊接接头系数与壳程筒体设计温度下的许用应力的乘积。如计温差应力,许用轴向应力为乘积的3 倍。一般情况下环向焊缝和纵向焊缝的焊接接头系数一致,通常为0.85 或1.0。但是由于固定管板换热器的结构原因,管板与壳程筒体间的环焊缝一般无法进行射线或超声波检测,按GB151 的规定[3],此环缝的焊接接头系数应取0.6。在使用SW6 计算时,该焊缝系数是在“筒体数据”的选项卡中,如果不加注意,将焊缝系数取为与纵向焊缝系数一致的0.85 或1.0,就会导致壳程圆筒的许用轴向应力偏大,从而影响壳程圆筒的轴向应力是否合格的判断结果,带来安全隐患。在输入设计参数时应注意选取,并在审查计算书时将焊缝系数代入壳程圆筒轴向应力许用值中校核。

4 前后管箱设计参数不一致时对管板计算的影响

在通常情况下固定管板换热器前后两个管箱法兰形式、管箱法兰材质、管箱筒体厚度、管箱筒体材质、管箱法兰用螺栓及垫片是一致的。在计算管板时,以上这些因素会影响除拉脱应力外的其余应力大小。

当两个管箱存在操作参数不一致时,则应该根据各管箱的设计参数,分别计算管板。在使用SW6 计算管板时,系统默认使用前管箱的相关数据,所以应在SW6 的“前端管箱数据”的选项卡中,分别输入前、后管箱的设计参数进行计算。

5 接管的开孔补强范围

按照GB 150 的规定,开孔的补强面积由壳体多余面积、接管多余面积、焊缝金属截面积以及补强元件面积四部分组成。其中壳体多余面积与补强有效宽度B 有关,按式(8)计算,取二者的大值:

式中,d 为接管内直径加2 倍厚度附加量,mm;δn 为壳体开孔处名义厚度,mm;δt 为接管名义厚度,mm。

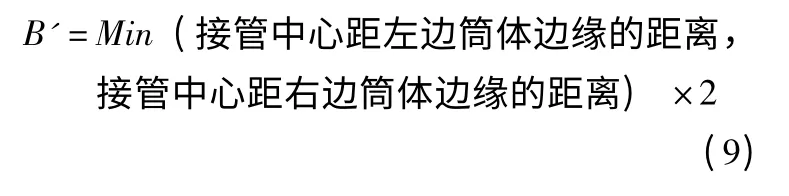

因为固定管板换热器结构的原因,壳程介质进出口接管一般设置在壳程筒体的端部,靠近管板,而管箱的筒体一般较短,当接管直径较大时,按式(8)计算出的理论补强有效宽度B 就会超出筒体边缘,使得其实际的补强有效宽度小于理论计算值,因此,实际补强有效宽度B'应按式(9)取小值:

由于换热器的结构限制,在使用SW6 进行接管补强计算时,如果B 值不满足正常计算值,应将B 值的实际值输入计算程序中进行补强计算。

6 计算时容易忽略的特殊结构

6.1 带凸肩的管板

换热器的管板有时会选用带凸肩的形式,凸肩与筒体对接焊接。在计算时设计者通常只对筒体进行计算,凸肩直接取成与筒体等厚。因为筒体与管板的材料往往不一致,这样的设计方法可能存在安全隐患。例如设计温度为350℃时,筒体选用厚度不大于16mm Q345R 的板材,许用应为143MPa。管板选用厚度不大于100mm 的16Mn 锻件,许用应为117MPa。两者许用应力相差22%,可能会出现筒体计算合格,而凸肩取与筒体等厚,但计算不合格的情况。所以,在计算时,应对凸肩部位单独计算。

6.2 厚壁管的端部

为了满足接管的开孔补强要求有时会选用厚壁管或锻件接管进行补强,通过削边或直边加斜边过渡的结构与法兰对接焊接。在使用SW6 计算的时候,软件并未对厚壁管端部厚度进行直接校核,因此应注意检查计算书中接管的计算厚度一栏,看端部的厚度是否满足强度要求。

7 其它问题

7.1 鞍座的设置

鞍座的形式有固定鞍座和滑动鞍座两种,对双鞍座一般一端为固定端,另一端为滑动端。对于三鞍座或多鞍座,只有一个为固定支座,其余为滑动支座,以减少筒体因热胀冷缩或圆筒及物料质量引起的对支座产生的附加载荷。

(1)对于双鞍座,固定端多选在容器接管较大、较多的一侧,以减少因滑动产生的管道对设备的附加应力。

(2)对于三鞍座或多鞍座,固定端选在中间支座,以减少滑动端的位移量。

(3)对于重叠式换热器之间的鞍座,因为上下两台换热器中间的接管要连接起来,已经形成固定点,所以其间的鞍座均宜选用滑动式鞍座。

7.2 薄管板上拉杆孔的深度

常用的拉杆与管板连接形式有两种:一种是点焊结构,一种是螺纹结构。

螺纹结构为较常用的连接形式,管板上开的拉杆螺纹孔的深度一般为拉杆外径的1.5 倍。当管板的厚度较薄时,应注意螺纹拉杆孔的总深度不应超过管板厚度。除了螺纹孔深度外,拉杆孔总深度还包括作为工艺孔的光孔深度和钻头顶锥角的深度。

两种常用规格的螺纹拉杆孔深度分别为:Φ12拉杆,拉杆螺纹孔深度应≥24.5mm;Φ16 拉杆,拉杆螺纹孔深度应≥31.5mm。如果拉杆孔深度超过管板厚度,可以改用点焊结构。

7.3 管箱吊耳

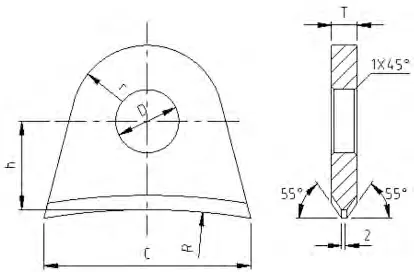

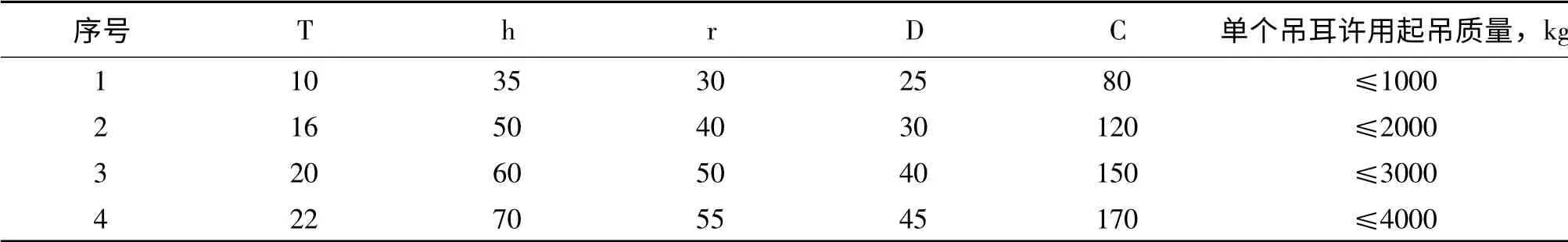

为方便管箱、管箱盖的安装及检修,当管箱、管箱盖质量超过30kg 时,应设置吊耳。吊耳尽可能放在重心位置,或者对称放置两个吊耳。吊耳的结构见图5,吊耳尺寸见表1。

图5 吊耳结构

表1 吊耳尺寸表(mm)

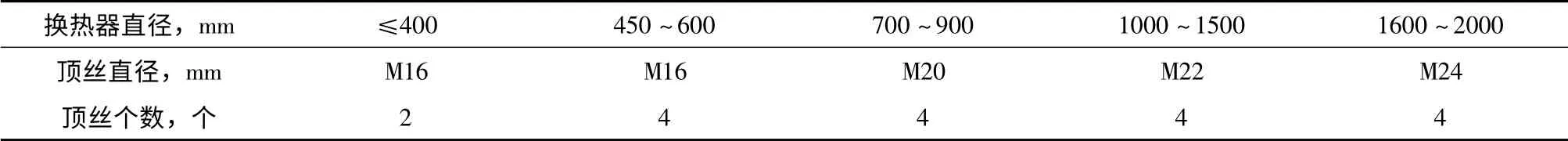

7.4 顶丝设置

为便于拆卸管箱或管箱盖,应在换热器管板或者管箱盖上设置顶丝。顶丝应放置在两个螺栓之间,并沿圆周均布。顶丝直径及个数见表2。

表2 顶丝直径及个数表

7.5 兼作法兰端的管板厚度

兼作法兰端的管板厚度一般由计算决定,但有时候计算出来的厚度较薄,比与之配对使用的管箱法兰厚度小很多,而管箱法兰通常是选用标准法兰。这种情况下应适当增加0.6 ~0.8 倍兼作法兰端的管板的厚度,这样才能保证兼作法兰端管板的刚度,在上紧螺栓和使用过程中,不至于因为厚度差过大而导致管板法兰变形。

8 结语

(1)在使用计算软件SW6 设计固定管板换热器过程中,除上述常见问题外,还可能遇到其他问题,设计人员只有熟练掌握设计的基础知识,才能正确解决问题。

(2)有时会遇到计算软件SW6 报错而无法计算的情况,导致这种问题的原因大部分都是因为参数输入错误或者不合理,只有深入了解各种参数所包含的意义和对计算的影响,才能及时发现和解决问题,做出合理、优化的设计方案。

1 化工设备全书编辑委员会. 化工设备设计全书- 换热器[M]. 北京:化学工业出版社,2003

2 李世玉. 压力容器设计工程师培训教程[M]. 北京:中国锅炉压力容器安全杂志社,2005

3 GB151 -1999. 管壳式换热器[S]. 北京:国家质量技术监督局