纺织空调变频多风机系统送风均匀性设计分析

2015-08-18周义德余珊珊李进彦

周义德,余珊珊,李进彦

(1.中原工学院,河南 郑州 450007; 2.河南省纺织建筑设计院有限公司,河南 郑州 450007)

纺织空调变频多风机系统送风均匀性设计分析

周义德1,余珊珊1,李进彦2

(1.中原工学院,河南 郑州 450007; 2.河南省纺织建筑设计院有限公司,河南 郑州 450007)

文章应用流体力学原理及设计方法,结合多风机送风原理和车间对均匀送风的要求,分析影响变频多风机送风效果的因素。

纺织空调;多风机送风;均匀性;变频

随着纺织厂车间规模增大,纺织空调送风系统送风量也越来越大,送风距离较以往更远,单侧的送风距离可达80m以上,越来越多的大型纺织厂房采用多风机送风系统。由于节能的需要,企业将多风机送风设计为变频控制方式,根据车间负荷变化,以适应不同情况下的变风量运行。但在实际运行中,多采用风管变径和调节风口的方法来调节送风均匀性,调节操作不便,送风均匀性差。主要原因是在采用变频调速的情况下,由于管道内送风量的变化,致使原设计送风管道系统不能满足变风量均匀送风的要求,车间送风的均匀度很难得到保障,造成送风距离减小,车间温湿度差异大,送风不均匀的现象。如何预防在变频状态下,纺织空调多风机送风系统送风不均匀现象的发生,是变频多风机送风设计和运行中必须考虑的重要问题。

1 多风机送风系统

1.1多风机送风系统原理

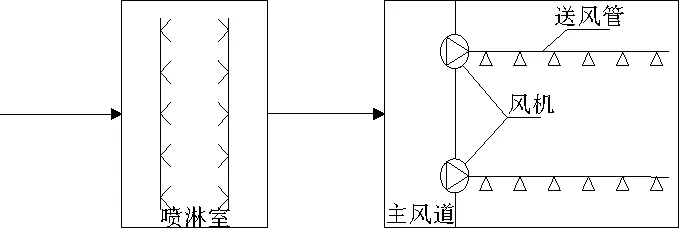

多风机送风系统是在每条支风道的送风口设计一个送风机,如图1所示。和传统送风系统的最大不同在于:在多风机送风系统中,经过喷淋室处理过的空气直接进入主风道,在主风道中通过支风道入口的送风机进入支风道[1]。

1.2多风机送风优点

空调多风机送风是将空调室处理过的空气送入一个公共送风道内(称为主风道),每台风机都直接安装在支风道的入口,每套送风系统有两个或两个以上的送风机,各台风机可根据车间不同区域特性,进行分别送风。多风机送风系统不仅可以解决车间送风距离较长、送风量有保障、部分区域空调参数变化的需要,而且可以增大每套空调的送风量。

图1 纺织厂多风机送风系统示意图

1.3多风机送风均匀性影响因素

均匀送风要求把等量的空气沿风道开设的送风口送出,常见的均匀送风道形式有:①改变送风条缝宽度或孔口面积,风道截面积不变;②均匀改变风道截面积,但送风条缝宽度或孔口面积不变;③送风条缝宽度或孔口面积和风道截面积均不变。

若要实现均匀送风,就需要各个风口速度相等,即沿管道的长度方向各风口静压值相等,这仅仅是其中的一个必要条件,还应当使得各个侧孔的流量系数相等。而流量系数的大小与孔口的形状,出流角α以及孔口风量与孔口前风道内风量之比等因素有关[2]。由此可见风口静压、流量系数、阻力系数、孔口形状、出流角α以及孔口风量与孔口前风道风量之比都会对送风均匀性造成影响。实践表明:第1种均匀送风道,虽然可以实现均匀送风,但沿着风道条缝长度和每个孔口尺寸和出风速度不相等,而且制作工艺比较复杂;第2种送风道可以保证均匀送风,而且沿着条缝长度或每个孔口的出风速度也相等,但风道制作要求高;第3种送风道制作方便,但仅能实现近似均匀送风。

为克服以上各均匀送风道的不足之处,保证实现均匀送风,在等截面等条缝送风道的基础上研制出分段等静压均匀送风道(如图2所示)。

图2 逐级变截面均匀送风管示意图

采用这种分段等静压管道,使该分段内静压基本相等,根据风管内阻力变化规律可知,应使管段内首末端动压差等于该管段内阻力损失,满足下列等式成立。

式中;V1,Vm分别为管道内始末端风速,ΔPm、ΔPj分别为管道内沿程损失和局部损失,l为管段长度,ρ为气体密度。由于各支风口送风。V1>Vm。采取措施调整风口局部阻力,使上式成立,即可满足均匀送风的基本条件。

当变频多风机送风时,由于风机直接安装在支风道入口处,所带支风道条数较少,支风道间容易实现平衡,但支风道内由于送风量的变化,易引起各风口静压变化幅度较大,需在设计时采取必要措施。

2 变频多风机送风系统设计

在变频多风机送风系统设计中,除应满足均匀送风的基本要求以外,还需针对风机的并联特性、系统风量风压随时变化的特点,研究变风压风量情况下均匀送风原理。有如下设计要点。

2.1送风风机

变频多风机系统每条主风道可采用两台或者两台以上送风机,为使风机变频特性、并联特性较好,宜采用同型号,性能曲线相似的风机。并应计算各个送风机的并联特性参数。一般并联风机台数以两台为宜,如果由于主风道的位置限制,两条或三条支风道可共用一个送风机;送风机不仅应满足送风量和风压要求,也应满足车间噪声要求,宜采用墙式安装的低噪声轴流风机。

2.2阻力分配

为使系统运行稳定,变频多风机送风系统阻力分配和零压点控制至关重要。对变频多风机送风系统而言,一般公用回路上消耗的风压不得超过多风机并联送风中最小风机风压的30%[4]。其公用回路主要阻力在空调喷淋室区段,由于多风机送风系统送风量大,空气全部通过喷淋室洗涤,该段的阻力一定很大,若要减小该段阻力,就需要很大的喷淋室断面,既不现实也不需要,有效的做法是采用二次回风的方法,使一部分空气不经喷淋室洗涤,直接进入公共主风道内,这样,由于减少了喷淋室通过空气量,喷淋段的空气阻力大大减少,可以达到减少公用回路风阻的目的。

一般多风机送风空调室入口段有新风入口,系统压力接近大气,将该处设计为系统的零压点较为合适。若车间压力也接近大气压力,多风机送风只有喷淋室这一段公共回路(如图1所示),在采取措施减少喷淋段空气阻力后,公共端的并联影响会降至最小。纺织车间因为工艺生产的需要,一般要求有微正压要求,可保持车间正压值在5~10Pa。这样一方面满足车间正压的需要,另一方面,相当于多台风机同时向大气送风,并联的影响最小。在变频的情况下,一定要核算最低频率情况下新风口处和车间压力状态。

2.3送风管道

因为各分区风机的能力必须要满足克服公用回路和专用回路风阻的需要,如专用风路风阻过大,势必选用的风机的全压要高,这样就要出现各台风机能力不一致和风压相差过大的现象,也就增加了风机并联运转的不稳定因素。在风机变频时,由于风机压力和频率的平方成正比,阻力平衡将更为复杂。因此对风道设计有更高的要求。

(1)选择恰当的初速比,支风道起始端的设计风速不宜大于8m/s在条件许可时,宜使管道内风速逐步降速,这样容易均匀送风。采用分段静压复得法的方法进行设计,即当支风道的风速衰减至风机出口速度的50%~60%时,此时送风量约衰减至总风量的1/2,对支管道进行变径,以保证支风道的风速重新恢复至设计风速。这就要求多风机送风时,支风道的送风速度不能过高,支风道各段的平均风速宜为5~6m/s,最大风速不宜大于8m/s,

(2)支风道长度宜尽量接近,减少支风道间差别。风管宜采用粗糙度较小的风管,粗糙度K约为0.15mm(如镀锌钢板),从而减小沿程阻力。

(3)在变频的工况下,风管中总风量降低,风机的风压和频率平方成正比,衰减很快,而在等截面段上出风口截面积和总风管截面积之比f0/F不变。造成送风距离缩短,前端送风口送风量比例增大,末端出风口不能满足送风量的要求,达不到均匀送风的目的。因此需要设计采用随风机频率变化进行调整局部阻力系数的自适应送风口。并将风机的变频范围控制在一定的范围之内。

2.4风口设计

变频均匀送风要求各个出风口在变频的情况下送风量大小相等,各个风口速度相等,即沿管道的长度方向各风口静压值相等。满足上述条件,在风口设计时,要求各风口的流量系数、出流角α相等。通常要求出风口流速大于首端风管内的流速,出流角大于α≥60°,流量系数为0.60~0.65,并尽量使支风口沿风管长度方向开设[5]。

图3 带型匀流式自适应送风口示意图

为实现变频情况下的均匀送风,通常采取在孔口处装设垂直于侧壁的垂直导风叶片,如带型匀流式自适应送风口(如图4所示),长条形出风口与送风道链接的入口处设有一组垂直的导风叶片,人为增大出流角。出风口的下部设有风量调节阀,下方吊装纵向连接的导风板,出风气流因导风板的阻挡作用不会直接吹向工作区,而是由导风板形成左右两侧水平送风和斜下方送风的三向出风形式。通过调节阀叶片相互间的角度,还可以改变三个方向出风量的比例。

当风机变频送风时,在垂直导风叶片和导风板的不同风阻的作用下,由于出风口风速的变化,自动改变两侧送风量和下部送风量,自适应调整风口的局部阻力系数,实现各风口送风量的稳定性。实践证明,在采用多风机送风系统时,在风机频率在35~50Hz范围变化时,采用带型匀流式自适应送风口可以将各送风口送风量不匀率控制在8%以内。整个车间的温湿度不匀率控制在5%以内。

2.5变频均匀送风控制

纺织企业需要根据品种的变化和车间的设备开停情况进行区域温湿度调节,由于空调系统是按最大负载进行设计,而实际上一年当中绝大部分时间负载都不在满负荷下运行,由此可见,变频调速节能控制技术对纺织空调系统的节能意义重大。采用变频控制技术来控制风机,根据环境条件的需要改变转速,从而实现降低风机的能耗。例如当风机频率降低10%时,系统送风量下降10%时,风机送风压力下降19%,风机输出轴功率下降27%。节能效果明显。

同时在变频调速状态下,当风量降低,风机的输出功率下降,风道压力也随之下降。但风道压力下降比例大于风量降低量,如在送风量降低25%时,送风全压降低44%,致使原设计送风管道系统不能满足变风量的需要,车间送风的正常状况很难得到保障。造成送风距离短,车间温湿度差异大,送风不均匀的现象,也不保证车间换气次数的要求。

变频多风机送风系统对控制的依赖性很大,为使送风机在变频的情况下,系统能够保证均匀送风,最大限度节约用电,控制方案宜采用浮动露点自动控制变频送风方案。控制手段可采用根据车间的开机情况,室外温湿度条件,在保证均匀送风的条件下,采用新风冷量优先、低电耗调节优先、充分利用二次回风的控制策略[6]。

鉴于上述情况,建议风机风量变化范围限制在75%以上,保证送风均匀性和车间换气次数的要求。也可保证变频器的运行效率。当车间负荷降低至设计的75%以下时,启动非露点喷淋或二次回风控制方法。由于车间负荷和季节、昼夜气候变化较大,风机变频控制宜采用浮动露点自动控制变频送风方案。

3 结论

3.1为保证多风机送风系统的均匀性,应采用同型号风机并联,并应合理分配系统阻力和零压点控制,降低公用回路阻力。

3.2变频状态下,实现均匀性送风,应选择恰当的初速比,采用分段静压复得法的方法进行支风道阻力设计,风管分段以风量递减至1/2时进行变径。风口宜采用带型匀流式自适应送风口。出流角大于α≥60°,风口流量系数范围为0.60~0.65。3.3为保证纺织车间的温湿度和气流的稳定性,变频范围宜控制在75%以上,控制方式宜采用浮

动露点自动控制变频送风方案。

[1]樊瑞,杨瑞梁,周义德,王宏伟.纺织空调多风机送风系统设计运行分析[J].上海纺织科技.2011,39(3):57—59.

[2]周义德,杨瑞梁.纺织空调除尘节能技术[M].北京:中国纺织出版社,2009.

[3]郁履方.纺织厂空气调节[M].北京:中国纺织出版社,1990.[4]李庆军,侯国忠,黄晓波.浅谈多风井多风机分区并联通风[J].煤炭技术,2005,20(2):67—68.

[5]陆耀庆.实用供热工程设计手册[M].北京:中国建筑工业出版社,2007.

[6]周义德,梁永智,何大四.浮动露点恒温控制法在纺织空调中的应用[J].棉纺织技术,2012,40(6):5—8.

AnalysisforAirSupplyUniformityofFrequencyConversionMulti-fanSystemofTextileAir-conditioning

Zhou Yide1, Yu Shanshan1, Li Jinyan2

(1.ZhongyuanUniversityofTechnology,Zhengzhou450007,China;2.HenanTextileArchitecturalDesignInstituteCo.,Ltd.,Zhengzhou450007,China)

Combiningtheair-supplyprincipleofmulti-fansystemandtherequirementofairsupplyuniformityinthetextileworkshop,theinfluencedfactorsoffrequencyconversionmulti-fansystemwereanalyzedbyusingtheprincipleandthemethodoffluidmechanics.

textileairconditioning;multi-fansystem;uniformity;frequencyconversion

2014-11-20

周义德(1957—),男,河南南阳人,教授。

TH43

B

1009-3028(2015)02-0015-04