超净电袋除尘技术的研究与应用

2015-08-18黄炜

黄 炜

超净电袋除尘技术的研究与应用

黄炜

(福建龙净环保股份有限公司,福建 龙岩 364000)

近年来,我国大气污染排放标准不断趋严,“超净排放”已成为电力环保发展的大趋势。文章介绍了一种稳定高效的超净电袋除尘技术的主要研发思路和最新成果,并结合工程实践案例,展示了超净电袋除尘技术的突出优点,以及其稳定实现出口排放浓度小于5mg/Nm3的优越性能。

超净电袋除尘;超净排放;技术研究;工程应用

1 超净电袋除尘技术的提出

我国的“火电厂大气污染物排放标准”现已经历了三次修订,从最早的排放限值200mg/Nm3修订为30mg/Nm3(特别地区限值为20mg/Nm3),这个最新标准与发达国家的标准齐平,甚至更严。近年来大气污染日益严峻,雾霾事件频繁发生,广大群众迫切要求改善目前的大气质量。为了进一步控制燃煤带来的烟尘排放,2014年8月,国家发改委、环保部、国家能源局联合下发了《煤电节能减排升级改造行动计划(2014-2020)》,规定中国东部10省市应控制烟尘排放浓度小于10mg/Nm3,这对电厂的烟尘治理技术提出了更严格的要求。

电袋复合除尘技术是我国环保企业自主研发,拥有完全自主知识产权,并具有国际领先水平的先进除尘技术。近10年来,电袋复合除尘技术获得快速发展,以其稳定的低排放性能在电力行业迅速得到大面积推广应用。据中电联统计,截至2014年底,全国前10名电袋生产企业在电力行业已投运电袋复合除尘器总装机容量超过141,475MW[1]。这些电袋复合除尘器排放值绝大部分在15~30mg/Nm3之间,体现出非常好的技术性能指标,成为电力行业除尘领域的主流技术之一。

为了满足新形势下的超低排放要求,电袋复合除尘器需要在已经建立的基础上寻求新的突破,以进一步提高性能、降低排放值。为此,国内主要环保企业企业提出和开发了超净电袋除尘技术,目标是确保除尘器出口排放稳定保持小于10mg/Nm3,甚至小于5mg/Nm3。这样可以避免电厂在尾部烟气处理系统增设湿式电除尘器,节省投资和占地,同时简化系统提高了可靠性。超净电袋除尘技术的开发具有巨大的挑战性,同时又具有重要的实际意义和迫切性。

2 超净电袋除尘技术的研究与开发[2、3]

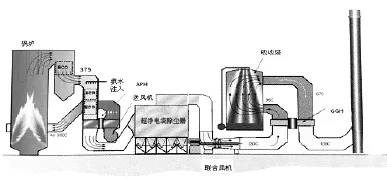

常规电袋除尘器的技术一般可保证除尘器出口的排放浓度在15~30mg/Nm3,超净电袋除尘器出口的排放浓度必须小于10mg/Nm3,甚至小于5mg/Nm3。因此,需要在多项技术上有创新和突破。从某种意义上说,超净电袋除尘技术又是一个新的飞跃,因为,超净电袋除尘器的排放浓度要比排放浓度已经很低的常规电袋除尘器再减少一半以上。该技术的流程见图1。

图1 超净电袋除尘技术流程图

2.1提高电区的捕集效率与荷电能力技术

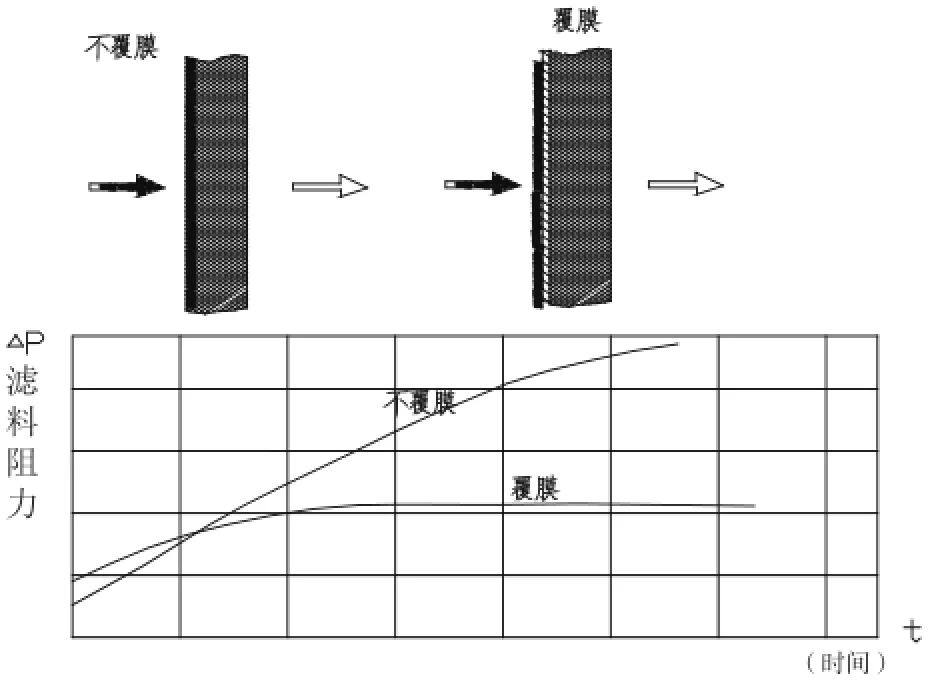

电袋复合除尘器是由“电区”和“袋区”有机结合而成,而袋区的低排放,首先与袋区的入口浓度有关。实验表明,在袋区入口浓度<5g/Nm3时,当采用优良品质的滤料,气布比为1m/min时可以达到出口排放浓度<5mg/Nm3的要求。为此,要保证电区有足够捕集效率。根据多依奇效率公式[4]

显然,改进两极结构和保证两极的供电电压对提高电区的捕集效率和粉尘的荷电能力十分重要。在超净电袋除尘技术的研发过程中,我们首先着重于具有优越电气性能的电极的开发,超净电袋除尘器开发配用了性能优良的阴极线。其伏安特性如图2。

图2 超净电袋除尘器的伏安特性

通过大量的试验研究表明,超净电袋除尘器的电区需保证极板比表面积>40m2/m3/s,平均场强>3kV/m3,板电流密度>0.5mA/m2,方能使电区的特性满足要求。

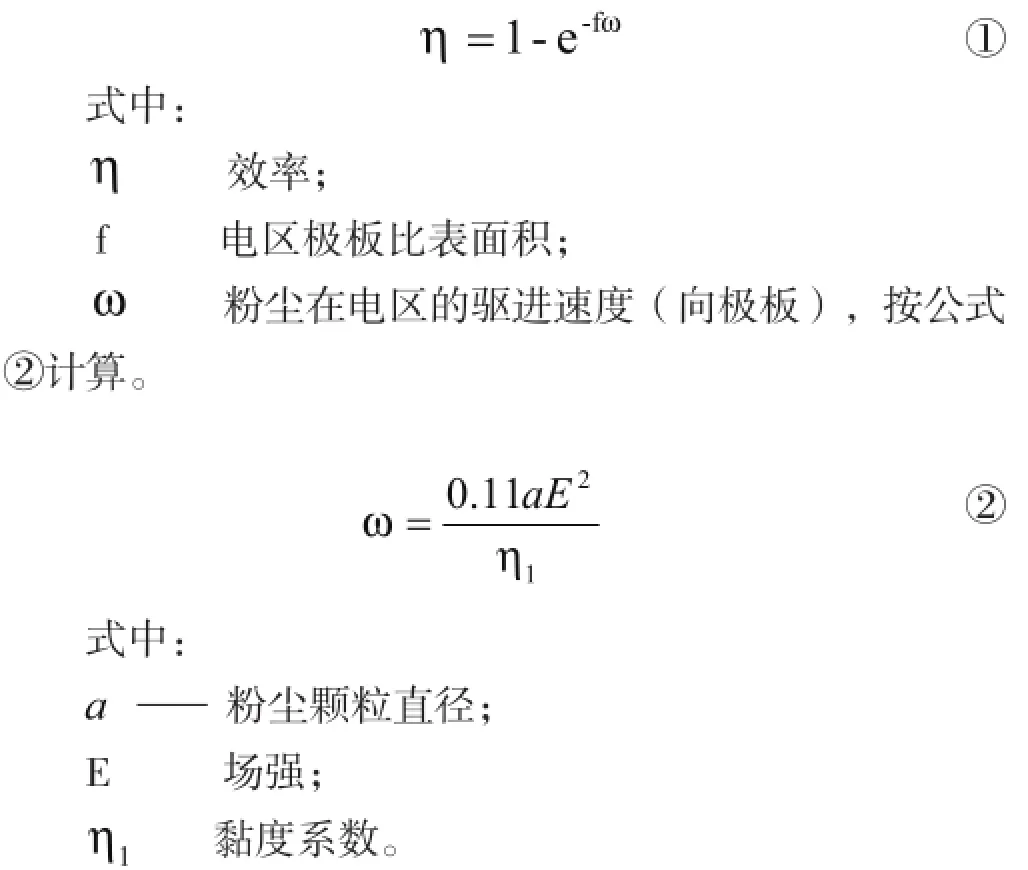

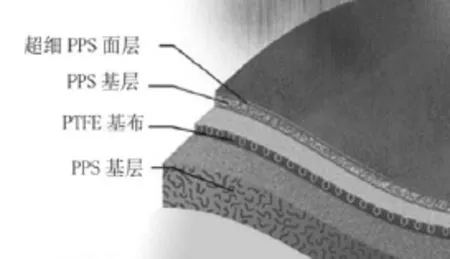

2.2 覆膜滤料和梯度滤料的开发研究电袋复合除尘器的排放浓度与袋区的滤料结构密切相关,为保证超低排放,国内研发出了覆膜滤料和梯度滤料。覆膜滤料是将多孔状聚四氟乙烯薄膜黏在基底滤料上,由于滤膜的微孔孔径大多小于粉尘的粒径,所以在烟尘过滤过程中绝大多数粉尘被阻挡在滤膜的外面(见图3),甚至可以实现“零排放”。因而,采用覆膜滤料的表面过滤技术既可保证超低排放又可使滤料的阻力降低,节省运行能耗。=

图3 覆膜滤料图

覆膜滤料的质量包括三个方面:

(1)PTFE树脂的质量

PTFE树脂的质量主要表现在它的分子量上。PTFE的分子量可在80万~1450万范围内变化,用于覆膜滤料的PTFE分子量应在700万以上。

(2)PTFE膜拉膜工艺

膜的厚度为10~15μm,微孔数量达1×109/cm2。此外,优良的滤膜应该是微孔分布均匀而不是杂乱,纤维刚性大,孔隙率大。图4是两种不同的PTFE膜。

图4 两种不同的PTFE膜

(3)滤膜与滤料的结合强度

基底滤料和薄膜的结合有两种方法:1)热结合方法,即在一种专业设备上,两者在高温、高压的作用下,使热塑性基底滤料与PTFE薄膜结合。2)用高温黏合剂黏合,这种方法覆合强度较低,在使用过程中容易脱膜,而且黏合剂会堵住滤孔降低膜的透气性,因而不应采用后面一种方法。

梯度滤料是指在滤料的迎尘面采用一层超细纤维,使滤料过滤时获得高精过滤性能,而在背尘面采用较粗纤维,使滤料的过滤阻力降低,开发梯度滤料的目的就是要寻求获得性价比更优的滤料。图5显示的是梯度滤料的结构。

图5 梯度滤料的结构

通过试验室的VDI过滤性能试验机进行常规滤料、梯度滤料、覆膜滤料的性能试验。试验结果显示,覆膜滤料的性能优于梯度滤料,而梯度滤料优于常规滤料(如图6)。

图6 3种滤料性能试验图

此外,为保证除尘器的超净排放,滤袋的制作也有严格要求。例如,滤袋头部的弹簧圈材料、厚度、宽度等需符合设计要求,袋身的缝制应采用热熔法,当采用机针缝制时必须对针孔采取必要措施。

2.3流场调节与均布性技术研究

除尘器内气流分布的好坏将会影响除尘器的除尘效率、阻力以及滤袋的寿命。对电袋复合除尘器的气流分布(见图7),通过三部分进行研究:

图7 电袋除尘气流分布试验模型

第一部分:进入除尘器前的烟气管道的气流分布,其可以通过实体模型试验或CFD计算较容易地达到各管道流量偏差小于5%的要求。

第二部分:从除尘器进口至电场区,其要求是保证气流沿电场断面均匀分布,使得电场发挥最佳效果。经过研究,合理地设置和调节进口喇叭内的气流分布板,可达到几何均方根差σ<0.2的要求。

第三部分:气流在袋区的合理分布,必须达到以下两个指标:1)各袋室的流量偏差小于±5%;2)每个袋室内,各滤袋流量的几何均方根差σ<0.2。

电袋气流分布可通过以下方法实现:

先进行1∶14的实体模型试验,并与CFD计算对比,然后调整CFD计算初始条件,使其符合实体模型试验结果,从而确定正确的CFD计算初始条件,最后再进行工业设备1∶1的CFD计算。

实现气流在袋区有合理的分布可采取以下方法:1)调整袋区的布置(正面、侧面、底面三者的比例)和设置灰斗上端的阻流板;2)改变袋室内提升孔的直径;3)调整提升阀的提升高度;4)改变净气室高度或排气管位置。

此外,还需开展系统的优化设计,使得系统既有合理的流场分布又有最低的阻力。

2.4细微颗粒聚并技术的研究

大量的检测数据表明,除尘器出口逃逸的粉尘80%以上为粒径小于2μm的细微粉尘,这些粉尘粒径小、质量小,极易随气流从除尘器中穿透逃逸。因此,要减少排放,关键是要提高除尘器捕集细微颗粒物的能力。

颗粒物在电场内的荷电主要有扩散荷电和场致荷电两种方式。一般而言,大于2μm粒径的粉尘以场致荷电为主,小于1μm粒径的粉尘以扩散荷电为主,对于粒径在1μm左右的细颗粒物,两种荷电方式对其作用都不强,所以很难被电区捕集,使得电除尘器存在一个“逃逸窗口”,从而降低了除尘效率[5]。但是细颗粒物通过电区时可发生极化作用,极化的细颗粒物易于聚并形成大粒径颗粒或颗粒链(见图8),超净电袋除尘器通过电区的强化作用,增强了细颗粒物的极化效果,对细微颗粒物凝并长大具有显著作用,辅之以覆膜滤料或梯度滤料的协同作用,因而大大增强了电袋复合除尘器对PM2.5等细微颗粒物的捕集性能,使得超净电袋除尘器的排放浓度明显低于常规电袋除尘器。

图8 细颗粒聚并形成颗粒链

2.5超净电袋除尘器对设备的设计、安装要求更严格

超净电袋设备设计的主要要求有:取消前段时间普遍采用的旁路烟道,减少了旁路泄漏引起的超标排放;增强袋区的花板(一般厚度>8mm)刚度,使滤袋悬吊更可靠;花板必须采用激光加工。

超净电袋设备安装的主要要求有:1)安装后所有密封焊缝都必须按规定进行煤油检查;2)滤袋安装后需要整体进行荧光粉检漏试验,发现焊缝或滤袋与花板联结处有泄漏时须及时处理。

3 超净电袋除尘实际工程的应用

广东沙角C电厂2号660MW燃煤机组原配套的电除尘器由国外ABB-CE公司设计制造。电除尘器为卧式干式4室4电场4通道设计,除尘器的比集尘面积较小,除尘效率过低,烟尘排放浓度高。珠三角地区环保要求严格,原除尘器面临增效改造的情况。因受现有场地、燃煤及运行等条件限制,2014年底经电厂多方调研,最终决定采用超净电袋复合除尘器改造方案。

3.1改造方案

该改造方案采用超净电袋复合除尘技术对原有电除尘器进行改造,不加长柱距,不加宽跨距,保留原支架、壳体、灰斗、进口喇叭等。第1电场阴阳极系统、振打系统全部更换,阴极系统采用前后分区供电方式,原整流变压器利旧,第2、3、4电场空间改造为长袋中压脉冲行喷吹袋式除尘区。改造范围包括:前至电除尘器进口喇叭前烟道直段(包含烟气隔离挡板门及预涂灰系统),后至出口水平烟道末端(与垂直段交界处),上至顶部起吊设备,下至输灰系统为界,配套电气控制系统及相应土建工程。

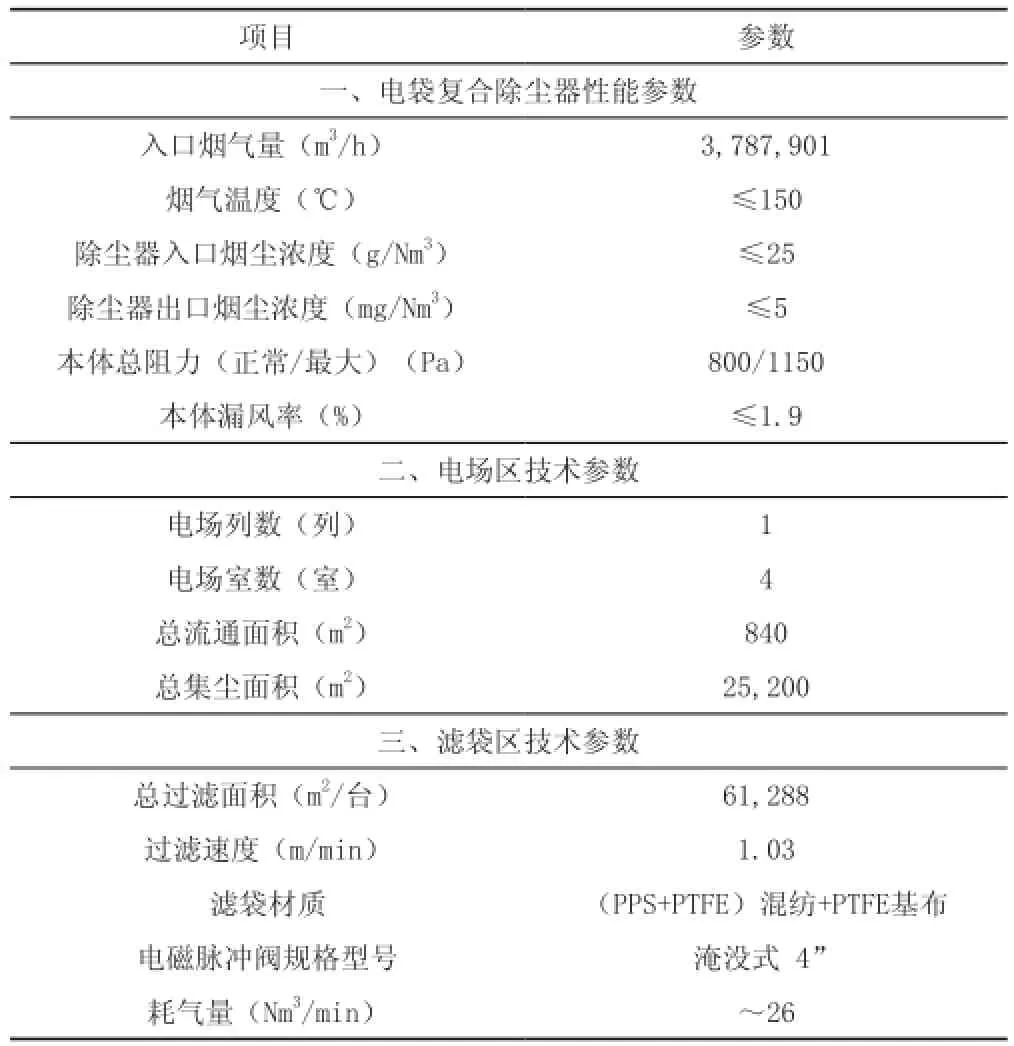

改造后:每台炉配套1台电袋复合除尘器,每台除尘供电区;滤袋区沿烟气方向共设置4个烟气通道。改造后除尘器的总体布置如图9所示,主要技术参数见下表。

图9 总体布置图

主要技术参数表

3.2项目的技术特点

根据该项目烟气量大、场地小、工期短等特点,电袋复合除尘改造采用了一系列先进的技术及措施,不仅如期完成改造工程,而且成功实现了超低排放。其技术特点及优势有以下几方面:

(1)利旧电除尘器基础和结构

该项目采用超净电袋复合除尘技术对原电除尘器进行改造。第1电场阴阳极系统、振打系统全部更换,阴极系统采用前后分区供电方式,原整流变压器利旧,阴阳振打系统采用顶部电磁振打技术,节省空间。第2、3、4电场阴阳极系统、振打系统全部拆除,并安装滤袋,改造为滤袋除尘区。除尘空间不向后延长,并在原电除尘器设计基础上,各纵横跨距不发生变动,保留原钢构架、壳体、灰斗、进口喇叭口、气流均布板等,对电除尘保留部分重新进行强度核算并作相应处理,降低投资费用。

(2)强化颗粒荷电,提高电区可靠性

通过改善电区极配型式,提高颗粒荷电以及电场区除尘效率。放电极采用高放电性能的芒刺电极,有效增加针端放电性能,增加板电流密度,提高电场强度,增加颗粒的荷电量,强化了电区颗粒荷电效果,提高了电区的收尘效率。同时采用前后小分区供电技术,提高电区可靠性,即将每一机械电场分为3个小分区,并分别对3个独立的电力分区供电,这样每一机械电场的平均工作电压可升高,颗粒荷电量相应也得到提高,尤其对细颗粒荷电与电凝并发挥了重要的作用。分区供电可使电场内发生故障时退出的工作区域少1/3,可靠性至少提高1倍。

(3)合理的气流分布

大型机组配套的除尘器处理烟气量大,内部结构复杂,因此电袋复合除尘器袋区的气流分布是一个难点。该项目采用了CFD气流模拟分布实验来指导除尘器内部结构的设计,通过采取净气室大室结构、合理设计净气室高度、合理布置滤袋等多项技术措施来保证除尘器袋区的气流分布合理性,使得进入袋区各分室的流量偏差小于5%。

(4)采用密闭式高净气室结构

电袋复合除尘器采用高净气室结构。每个净气室仅在顶部设置1个人孔门,滤袋的安装和更换工作可以在净气室内部完成,确保在恶劣气候条件下也能顺利完成滤袋、袋笼拆装工作,而且高大的净气室结构可以使净气室内的烟气流速降低,有利于袋区的气流分布,同时降低了除尘器的机械阻力。

(5)采用高精度过滤材料

滤袋是电袋复合除尘器的关键部件,滤料的选型设计直接影响除尘器的整体性能,滤袋的过滤精度直接关系到烟尘排放值。综合考虑烟气含氧量、烟气温度、出口烟气浓度等参数,该项目在滤袋选型上提出了更高的要求,滤料选用50%PPS + 50%PTFE / PTFE(基布)材质,并在滤袋表面进行PTFE热熔覆膜处理,提高了滤料的过滤精度。同时在完成缝制后,在针孔处增加涂胶工艺,即使用耐温的密封胶封堵针孔,杜绝烟尘的渗透、逃逸,确保除尘器能实现长期稳定低排放。

3.3改造效果

该项目是超净电袋除尘技术成功应用的一个典范,原静电除尘器出口烟尘浓度在60~80mg/Nm3,2015年初实施超净电袋除尘器改造,并顺利投入运行。2015年4月,经第三方测试结果表明,在机组平均负荷为658MW时,超净电袋除尘器出口烟尘浓度为3.70mg/Nm3,本体压力降为774Pa,除尘效率达到99.97%,烟囱出口烟尘排放浓度大大低于新标准的排放限值。排放量仅为改造前的1/20,效果极为显著,圆满实现了出口排放浓度小于5mg/Nm3的超低排放目标。

4 结论

通过研究和工程实践表明,采用超净电袋除尘技术可使除尘器出口烟尘浓度小于10mg/Nm3,甚至小于5mg/Nm3,从而为实现“超净排放”目标,开辟了一条有效的技术路线。超净电袋除尘技术以投资少、运行费用低、占地面积小等优点,正在被越来越多的用户所接受。

[1] 中国电力企业联合会.2014年度火电厂环保产业信息[R],2015,5.

[2] 黄炜,林宏,等. 电袋复合除尘技术的试验研究[J].中国环保产业,2011(7).

[3] 黄炜.电袋复合除尘技术研究[J].电力科技与环保,2013(10).

[4] 刘后启,林宏. 电收尘器[M].中国建筑工业出版社,1987,54.

[5] 靳星.静电除尘器内细颗粒物脱除特性的技术基础研究[D].清华大学,2013.

Research and Application on Ultra-clean Electrostatic Bag Precipitation Technology

HUANG Wei

(Fujian Longking Co., Ltd, Fujian Longyan 364000, China)

The emission standard of air pollution has tended towards strict in recent years in our country. The “ultra-clean emission” has become the great trend of the environmental protection development of electric power. The paper presents the main R & D thought and the new result of ultra-clean electrostatic bag precipitation technology with a stable and high efficiency. Based on the cases of the engineering practices, the paper shows the outstanding strongpoints of ultra-clean electrostatic bag precipitation technology and realizes the advantage which emission concentration at the exit is less than 5mg/Nm3.

ultra-clean electrostatic bag precipitation; ultra-clean emission; technical research; engineering application

X701

A

1006-5377(2015)07-0027-06