模拟浪溅区波浪冲击动态应变检测装置设计

2015-08-18苏波泳曹宇鹏花国然陈贻平马剑军

王 恒,苏波泳,曹宇鹏,花国然,陈贻平,马剑军

模拟浪溅区波浪冲击动态应变检测装置设计

王恒1,苏波泳1,曹宇鹏1,花国然1,陈贻平2,马剑军2

(1.南通大学机械工程学院,江苏南通226019;2.上海振华重工集团(南通)传动机械有限公司,江苏南通226017)

为研究工程结构材料的动态力学性能和失效机理,提出一种模拟浪溅区波浪冲击动态力学性能检测的新方法,并针对该方法设计一种实现波浪冲击动态应变检测的自动化装置。以690MPa高强钢试件为对象,使用该装置检测其在不同浪速、不同作用时间和不同冲击方向的波浪冲击作用下的动态应变,实验结果符合理论分析,证明该装置准确可靠,为研究波浪冲击动态应变作用机理提供一种新的实验方法。

浪溅区;波浪冲击;动态应变;检测装置

doi:10.11857/j.issn.1674-5124.2015.09.017

0 引言

浪花飞溅区(简称浪溅区)是指在海洋环境中,海水的飞沫能够喷洒到工程结构表面,但在海水涨潮时又不能被海水所浸没的部位[1-2]。该区域的工程结构长期受到波浪载荷的冲击作用,使得结构物表面由于弹性变形和振动产生微裂纹,这些微裂纹经过长时间的积累会严重影响结构的承载能力,使得结构的安全可靠性减弱,最终将导致结构功能的散失,甚至结构破坏[3]。

波浪冲击作用机理十分复杂,自20世纪60年代开始,国内外学者就开展了波浪对海洋结构物冲击作用的研究。Wang[4]假定结构为刚性且表面光滑,给出了计算波浪冲击力的方法;Kaplan等[5-7]采用与处理小尺度水平圆柱相近的方法,给出了作用在水平板上的冲击力公式;过达等[8-10]分别给出了不同试验条件下冲击力的经验公式。周益人等[11-12]利用求解含有自由表面的、二维不可压缩粘性流体非定常运动的流体体积法(VOF)建立了求解波浪冲击压力的数学模型。上述研究均假设波浪正向作用在海洋结构物上,并且主要针对波浪冲击力进行研究,关于波浪冲击过程中结构物产生的动态应变研究目前鲜有报道。

本文设计了一种模拟波浪冲击的实验与动态应变检测装置,以海洋工程用钢690MPa高强钢为对象,采用该装置进行检测,获得了其在波浪冲击下的动态应变过程,为研究波浪冲击动态应变作用机理奠定了实验基础。

图1 动态应变检测装置硬件系统示意图

1 理论分析

1.1波浪冲击理论

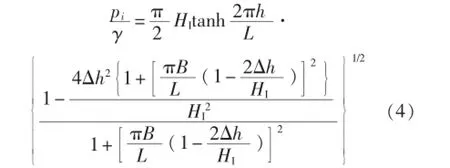

波浪对透空式建筑物上部结构冲击问题可以归类为抨击问题。作用在结构上的波浪力包括两部分:首先是一个瞬时的冲击力,其次是缓慢变化的动水压力。假定结构离开静水面(y=0)的高度为Δh,结构为刚性结构且表面充分光滑,其压力控制方程[4]为

式中:a——结构表面面积;

p——压强;

M——对应冲击力的水体质量;

H——自由表面离开静水面的距离;

G——重力加速度;

u、ν——自由面水质点的水平速度与垂直速度;

Ve——质量M在垂直方向的速度;

γ——水的容重;

t——作用时间。

得到结构表面各点的波浪冲击压强计算公式为

式中:HI、L——入射波波高与波长;

B——计算点到结构前缘的距离;

h——波面高度;

Δh——平板底面距离静水面的高度。

1.2金属材料动态本构模型

目前材料的动态力学性能主要是通过实验测量的方法进行研究,金属材料动态本构模型则是根据实验所测数据来描述外载作用下材料相对应的响应,为材料在工程设计和数值模拟计算中安全可靠的应用提供有力保障。在多种描述金属动力响应的本构模型中,Johnson-Cook模型运用最为广泛,其模型形式简单、物理意义清晰、易于添加修正项,Johnson-Cook模型的表达式[13]为

式中:σ——等效应力;

ε——等效塑性应变;

A、B、C——材料相关系数;

n——应变硬化指数。

2 动态应变检测方案

2.1硬件系统设计

动态应变检测装置由波浪冲击系统、工控机、数据采集系统等组成,如图1所示。

冲击系统主要包括冲击平台系统及冲击速度控制系统,冲击系统平台通过光栅传感器8读取平台的位置模拟量信号,转换成电压数字信号后,传送到MAC-3002SSP4运动控制卡16上;工控机从控制卡上读取平台的位置信息,从而控制X、Y及旋转方向的空间运动,实现对冲击位置及角度的控制。冲击速度控制系统通过伺服电机22控制调速阀19,改变冲击管道的流量,并通过流量计17监测流速,达到控制冲击速度的目的。

图2 动态应变检测装置上位机交互界面

该系统以工控机为上位机,步进机电有限公司的MPC03运动控制卡为下位机,通过PCI总线实现上位机与MPC03运动控制卡之间的通信。上位机向运动控制器发出运动控制指令,并通过PCI总线获取运动控制器的当前状态和相关控制参数,也就是说上位机主要完成人机交互界面的管理、控制系统实时监控信息的显示等工作。下位机MPC03卡则负责完成运动控制的所有细节,如实时轨迹规划、位置闭环伺服控制、主机命令处理和控制I/O管理等。电机采用松下伺服电机MSMD022S1,其驱动器采用MINAS-A4系列。

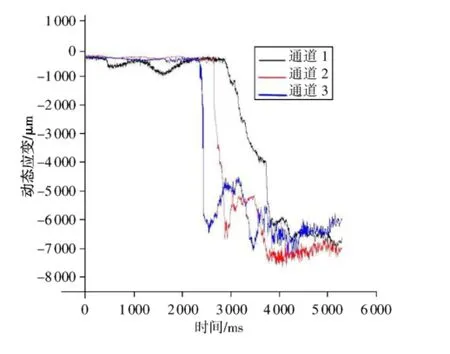

图3 0°方向10m/s冲击流速下动态应变

图4 0°方向10m/s冲击流速下动态应变

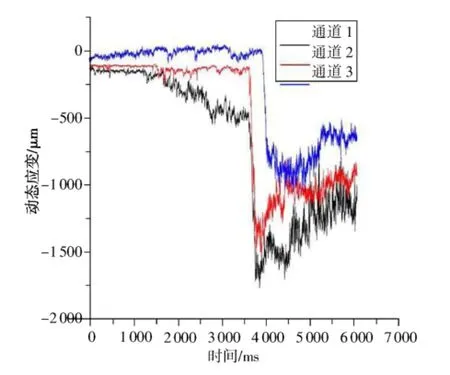

图5 30°方向2m/s冲击流速下动态应变

2.2软件系统设计

动态应变检测装置上位机交互界面如图2所示,主要功能有:读取冲击系统的位置信息反馈,控制喷头位置;根据检测系统与库文件的对比,确定装置是否正常工作。

软件系统的主要工作流程为

1)初始化,所有装置复位;

2)设置所需测试的位置参数N1…Na…Nmax;

3)工控机根据指令调整至测试的位置,设置所需测试的不同流速M1…Mb…Mmax;

4)调整流速,喷枪开始工作,通过光纤传感器检测喷枪是否正常工作,如不能,则检测调整喷枪装置;

5)喷枪正常工作,开始冲击试样,应变片花采集数据,将所采集的数据与库文件进行对比,检测STTS应变检测模块是否正常工作,如不能,则需调整检测模块;

6)应变检测模块正常工作,将所检测的数据进行储存,将存储数据与库文件对比,分析试样的应变状态;

7)一种流速测试完成,检测流速是否测试完成,如未完成,则调整至下一流速,跳至步骤4),重新开始测量;如所设置的流速已测试完成,则跳至步骤3),开始下一位置的测试;

8)检测所设置的位置是否测试完成,如完成,则测试结束。

2.3实验装置数据采集

采用设计的动态应变检测装置,以海洋工程用钢690MPa高强钢为对象,对工件表面采用120#~2000#砂纸打磨,并用乙醇清洗风干,然后将350Ω应变片沿30°、90°、150°方向粘贴于工件表面,检测其在2,10m/s流速下的冲击动态应变过程,如图3、图4所示,并对2m/s冲击流速下0°、30°、60°方向的动态应变进行采集,如图4~图6所示。

图6 60°方向2m/s冲击流速下动态应变

3 结束语

1)提出了一种模拟浪溅区波浪冲击动态力学性能检测的新方法,并针对该方法设计了一种实现波浪冲击动态应变检测的自动化装置。

2)以690MPa高强钢试件为对象,使用该装置检测其在不同浪速、不同作用时间和不同冲击方向的波浪冲击作用下的动态应变,实验结果符合理论分析,证明该装置的可行性。

3)通过动态应变数据采集系统采集到波浪加载后结构表面动态应变作用过程,提取冲击过程特征信息,确立材料表面应变变化范围,为建立海洋工程结构本构模型提供实验基础。

[1]陈君,黄彦良,侯保荣.低碳钢在浪花飞溅区的腐蚀防护研究进展[J].腐蚀科学与防护技术,2012,24(4):342-344.

[2]黄桂桥.合金元素对钢在海水飞溅区腐蚀的影响[J].腐蚀与防护,2001,22(12):511.

[3]许亮斌,陈国明.考虑断裂和腐蚀失效的海洋平台动态可靠性研究[J].石油学报,2009,30(1):132-135.

[4]Wang H.Water wave pressure on horizontal p lates[J]. Proceedings of ASCE,1970,96(HY10):1997-2007.

[5]Kaplan P.Wave impact force on offshore structures'-examination and new interpretations[C]∥Offshore Technology Conference.Houston,1992:79-86.

[6]Goda Y.A comparative review on the functional forms of directional wave spectrum[J].Coastal Engineering,1999,41(1):1-20.

[7]Elghamry O A.Uplift forces on platform decks[C]∥Proceeding of Offshore Technology Conference OTC 1381.Dallas:OTC,1971:537-548.

[8]过达,蔡保华.透空式建筑物面板上波浪上托力的计算[J].河海大学学报,1980,1(1):14-33.

[9]Wang Y X,Liu M Z,Bing R E N.Experimental study of wave slamming[C]∥OMAE.98.Lisbon:OMAE,1998.

[10]任冰,王永学.不规则波对浪溅区结构物冲击作用的试验研究―频域分析[J].海洋工程,2003,21(4):53-60.

[11]周益人,陈国平,黄海龙,等.透空式水平板波浪上托力冲击压强试验研究[J].海洋工程,2004,22(3):30-40.

[12]王永学,任冰.波浪冲击过程的湍流数值模拟[J].水动力学研究与进展:A辑,1999,14(4):409-417.

[13]Johnson JR,Cook W H.Fracture characteristic of three metals subjected to various strains,strain rates,temperatures and pressures[J].Engineering Fracture Mechanics,1985,21(1):31-48.

Design of dynam ic strain detection device for simulation of wave im pact in sp lash zones

WANG Heng1,SU Boyong1,CAO Yupeng1,HUA Guoran1,CHEN Yiping2,MA Jianjun2

(1.School of Mechanical Engineering,Nantong University,Nantong 226019,China;2.Shanghai Zhenhua Heavy Industries Co.,Ltd.,Drive Mechanism Company(Nan Tong),Nantong 226017,China)

A new detection method for simulating the dynamic strain of wave impact in the splash zones was presented to estimate dynamic properties and failure mechanism of materials used in engineering structures.Moreover,an automatic device was designed to detect the dynamic strain based on the method.The test was performed using 690MPa steel as the test object.Its dynamic strain processes were detected under the waves of different angles and velocities.The experimental results are consistent with the theoretical analysis and indicate that the device is accurate and reliable,and has provided a new experimental method for the dynamic strain mechanism of wave impact.

splash zone;wave impact;dynamic strain;detection device

A

1674-5124(2015)09-0075-04

2014-12-28;

2015-02-25

江苏省自然科学基金面上项目(BK20151271)南通市应用研究计划项目(BK2014009)

王恒(1981-),男,副教授,博士,研究方向为海洋工程重型装备可靠性。