同步测量导电复合材料电阻-粘弹响应的柔性电极设计

2015-08-18周剑锋闫伟霞林丹丽

周剑锋,闫伟霞,林丹丽

同步测量导电复合材料电阻-粘弹响应的柔性电极设计

周剑锋1,2,闫伟霞2,林丹丽2

(1.东华大学纤维材料改性国家重点实验室,上海201620;2.东华大学分析测试中心,上海201620)

设计并构建包括导电胶带电极和铜丝电极在内的两种柔性电极,用于对聚合物导电复合材料的电阻和粘弹响应进行同步测定;同时,提出一种基于电测量的方法来评估压敏导电胶带的固化过程。实验结果显示,在加热-冷却循环以及聚合物熔点之上的退火等老化过程的作用下,导电胶带的自粘特性可以有效提高电极和样品表面的粘结强度。铜丝电极能在适应样品变形的同时提供可靠的电接触,更适用于电阻-粘弹响应的同步测量。

柔性电极;导电复合材料;同步测量

doi:10.11857/j.issn.1674-5124.2015.09.008

0 引言

粒子填充聚合物复合材料中的填料网络以及填料-填料、填料-基体间的相互作用,因具有深刻的应用背景而受到学术界的广泛关注[1-5]。由于材料结构在小应变测试条件下不会遭到破坏,动态流变测量一直被视为考察这些复合材料形态与结构的有效手段[6-8]。另一方面,很多聚合物基导电复合材料(conductive polymer composites,CPCs)的电阻率会在基体熔点附近某一温度范围内出现巨大增加,这一行为通常被称作电阻正温度系数效应(positive temperature coefficient effect,PTC);PTC行为之后往往还伴随有电阻负温度系数效应(negative temperature coefficient effect,NTC)的电阻快速降低[9]。尽管这些现象背后的发生机制至今存在争议,但人们普遍认为粒子填充聚合物体系的电导是由贯穿基体的三维填料网络(即渗流网络)造成[10-12]。可以预想,对材料电阻和粘弹响应的同步测定,将为研究导致PTC/NTC行为的渗流网络结构变化提供独特视角,同时揭示有关填料分布和填料-基体相互作用的信息。

电-流变特性同步测定的主要困难在于电极的铺设。金属电极和聚合物表面间的接触电阻很容易造成电阻率测量的不准确以及重现性差[13-14]。由于动态流变测定多在循环剪切条件下进行,因此必须保证电极与试样表面有一定的黏结强度才能确保可靠的电接触。另一方面,铺设的电极不应该对扭矩或模量的测量造成不良影响,并且必须有足够的柔性以适应熔融过程中聚合物基体的显著体积膨胀。最常用的电极铺设方法包括用带弹簧的平板夹将铜箔固定于表面[15-16],将金属箔或金属网嵌入或热压进试样表面[13,17],使用导电胶、导电涂层[18-19]或是导电胶带[20]等。尽管用弹簧夹固定铜箔电极的方法被广泛采用,这种电极配置却并不适用于对PTC行为的研究,因为PTC过程伴随明显的模量和刚度的减小,从而弹簧夹的自重就可能严重损害动态流变测量的准确性和稳定性。而且,即使受力值相同,这种方法也难以给出一个固定的接触电阻值,接触电阻甚至可能在同一组实验中发生变化[21]。尽管压入铜网的方法(正如本文大部分内容中所做的那样)已经被证明可以与导电复合物形成理想的电接触[14,17],这种电极亦存在问题——与试样表面结合太过紧密以至于不可避免地对扭矩的测量造成影响。对那些导电胶和导电银浆一类的电极,它们很难和聚乙烯或聚丙烯之类惰性聚合物为基体的复合材料形成良好接触。即使可以采用某些特别的环氧树脂基质或一些特别的处理方法来结合到CPC上,这样的处理方法要么太过昂贵且需要太多步骤,要么包含一些对环境有害的化学物质。而且,环氧树脂相关的固化和排气过程不但延误加工,还可能要求一些特殊的化学混合和监控设备或是苛刻的环境条件[21]。与以上电极形式相比,导电胶带具有光滑、柔软、且不会在重复弯曲后断裂或破损的优点[20],还具有导电胶柔性、准确度高及无铅等特点[18],但是却要便宜得多并且易于使用。考虑到并非所有使用电极的场合都要经受剧烈的剪切或振动,有时并不要求电极具有太高的结合力,而是可以将它们做得相对更小和更柔顺;如此,导电胶带才展示出它们在静态或不太剧烈的动态条件下的使用前景。

本文研究了电阻粘弹响应(电阻-粘弹响应同步测定)的柔性电极(基于导电胶带),并说明选择该电极的理由,希望借此将动态流变-导电行为同步测定真正发展成为一种研究聚合物导电复合材料的重要手段。

1 实验部分

1.1材料与样品制备

炭黑(CB,VXc-605):上海卡博特公司,初级粒子平均直径25 nm,DBP吸油值1.48 cm3/g,吸碘值90mg/g;高密度聚乙烯(HDPE,5000S):扬子石化公司,密度ρ=0.954 g/cm3,熔体流动指数MFI(190℃)= 0.090 g/min,熔点Tm=132℃;抗氧剂(B215):瑞士Ciba-Geigy公司,相对分子量M=647,Tm=180~185℃。引入抗氧剂可以在200℃以下范围内有效消除氧化引起的聚乙烯基体交联现象[22]。

将CB、HDPE及抗氧剂在Haake转矩流变仪(Rheoflixer PolyLab)内(155℃,50 r/min,15 min)混炼,混炼料在平板硫化机上(165℃,10MPa,10min)热压成片,冷却后获得表面平滑的样片。将样片在模具中自然冷却至室温脱模并裁切出适合动态流变测量的长条形试样,放置过夜后测试电性能。

1.2实验装置与测试方法

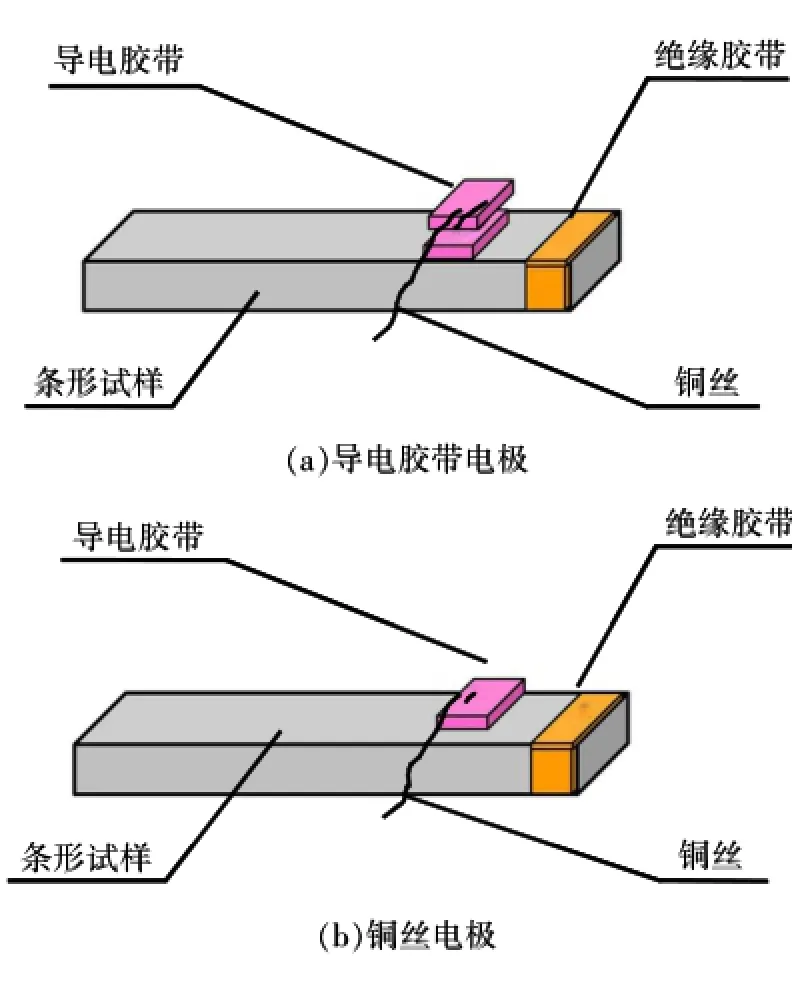

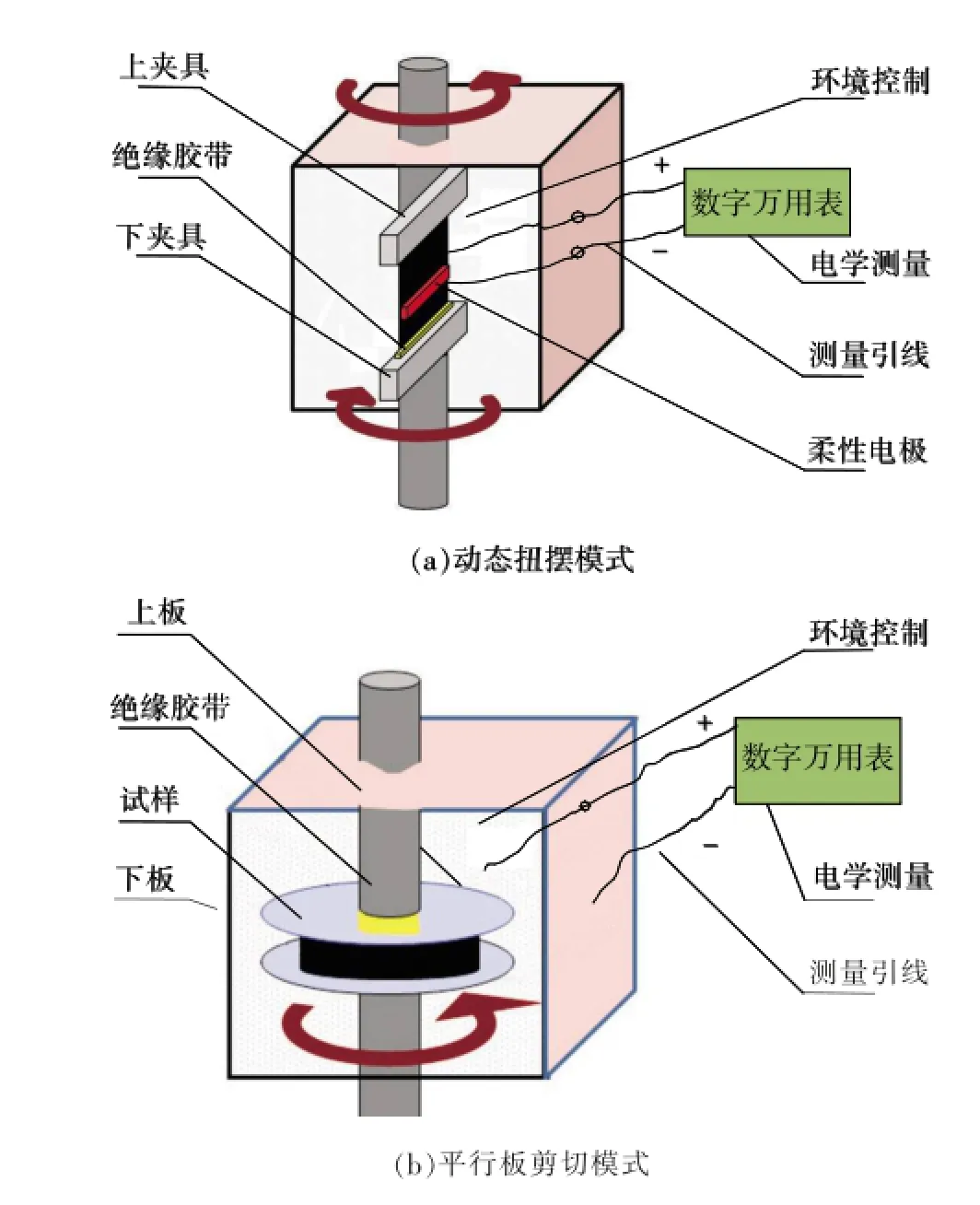

经过模拟和对比实验,确定两种可能的电极铺设方案,如图1所示,为清楚起见,图中只给出样品上表面的情况。第1种(见图1(a))是在试样相对表面粘上两片导电胶带,在导电胶带的外面贴上两根细铜丝作为电阻测量引线,再在细铜丝之外粘接另外两片导电胶带做成一种三明治(夹心)结构,以下称之为“导电胶带电极”。另一种电极配置(见图1(b))则是直接将两根细铜线置于试样相对表面,然后用两片导电胶带从外面固定,以下称为“铜丝电极”。两种方案中的柔性电极都应尽可能远离试样的中心以减少高温下试样变形带来的破坏。使用一般的扫描电子显微镜用导电胶带即可,这些胶带通常是在粘性基质中植入微米级导电碳粒做成的压敏胶带(更高级的胶带则以银等材料作导电组分)。采用细铜丝作电极引线是考虑到其较小的接触面积能够更好地适应试样的变形和热膨胀;这些铜丝不应太长,以免造成测量误差。由于流变仪整体是连通的金属,试样两端必须设置绝缘胶带以将其与整个仪器隔离。图2为采用柔性电极的电阻-粘弹响应同步测量示意图,测量参数包括储能模量(G′)、损耗模量(G″)、损耗角正切(tanδ)以及电阻(R)。

图1 文中所用两种电极配置方式的示意图

图2 不同加载方式同步测量装置示意图

实验在动态流变仪(如高级流变扩展系统ARES)上进行,电阻测量导线沿流变仪夹具中轴引出样品室,并连接到计算机控制的电阻自动测量装置。所有的电测量以两探针方式沿试样的厚度方向进行,测量电压不能太高以尽量减少自发热。最关键的问题在于,并不是简单地将导电胶带粘贴于试样表面就满足测量要求,而是必须先进行特定的预处理。一般在正式测量前使试样经历一次加热、冷却循环或是在熔点以上的高温热处理,利用导电胶带的自粘效应(即逐步固化过程)来降低接触电阻及提高黏结强度。前期实验工作表明,经过特定预处理的铜丝电极能更好地用于电阻-粘弹响应同步测定。

流变测量在ARES上以温度扫描模式进行,加热速率2℃/min,升温范围25~140℃。测量应变和频率分别固定为0.5%和1 rad/s。样品与流变仪整机间用耐热绝缘胶带(3 M®7 4#绝缘胶带)绝缘。用导电胶带(日本JEOL公司)将两段细铜丝固定到样品的相对面上作为测量电极。该导电胶带是由微米级导电碳粒混入粘性基质中制得的压敏胶带。用两探针方法测量沿着样品厚度方向的电阻变化,测量电压为1V,测量在基于Escort-3146A数字万用表(台湾富贵公司)的微机控制自动测量系统上进行。由于计算实际接触面积的困难,实验中直接测量样品电阻而非电阻率。为了论证该电极配置模式的合理性,采用公认接触良好的铜网电极制备了部分样品以作比较。

2 结果与讨论

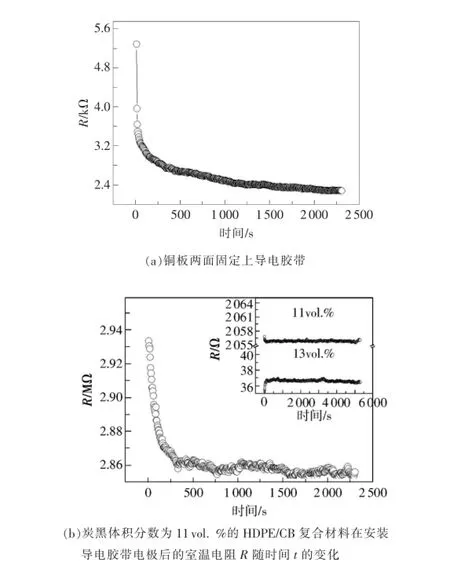

2.1导电胶带的自粘效应

若直接采用双面导电胶带作为测量电极,即导电胶带电极,充其量只是一种半导电材料而非良导体,其在12mm×7mm的接触面积下给出kΩ数量级的本体电阻,因而并不适合直接用作电极。图3给出了安装导电胶带电极不同样品的电阻随时间变化情况。如图3(a)所示,两边固定上导电胶带的铜板的测量电阻随时间单调下降,且始终明显高于铜板的本征电阻(不超过0.2Ω)。电阻随时间的不断下降只能被归因于压敏导电胶带的缓慢固化过程,正是后者导致了自粘效应的产生。随着固化过程的不断进行,该自粘效应令电极-样品间粘结增强,进而增大电极处接触力和有效接触面积,最终导致接触电阻和总电阻显著下降[23-24]。图3(b)显示,炭黑体积分数为11 vol.%的HDPE/CB复合材料在安装导电胶带电极后的电阻同样随时间不断减小。然而正如插图所示,炭黑体积分数为11 vol.%和13 vol.%的HDPE/ CB复合材料在装载铜网电极时只发生微小的时间依赖电阻变化。因此,图3(b)中的显著电阻下降同样只能归结于导电胶带的自粘效应及由此导致的接触电阻减小。比较图3(a)和图3(b),不难推出,接触电阻的实际数值与样品的初始电阻率有关,这与Norman等[25]的观察结果相符。这一发现暗示导电胶带的本体电阻只贡献总的接触电阻的一部分。考虑到不论HDPE/CB复合材料还是导电胶带都是通过向绝缘基体中添加导电碳粒制得,认为电极接触处碳粒间的隧穿电阻同样贡献于总的接触电阻,并且其数值在一些低填料含量体系中甚至超过导电胶带的本体电阻。图3(b)充分显示,自粘效应同样导致隧穿电阻的显著降低。从这层意义上来说,电阻测量方法提供了一种评估压敏导电胶带固化过程(包括固化速率和程度)的有力工具。

图3 安装导电胶带电极不同样品的电阻随时间变化

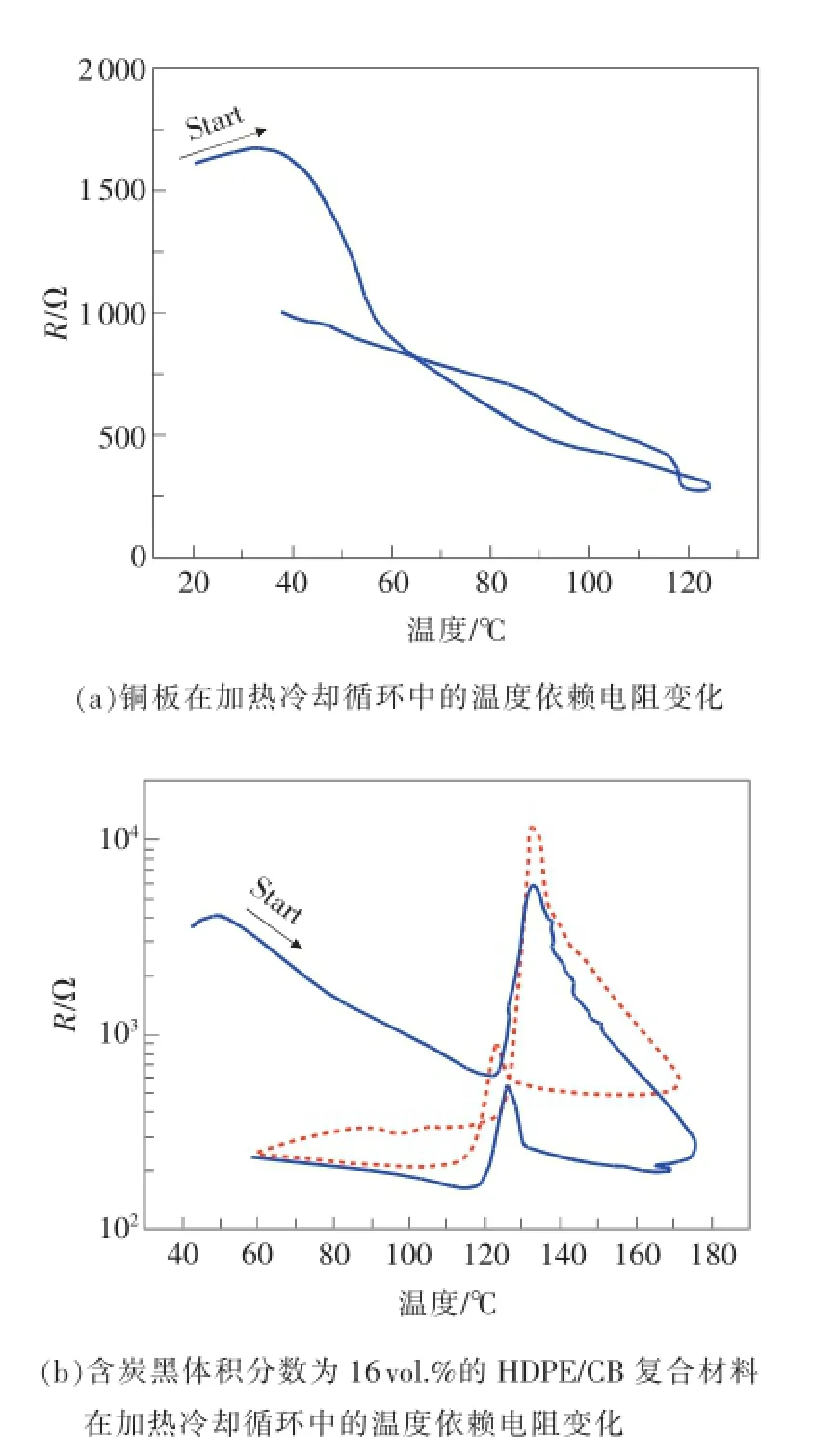

图4 不同样品在加热冷却循环电阻变化

图4给出了铺设有导电胶带电极的铜板和HDPE/CB复合材料(填料含量为16 vol.%)在加热-冷却循环中的电阻变化。最初的一点微小上升之后,第1次加热-冷却循环中图4(a)和图4(b)中的电阻均呈现显著下降。最初的电阻上升可能是由于从导电胶带开始的热传递带来了电极接触界面处的温度不匹配,导致导电胶带热变形减小了电极处的有效接触面积。一旦样品本身开始受热膨胀,导电胶带的变形便主要依赖于聚合物基体的体积膨胀而不是初始的热传递过程了。升高温度有利于改善电极和样品之间的“浸润性”和最终的结合强度[26],并且不断加速导电胶带的固化和自粘过程,引起电阻的显著下降。聚合物基体的熔融过程开始后,电阻亦开始上升,直到熔融过程完成后电阻又转而下降。换言之,图中的电阻峰反映的正是HDPE/CB复合体系的本征PTC/NTC行为[27]。图4(a)和图4(b)给出的冷却过程中电阻回复行为有很大区别,图4(a)中电阻几乎恢复到初始值,而图4(b)中的电阻则在第1次加热-冷却循环之后发生明显下降。这一区别可以用聚合物基体的熔融来解释。图4(a)中的电阻降低仅仅是因为加热导致的“浸润性”改善和接触力提高,所以冷却过程伴随的热收缩必然引起电极接触面积减小和电阻增大[28]。而在图4(b)中,随着聚乙烯基体的软化和熔融,模量和硬度的不断减小提供了其与导电胶带之间更牢固的结合和更紧密的接触。即在加热-冷却的循环过程中,电极接触界面处发生了某些不可逆的变化,这种变化在随后的冷却过程中得以保持并且导致室温电阻的明显减小。在一定程度上,可以理解为导电胶带被“嵌入”了样品表面的熔融区,而这在图4(a)所示的体系中由于铜板的刚性是不可能出现的。尽管供应商不建议在130℃以上长时间使用导电胶带以确保不会损失对新表面的黏着性,但同时也声称任何已经被粘接的物质仍应保持其原始的粘结强度[26],后者与我们的实验结果相符。如图4(b)所示,在第2个升-降温循环中,HDPE/CB复合材料表现出典型的PTC/NTC行为,与之前在镶嵌铜网电极的HDPE/CB复合体系中观察到的情况一致[29]。同时,在第2个升降温循环中也不再出现自粘效应导致的明显电阻减小,暗示在刻意升温到基体熔融温度以上的预加热-冷却循环之后,已极大改善了电极接触并获得相对恒定的接触电阻。因此认为,包括加热-冷却循环或者熔点以上退火在内的某些加速固化过程(下文中称“老化”过程)能够确保导电胶带和样品表面间的恒定接触力、接触面积以及良好的电接触。

图5 含16vol.%CB的HDPE/CB复合体系在铜丝电极配置和动态扭摆条件下参数变化情况

2.2循环扭摆条件下的铜丝电极

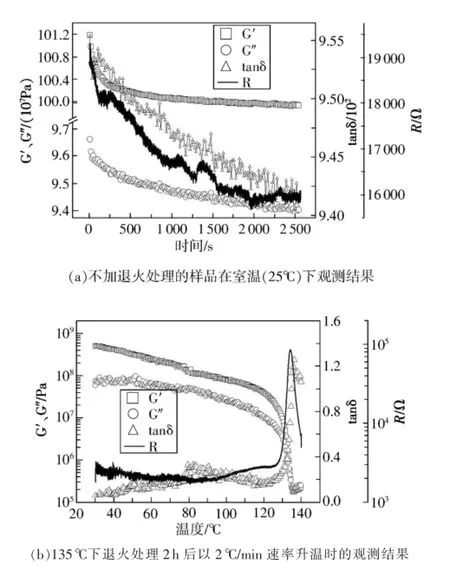

尽管老化过程可以提供稳定可靠的电接触,处理后导电胶带的本体电阻在测量低电阻样品时仍然明显偏高。因此研究了图2(b)所示的铜丝电极以及动态流变测试中的循环扭摆对电测量的影响。由于导电胶带的本体电阻明显大于铜丝的接触电阻,后者不应对电测量产生太大的影响。图5给出了对电极退火处理或不加处理情况下含16 vol.%CB的HDPE/CB复合体系的时间依赖电阻变化及对应的流变参数。除了动态扭摆造成的循环响应之外,配备未处理电极的样品电阻还在室温下呈现小幅的不规则涨落(见图5(a)),暗示接触状况不佳。同时,测得的电阻如所预计的那样呈现连续且显著的下降,不但给考察导电复合材料的电学性质带来不便而且可能造成误导。与之相反,图5(b)中的电阻则即使在低温下也能呈现极为规则的周期变化,暗示更低更稳定的接触电阻。样品在稍高于其熔点(132℃)的退火温度下(135℃)仍能基本保持原来形状。因此得出结论,经过适当老化处理后的铜丝电极可以很好地充当电阻-粘弹响应同步测定的电极。

3 结束语

本文从对包括导电胶带电极和铜丝电极在内的两种柔性电极的比较出发,借加热-冷却循环以及聚合物熔点之上的退火等老化过程的交叉刺激,证实铜丝电极可借助导电胶带的自粘特性有效提高电极和样品表面的粘结强度,从而提供可靠的电接触。与其他提及的电极相比,铜丝电极在涉及显著形变和体积膨胀的场合提供了一种安全、低成本和易操作的解决方案。更重要的是这种电极配置下结合强度的本质是导电胶带和样品表面间的粘结作用,基本不涉及大的接触力,因而很少会对测量样品的本体电阻造成性质影响。因此得出结论,给予适当老化处理后的铜丝电极可以很好地充当电阻-粘弹响应同步测定的电极。

[1]Heinrich G,K luppel M.Recent advances in the theory of filler networking in elastomers[J].Advances in Polymer Science,2002(160):1-44.

[2]Huang J C.Carbon black filled conducting polymers and polymer blends[J].Advances in Polymer Technology,2002,21(4):299-313.

[3]K lüppel M.The role of disorder in filler reinforcement of elastomers on various length scales[J].Advances in Polymer Science,2003(164):1-86.

[4]Medalia A I.Electrical conduction in carbon black composites[J].Rubber Chemistry and Technology,1986,59(3):432-454.

[5]Roldughin V I,Vysotskii V V.Percolation properties of metal-filled polymer films,structure and mechanisms of conductivity[J].Progress in Organic Coatings,2000,39 (2-4):81-100.

[6]Leblanc J L.Rubber-filler interactions and rheological properties in filled compounds[J].Progress in Polymer Science,2002,27(4):627-687.

[7]Utracki L A.Polymer alloys and blends:thermodynamics and rheology[M].Munich New York:Hanser Publishers,1990:121.

[8]Yanovsky Y G.Polymer rheology:Theory and practice[M]. London New York:Chapman&Hall,1993:71-83.

[9]Narkis M,Stein Z,Ram A.Electrical properties of carbon black filled crosslinked polyethylene[J].Polymer Engineering and Science,1981,21(16):1049-1054.

[10]Kirkpatrick S.Percolation and conduction[J].Reviews of Modern Physics,1973,45(4):574-588.

[11]Stauffer D,Aharony A.Introduction to percolation theory[M].2nd ed London:Talor&Francis,1992:89-113.

[12]Vionnet-Menot S,Grimaldi C,Maeder T,et al.Tunneling-percolation origin of nonuniversality:Theory and experiments[J].Physical Review,2005,71(6):1-12.

[13]Boonstra B B S T,Dannenberg E M.Electrical conductivity of rubber-carbon black vulcanizates[J].Industrial and Engineering Chemistry,1954,46(1):218-227.

[14]Norman R H.Conductive rubbers and p lastics:their production,application and test methods[M].Amsterdam:Elsevier Pub.Co,1970:70.

[15]Flandin L,Chang A,Nazarenko S,et al.Effect of strain on the properties of an ethylene-octene elastomer with conductive carbon fillers[J].Journal of Applied Polymer Science,2000,76(6):894-905.

[16]Yamaguchi K,Busfield J J C,Thomas A G.Electrical and mechanical behavior of filled elastomers.I.The effect of strain[J].Journal of Polymer Science Part BPolymer Physics,2003,41(17):2079-2089.

[17]Yi X S,Wang B X,Pan Y.A method to simultaneously determine the resistivity,volume expansion and temperature relation of filled conductive polymers[J]. Journal of Materials Science Letters,1997,16(16):1381-1383.

[18]Jagt J C.Reliability of electrically conductive adhesive joints for surface mount applications:A summary of the state of the art[J].Ieee Transactions on Components Packaging and Manufacturing Technology Part A,1998,21 (2):215-225.

[19]Suzuki K,Suzuki O,Komagata M.Conductive adhesive materials for lead solder rep lacement[J].Ieee Transactions on Components Packaging and Manufacturing Technology Part A,1998,21(2):252-258.

[20]Product introduction from Schlegel Electronic Materials,Inc.,see http://www.schlegelemi.com/pdf/ConductiveTapes. pdf.

[21 Scher I S,Benson D C.Methods for manufacturing a tactile sensor using an electrically conductive elastomer:USA,7066376[P].2005-06-27.

[22]Wu G,Zheng Q,Jiang L,et al.Correlation between oxidation-induced crosslinking and rheological behavior of HDPE[J].Chemical Journal of Chinese Universities-Chinese,2004,25(2):357-360.

[23]Strümpler R,Glatz-Reichenbach J.Conducting polymer composites[J].Journal of Electroceramics,1999,3(4):329-346.

[24]Timsit R S.Electrical contact resistance:Properties of stationary interfaces[J].Ieee Transactions on Components and Packaging Technologies,1999,22(1):85-98.

[25]Norman R H.Conductives rubbers and plastics:their production,application and test methods[J].Trans IRI 1951(27):276.

[26]Product information from JEOL Ltd.,Japan.See also http://www.2spi.com/catalog/spec_prep/cond_adhes-tapes. shtml.

[27]Voet A.Temperature effect of electrical resistivity of carbon black filled polymers[J].Rubber Chem Technol,1981,54(1):42-50.

[28]Tamai T,Tsuchiya K.Contact resistance characteristics at low temperature[J].IEEE Transactions on Components,Hybrids and Manufacturing Technology,1978,CHMT-1(1):54-58.

[29]Zheng Q,Song Y H,Wu G,et al.Relationship between the positive temperature coefficient of resistivity and dynamic rheological behavior for carbon black-filled high-density polyethylene[J].Journal of Polymer Science Part B-Polymer Physics,2003,41(9):983-992.

Flexible electrodes for simultaneous measurement of resistance and viscoelastic responses of conductive polymer composites

ZHOU Jianfeng1,2,YAN Weixia2,LIN Danli2

(1.State Key Laboratory for Modification of Chemical Fibers and Polymer Materials,Donghua University,Shanghai 201620,China;2.Research Center for Analysis and Measurement,Donghua University,Shanghai 201620,China)

Two flexible electrode includes a conductive tape electrode and a brass wire electrode have been designed and developed for simultaneous measurement of resistance and viscoelastic responses of conductive polymer composites.Additionally,an electrical measurement-based method has been proposed for evaluating the curing processes of pressure sensitive conductive tapes.The Results indicate that,during some aging processes such as heating-cooling cycles or annealing at a temperature above the melting point of polymer matrix,the self-affixing effect of the conductive tape has provided a reliable contact between the electrodes and the sample surfaces by improving the bonding strength.Under these aging processes,the brass wire electrodes are proved to be suitable for simultaneous measurement of resistance and viscoelastic responses.

flexible electrodes;conductive polymer composites;simultaneousmeasurement

A

1674-5124(2015)09-0032-06

2015-02-02;

2015-04-01

国家自然科学基金应急管理项目(21444002)纤维改性国家重点实验室开放课题(LK1427)

周剑锋(1978-),男,江苏淮安市人,助理研究员,博士,研究方向为聚合物功能复合材料及智能微凝胶。