起重机钢梁疲劳特性声发射监测实验研究

2015-08-18龙小江李秋锋何才厚刘志云

龙小江,李秋锋,3,何才厚,刘志云,李 洋,陈 睿

起重机钢梁疲劳特性声发射监测实验研究

龙小江1,李秋锋1,3,何才厚2,刘志云2,李洋1,陈睿1

(1.南昌航空大学无损检测技术教育部重点实验室,江西南昌330063;2.江西省特种设备检验检测研究院鹰潭分院,江西鹰潭335000;3.南京大学近代声学教育部重点实验室,江苏南京210093)

起重机钢梁作为主要承力部位关系到起重机的安全运行,目前仍无有效手段对其疲劳特性进行在线实时监测。采用声发射技术对钢梁材料Q345疲劳特性进行实验研究,首先通过动态弯曲疲劳实验获得材料疲劳裂纹萌生、扩展和断裂全过程的声发射检测信号;然后提取和分析声发射信号中的特征参数,经过比较各参数历程图,发现在幅值和事件历程图中可以反映材料疲劳裂纹整体演变过程,而能量、计数、上升时间和持续时间这4个特征参数更能反映出裂纹变化的重要转折点。此外对各个阶段声发射信号产生的原因进行分析和总结,为下一步采用声发射技术对钢梁材料损伤定量及寿命预测的研究提供参考依据。

起重机;声发射检测;特征参数;疲劳载荷

doi:10.11857/j.issn.1674-5124.2015.09.003

0 引言

起重机能够极大减轻劳动强度,提高生产效率,已成为现代工业发展必不可少的重要工具,广泛应用于物流运输、制造、冶金、建筑、市政建设等行业中[1-3]。但起重机在长期服役中主要承力钢梁不断经受重载荷等因素的反复作用,易产生疲劳损伤,为防止损伤给正常作业带来影响,国家已要求加强对其在作业中的安全检测[4-5]。

钢梁制造材料Q345是低合金钢,具有良好的低温冲击韧性和力学性能。目前对钢梁的常规检测是在停机状态下进行,在实际在线监测和安全评价中无法实施[6-8]。声发射技术是一种动态无损检测技术,能评价整个结构中活性缺陷状态,并可提供活性缺陷随外变量变化的实时信息,而且对构件材料性质、外形不敏感,更适于材料性质和形状复杂的构件,因此该方法一直是动态无损检测的研究热点[9-11]。

本文通过Q345钢梁材料疲劳特性声发射监测实验,探究钢梁材料疲劳裂纹扩展特性与声发射信号间的内在联系。采用声发射特征参数分析法对疲劳裂纹变化过程进行分析,找出表征裂纹变化过程的特征参数,为声发射监测技术提供实验依据,也为实现声发射技术对起重机的损伤定量及寿命预测提供参考依据。

1 声发射检测原理

材料或结构在受力产生变形或断裂时,材料中局域源以弹性波的形式快速释放出应力应变能的物理现象称为声发射(AE),有时也称为应力波发射[12-13],其实质是一种力学现象,是应力波产生、传播和接收的过程。用仪器探测、记录、分析声发射信号和利用声发射信号推断声发射源(波源)的技术称为声发射技术。

Kaiser观察到铸铁、铝、铜和钢等金属和合金在形变过程中都有声发射现象,标志着现代声发射技术的开端[14]。材料受力发生塑性变形,将产生局部裂纹,发出声发射信号。声发射检测原理是声发射源释放出的弹性波在结构中传播时携带有大量结构或材料损伤处的信息,用仪器检测、分析声发射信号可以对结构或材料中的损伤进行检测、定位和评估。目前声发射信号处理方法可分为两类:1)以多个简化的波形特征参数来表示声发射信号的特征,然后对其进行分析和处理;2)存储和记录声发射信号的波形,对波形进行频谱分析。在工程实践中,特征参数处理方法是广泛使用的经典声发射信号分析方法,目前在声发射检测中应用广泛[15-16]。

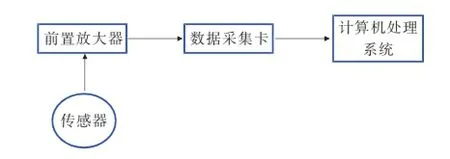

图1 声发射检测系统框图(单通道)

图2 高频疲劳试验机系统框图

2 疲劳试验研究

2.1试验测试

本文采用声发射技术,观测Q345钢材料在受到循环载荷的反复作用下,裂纹萌生、扩展及断裂的过程中特征参数变化趋势,建立裂纹发展各阶段与声发射特征参数间的内在联系,进而可实现对起重机械的声发射动态监测。

采用美国PAC公司生产的8通道PCI-2系统声发射检测设备进行试验信号检测,检测单通道系统框图如图1所示,声发射信号被传感器接收后由前置放大器放大,然后通过数据采集卡转换成数字信号存储在计算机中,最后根据系统软件对检测信号进行处理获得检测结果。声发射传感器型号为R15αSNAT68,中心频率为150 kHz,可接收各类金属材料损伤发出的声发射信号。材料动态疲劳试验在长春QBG-100型高频疲劳试验机上完成,该设备最大交变负荷达100 kN,满足试验要求。试验机系统框图如图2所示,将试件用夹具夹好后,启动试验机,由伺服系统控制伺服阀通过作动器给试件施加压力,然后传感器接收到压力信号经过放大器反馈回伺服系统,形成闭环控制系统,控制压力大小,通过控制信号发生器产生的信号频率控制疲劳周期。

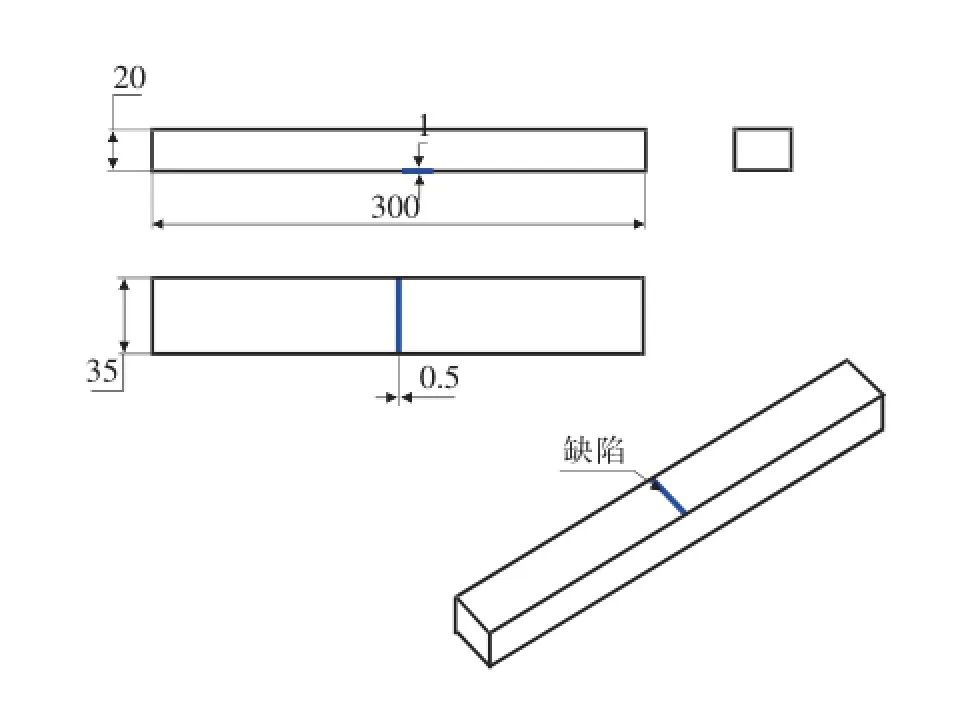

在试验前按照尺寸300mm×35mm×20mm加工3块相同大小的长方体试块,其材料均为起重机钢梁材料Q345,试块尺寸如图3所示。为研究材料声发射特性,在材料确定部位对裂纹的产生进行导向,所以在每个试块底面用线切割横向预置了宽0.5mm,深1mm的割槽。试验只使用声发射检测系统的两个通道进行测试,所以采用线定位方式确定材料的损伤部位,然后获得损伤部位声发射源信号,提取和分析声发射特征参数,并与材料损伤过程对照,即可实现对材料损伤变化的表征和评估。

图3 实验试块尺寸图(单位:mm)

试验前先将传感器放置在宽35mm的无割槽面两端,并用胶带将耦合好的传感器固定。然后完成系统自检和参数设置工作,通过声发射检测仪器控制软件AE win进行自检:1)测量试块材料衰减,由于试块不长,衰减很小,测量灵敏度时信号幅度满足要求;2)设定坐标系,测量传感器位置,输入系统进行声速测量;3)软件参数设置,根据试块尺寸和传感器距离设置相关参数;4)试验噪声测试,由于是动态疲劳试验,需要在开机状态下测量,且还需保证门槛值不宜过大。将试块固定在疲劳试验机上,割槽面朝下,割槽于支架中间位置放好,如图4所示。前期测试发现,在施加静载荷40 kN、动载荷8 kN时,外界干扰噪声较低,门槛值设在50dB能够排除干扰噪声,避免其混入检测信号。

准备工作完成后即可开始动态疲劳实验。按照初步试验结果先在疲劳试验机控制界面设定疲劳实验参数并施加载荷。实验过程中,动载荷不变,由于试块中的裂纹扩展,静载荷持续下降,整个实验持续约60min后,试块几乎完全断裂,如图5所示。此时实验控制界面上静载荷显示已下降到20 kN左右,实验前后的控制界面参数对比如图6所示。

2.2试验结果分析

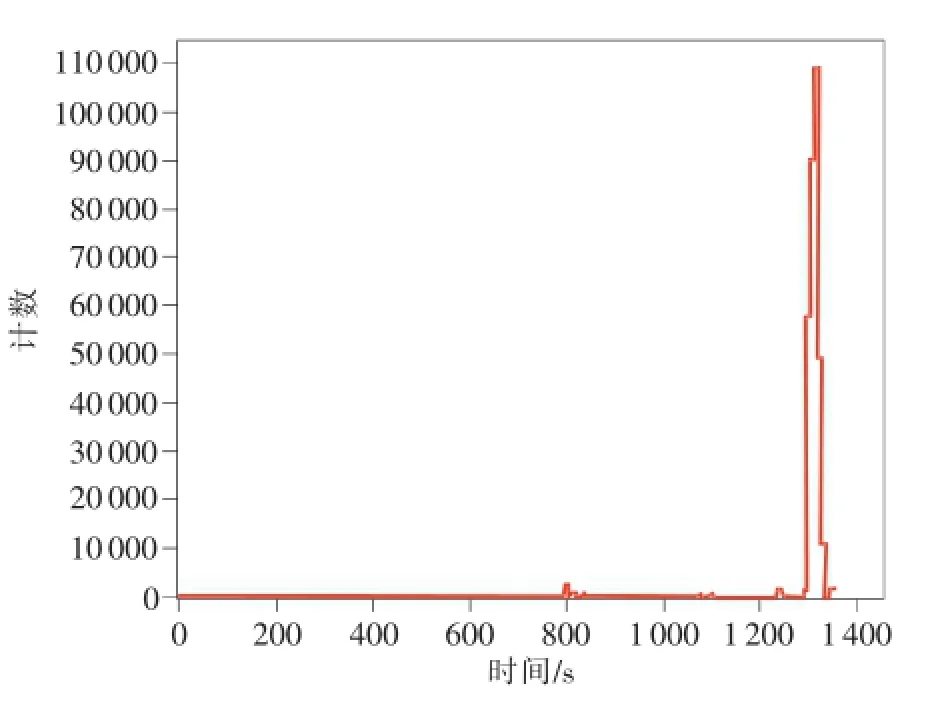

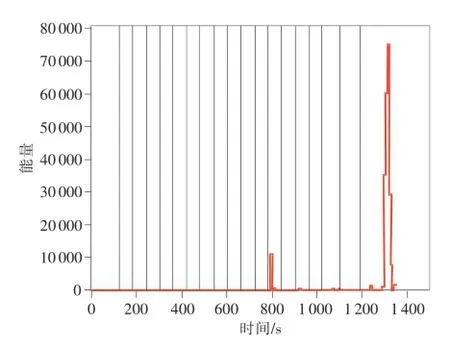

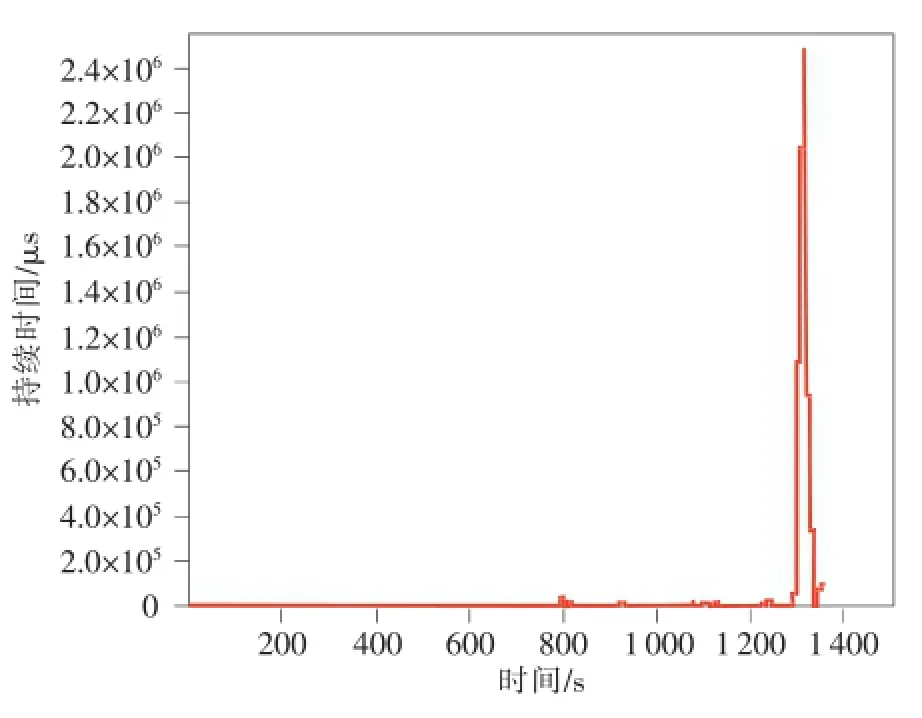

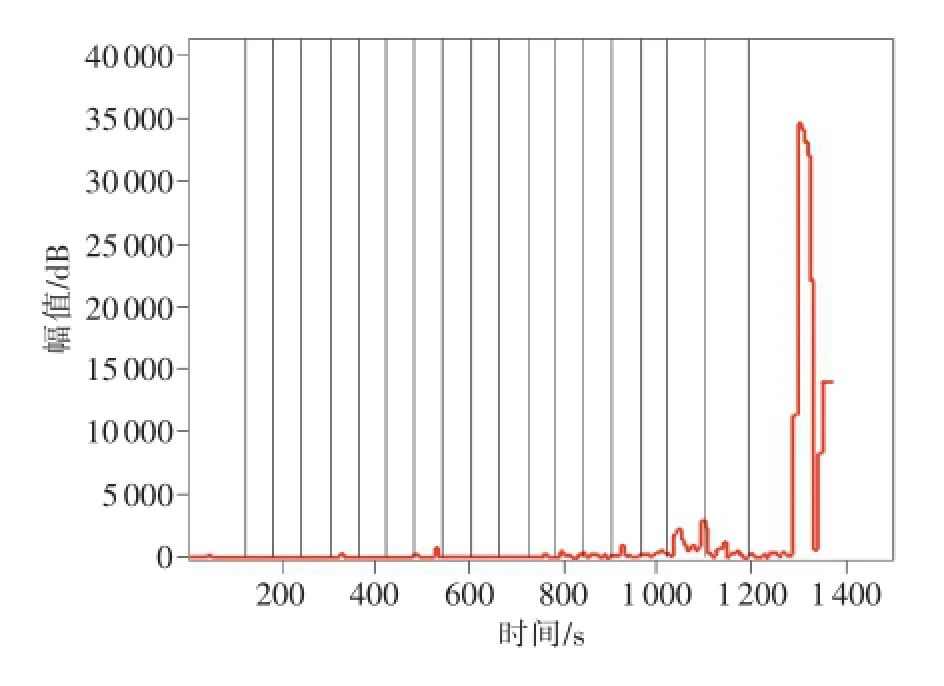

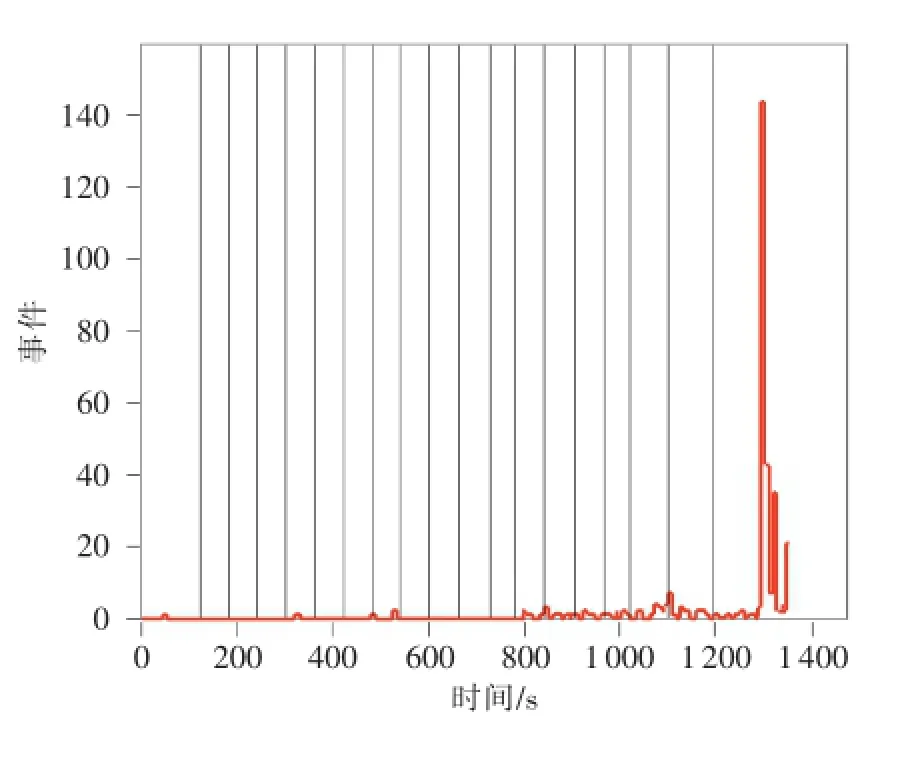

经过材料断裂全历程的动态疲劳试验,仪器采集到材料中裂纹从萌生到断裂整个变化过程的声发射信号。将只有一个通道接收到的信号认为是干扰信号,而两个通道同时采集到的信号才作为裂纹演变过程所发出的声发射信号,对其进行信号处理与分析。信号分析采用特征参数分析法,即对声发射信号的6个主要特征参数(能量、计数、幅值、上升时间、持续时间和事件)进行分析。对整个演变过程进行分析,采用经历图分析法,即通过对声发射信号参数随时间或外变量变化的情况进行分析,从而得到声发射源的活动情况和发展趋势。如图7~图12所示,在损伤变化过程中,声发射特征参数是缓慢变化的,材料损伤变形过程有两个转折点(800 s和1 300 s时刻),将弯曲损伤经过分为3个阶段。

图4 钢材及声发射传感器实物图

图5 实验中看见的裂纹

1)裂纹萌生阶段(约0~800s阶段)。试验开始阶段,材料在整体上仍是在弹性形变阶段,但在材料内部存在一些局部上的微小塑性变形,因此声发射信号很少,而且能量和幅度很微弱,此时产生了一些微观裂纹,材料损伤处于裂纹萌生阶段。

2)裂纹扩展阶段(约800~1300 s阶段)。继续加载,材料内部继续发生位错,到800 s时积累到一定程度,开始出现宏观裂纹,此时声发射信号能量很大,材料中裂纹开始扩展,材料在整体上处于塑性变形阶段,材料内部已有宏观损伤;而由于试块夹具固定,材料变形和弯曲越来越厉害,致使仪器施加的疲劳静载荷逐渐降低,但是随着材料内部更大位错的产生,裂纹不断扩展,仍将出现声发射信号,但是能量不会超过800 s时的声发射信号。

图6 疲劳实验前后控制界面参数对比

3)裂纹断裂阶段(约1300~1350 s阶段)。疲劳载荷持续加载一定时间后,到1300 s时裂纹达到一定程度造成材料断裂失效,此时材料发出大量高能量的声发射信号。由于材料变形很大,疲劳静载荷已降低一半,声发射信号迅速降低,此时关闭试验机,试验完成。

通过参数经历图对比发现,能量、计数、上升时间、持续时间4个特征参数与时间的历程图在疲劳裂纹萌生和扩展阶段中仅表示出了裂纹变化的两个转折点,而对裂纹的演变过程并不明显;而幅值和事件这两个特征参数与时间的历程图中能明显表现出裂纹演变过程中声发射信号的变化情况,但是并没有很好地表现出第1个转折点。这说明幅值和事件这两个特征参数可以更好地体现裂纹整体演变过程,而能量、计数、上升时间和持续时间这4个特征参数更能反映裂纹变化的重要转折点,结合这6个参数可以更好地进行材料疲劳裂纹的表征,进而对材料损伤进行定量和寿命预测。

图7 疲劳实验计数与时间历程图

图8 疲劳实验能量与时间历程图

图9 疲劳实验持续时间与时间历程图

3 结束语

本文通过动态疲劳试验,研究声发射检测技术对起重机钢梁材料进行动态监测的方法。通过对钢梁材料Q345试块进行疲劳载荷试验,分析材料在受到循环载荷的反复作用下,其损伤裂纹在演变过程中,材料发出声发射信号的变化规律;并通过声发射信号特征参数经历图发现了6个特征参数与材料裂纹演变过程的内在联系:幅值和事件这两个特征参数可以更好地表现裂纹整体演变过程,而能量、计数、上升时间和持续时间这4个特征参数更能反映裂纹变化的重要转折点,结合这6个参数可以更好地进行材料疲劳裂纹的表征。本次研究为起重机钢梁在作业受力过程中产生声发射信号的理论提供实验依据,为下一步采用声发射技术进行材料损伤的定量及寿命预测提供参考依据。

图10 疲劳实验上升时间与时间历程图

图11 疲劳实验幅值与时间历程图

图12 疲劳实验事件与时间历程图

[1]吴彦,沈功田,葛森.起重机械无损检测技术[J].无损检测,2006,28(7):367-372.

[2]吴占稳,沈功田,王少梅.起重机箱形梁结构表面裂纹扩展的声发射特性[J].无损检测,2008,30(9):635-639.

[3]范小宁,徐格宁,王爱红.基于人工神经网络获取起重机当量载荷谱的疲劳剩余寿命估算方法[J].机械工程学报,2011,47(20):69-74.

[4]张树忠,曾钦达.起重机械安全装置的故障检测周期优化[J].起重运输机械,2014(4):81-82.

[5]王福绵.起重机械技术检验[M].北京:学苑出版社,2000:79-82.

[6]田金金,陈志平,张巨勇,等.桥式起重机安全检测法综述及展望[J].机电工程,2009,26(3):1-5.

[7]李力,陈向前,赵美云,等.起重机梁活性缺陷的声发射信号特征[J].无损检测,2008,30(6):334-337.

[8]张希强.港口起重机箱型梁模型声发射信号参数分析法研究[J].中国重型装备,2013(4):39-42.

[9]Yoshioka T,Fujiwara T.New acoustic emission source locating system for the study of rolling contact fatigue[J]. Wear,1982,81(9):1251-1257.

[10]Gordon R D,Kevin F F,John L.Assessing the struc tural integrity of crane booms using acoustic emission[C]∥EWGAE 2002 25th European Conference on Acoustic Emission Testing Prague.Czech Republic,2002.

[11]朱祥军,李丽,金莉.高压管汇泄漏声发射检测研究[J].中国测试,2012,38(4):26-28.

[12]张祥春,张鹭,蔡良续,等.玻璃纤维复合材料静载荷声发射试验研究[J].中国测试,2011,37(6):27-30.

[13]卢超,丁鹏,陈振华,等.不同拉伸速度下的碳布/环氧树脂复合材料声发射评价[J].失效分析与预防,2012,7(1):15-18.

[14]耿荣生,傅刚强.铝合金材料腐蚀损伤的声发射评价[J].声学学报,2004,29(1):6-11.

[15]骆志高,王祥,李举,等.利用声发射信号的特征分析对冲击模具的状态判别[J].振动与冲击,2009,28(3):186-190.

[16]邵翔,张士晶,欧阳未,等.不同拉伸速度下的碳布/环氧树脂复合材料声发射评价[J].失效分析与预防,2013,8 (3):151-155.

Experimental study on the monitoring of crane steel beam fatigue characteristics w ith acoustic em ission technology

LONG Xiaojiang1,LIQiufeng1,3,HE Caihou2,LIU Zhiyun2,LI Yang1,CHEN Rui1

(1.Key Laboratory of Nondestructive Test,Ministry of Education,Nanchang Hangkong University,Nanchang 330063 China;2.Yingtan Branch of Special Equipment Inspection and Research Institute of Jiangxi,Yingtan 335000,China;3.Laboratory of Modern Acoustics of MOE,Nanjing Universtiy,Nanjing 210093,China)

Steel beams,as the main load-bearing parts of cranes,are related to the safe operation of the cranes.But there is still no effective testing method designed for its online real-time monitoring.An acoustic emission technology has been applied to study the fatigue characteristics of steel beams Q345.Firstly,acoustic emission signals are obtained through dynamic bending fatigue experiment during the entire process of fatigue cracks from initiation,propagation to fracture. Secondly,the characteristic parameters of the signals are extracted and analyzed.It can be seen that the whole evolution process of fatigue cracks are reflected in process maps of amplitudes and events through comparison,while the important turning points of crack evolution are indicated in the process maps of energy,counting,rise time and duration.In addition,the causes of these signals produced at each stage are analyzed and summarized.It can provide a research basis for damage quantitative and life prediction of steel beams by using acoustic emission technology.

crane;acoustic emission testing;characteristic parameter;fatigue load

A

1674-5124(2015)09-0011-05

2015-02-10;

2015-03-17

国家自然科学基金(11104129);江西省自然科学基金(20122BAB201024);国家质检总局科技计划项目(2013zjjz180);航空科学基金(2014ZD56007);上海航天科技创新基金资助项目(SAST201364);研究生教育创新基地和江西省教育厅科技资助项目(GJJ14530)

龙小江(1988-),男,硕士研究生,专业方向为超声检测技术。