延长醇酮装置碱洗周期的探讨

2015-08-18王明旭凌天鹏郭辽阳石化公司产业结构调整项目部辽阳石化公司尼龙厂辽宁辽阳003

王明旭凌天鹏郭 君(.辽阳石化公司产业结构调整项目部;.辽阳石化公司尼龙厂,辽宁 辽阳 003)

延长醇酮装置碱洗周期的探讨

王明旭1凌天鹏2郭君2

(1.辽阳石化公司产业结构调整项目部;2.辽阳石化公司尼龙厂,辽宁 辽阳 111003)

对醇酮装置碱洗原因进行分析,采取有效措施达到延长运行周期的目的,降低了成本。

塔压高分析;改进;过滤器;机械密封;增效

当前石油化工行业面临着巨大的生存压力,化工产品的价格比较低迷,企业能否通过降低生产成本的途径来给企业创造更多的利润空间将直接的影响企业生存与否。因此节能降耗成为诸多企业内挖潜力提高竞争力的有效途径。解决生产中的瓶颈问题、延长生产周期、降低生产成本等措施成为工程技术人员的攻关课题。

一、工艺简介

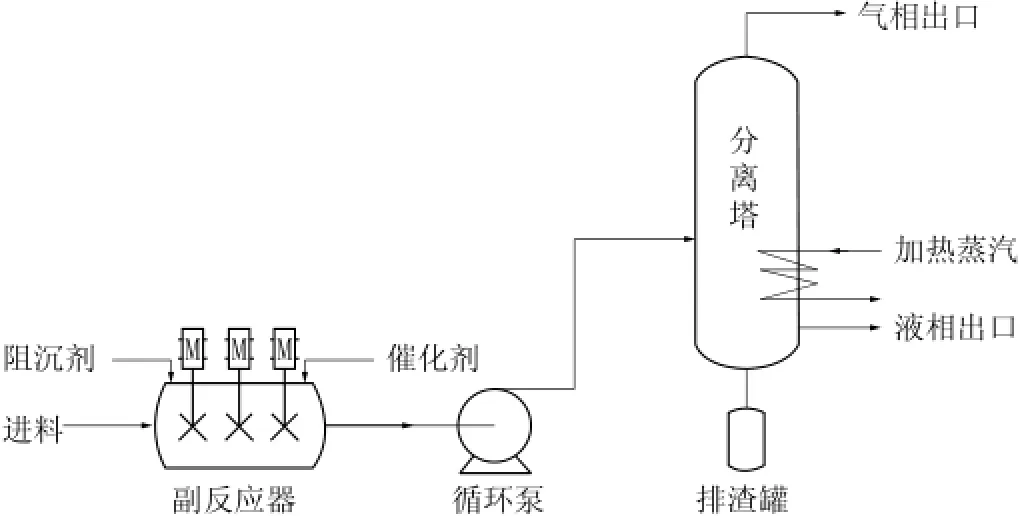

醇酮装置是由苯加氢生成环己烷,环己烷再通过贫氧氧化生成环己基过氧化氢,环己基过氧化氢在催化剂的作用下在副反应器内分解成环己醇和环己酮的混合物,简称醇酮。产生的醇酮混合物经分离塔分离出的环己烷就是需要的产品。简单工艺流程如下图1所示。

图1

过去,由于生产效益非常可观,因此管理者没有注意延长碱洗周期的问题,但是,近期化工市场的低迷走势使之就成为一个热议问题。醇酮装置生产的关键之一就是3个月左右的定期碱洗工作,在生产的末期,因为塔底的压力高,不得不停车进行碱洗。

二、塔压高的原因分析

在副反应器内通入催化剂、阻沉剂,物料在催化剂作用下在副反应器内反应,并产生固体渣滓,通入阻沉剂虽能在一定程度上防止大量渣滓在副反应器内形成,但是还有很多渣滓在副反应器内的循环死区形成结焦,在搅拌器的作用下,渣滓随物料一同进入循环泵内,循环泵也因为物料中含有渣滓堵塞密封冲洗管,导致机械密封损坏。循环泵把含有固体结渣物的物料一并进入分离塔内。这个分离塔是30层的筛板塔,塔直径3m,塔盘孔径φ12mm。固体结渣物具有黏性,能够附着在塔盘上,并逐渐的生长,把塔盘孔逐渐的变小,最后把大量的固体结渣物停留在塔盘上,提高

了塔的阻力,但是塔底的加热蒸汽继续加热,环己烷继续气化,因此塔底的压力测量原件测得的压力在逐渐升高,最后达到连锁值,不得不进行停车处理。通过在塔内强制循环注入碱液洗掉固体结渣物,再进行生产时塔的压力就会下降。大的渣滓被洗成小的后从塔盘孔掉落到最底部的排渣罐。每次碱洗工作时都会从排渣罐排出大量的固体渣滓。

三、原处理措施

(1)严格控制阻沉剂的注入量,防止大量渣滓的形成。

(2)严格控制催化剂制备质量,根据副反应器的转化率及时调整催化剂的注入量,确保副反应器的转化率在正常范围内。

(3)严格控制副反应器的转化率,防止副反应器出口物料中环已基过氧化氢的浓度超高,减少过氧化物在流向分离塔的管道内或在塔内的热分解。如果发生分解,就会在塔内形成固体渣滓。

四、改进措施

1.更换过滤网

原设计的循环泵的入口安装一个锥型丝网过滤网,丝网是边长为1cm,上锥口直径为220cm,下锥口为80cm,锥体长为200cm。由于物料中渣滓较多过滤网频繁的拆卸清洗,使用时间较长,该过滤网已经破损。在2010年7月大检修期间,对该过滤网进行了更换,更换为Y型过滤器。过滤器内过滤桶为直筒,规格为直径210mm,长485mm,过滤网孔径为φ5mm,布孔方式为边长为10mm,转置三角形布置。该过滤网孔径由原来的边长为10mm的正方形孔,变为直径为φ5mm的孔,过滤的孔径明显的减小了,过滤精度提高了很多。同时也增加了过滤面积,过滤筒的容积也增加了很多。原设计时循环泵两台都有过滤网,但是有时候在更换过滤网的时候就发生另一台也堵塞,于是就把A台的过滤网取下了。A台做备台。在同样的工况条件下,新的过滤器一个月左右清洗一次,原过滤网半个月左右清洗一次。新的过滤器拆装更方便,只需要拆一道口,而旧过滤器需要拆两道口,明显增加了检修时间。在更换过滤网的同时也会有大量的渣滓通过循环泵送到分离塔内。因此更换新的过滤器后也减少了大量的渣滓到分离塔内。

2.更换机械密封

2010年10月22日~2011年3月31日,装置安全平稳运行160天,比计划碱洗周期延长40天。在这期间循环泵使用的是单端面机械密封,以往该泵的机械密封使用寿命是1个月,修一次需要12h。现在是3个月更换一次机械密封,也是因为过滤网的过滤精度提高,密封冲洗管没有被渣滓完全堵塞或堵塞一部分而导致机械密封损坏。降低了备泵的使用时间,降低了进入塔内的渣滓的数量。塔底压力是0.045MPa,也没有超过报警值0.05 MPa。实现了首次长周期运行。

2012年4月27日~2012年10月26日,醇酮装置安全平稳运行182天,比计划碱洗周期延长62天,实现长周期运行。在2012年9月更换了循环泵的机械密封,由原设计的单端面机械密封改为双端面机械密封。更换过滤网后单端面机械密封3个月更换一次,改为双端面机械密封能够实现1年更换一次。修一次也是12h,明显的提高了有过滤网设备的使用时间,减少了备泵的运行时间,也减少了渣滓进入塔内的数量。直至2012年10月26日时塔压是0.043MPa,没有超过报警值0.05 MPa,是为了防止冬季停车考虑才进行的碱洗。

设备改进后,每年创效和节省原料费用约为203.76万元,效果良好。

TQ231.1+4

B

1671-0711(2015)08-0078-02

(2015-07-13)