抽油机限时延时自启动装置在油田的应用

2015-08-07付艳玲大庆油田有限责任公司第七采油厂

付艳玲(大庆油田有限责任公司第七采油厂)

2013年大庆油田采油七厂电网共发生线路故障376 次,其中由于雷击、恶劣天气造成的瞬时故障强送成功的[1]为166 次,占总数的47%。线路发生瞬时故障时,电力系统可以很快恢复供电,但瞬时故障已经造成大面积停井。目前国内油田抽油机普遍采用的是人工启井,即恢复供电后由工人1 口井1 口井的启动。由于七厂地处外围,人工启井时间长,对产量影响大。以电网故障影响停井30 口为例,每次故障恢复供电后启井时间需1~3 h,按1 口油井1 h 产油0.06 t 计算,一次线路瞬时故障将影响原油产量0.18~0.54 t。此外,目前部分油井应用的抽油机二次启动主要是产能项目配套的二次启动配电箱,工作原理是停电后只要恢复供电,启动模块就自动启动抽油机。如果前线工人在现场操作的时候突然来电,很容易发生安全事故,存在安全隐患,因此目前此项功能基本停用。为了解决这一问题,2014年在敖南地区敖七乙线94078 线路安装试验了20 套抽油机限时延时自启动装置。

1 限时延时自启动装置

在油田电网中,为了电网的安全,变压器在投入使用时都要求将其所带的负荷断开,因此,抽油机配电箱需要具有抽油机失电脱扣功能,只要低压母线瞬时断电,则电路全部断开。当低压母线上电时,抽油机由于线路瞬时失压而全部断开,在恢复供电时需要工作人员给抽油机逐一供电,在增加前线工作人员劳动强度的同时也延长了油井的停电时间,降低了电网的供电可靠性,降低了产量。在充分考虑普通的抽油机延时自启动装置安全隐患的基础上,研发了抽油机限时延时自启动装置。

1.1 技术原理

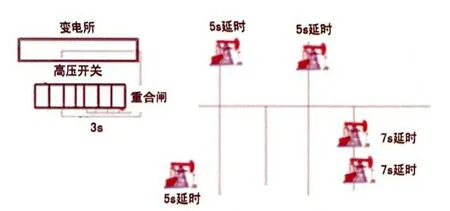

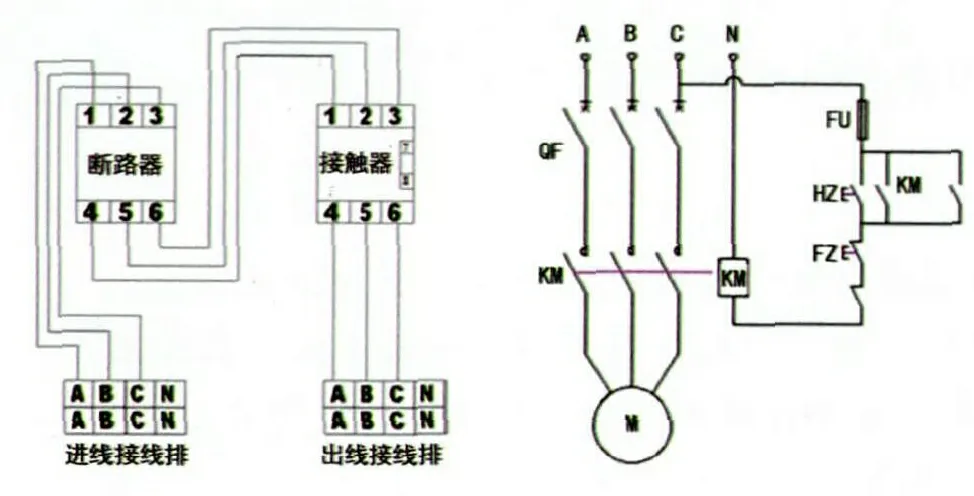

抽油机限时延时自启动装置的控制原理(图1)为:当线路发生瞬时故障后,变电所自动重合闸功能将在故障3 s 后重新合闸,停电的瞬间,延时自启动装置利用逻辑控制技术使电路开始计时,可设定为停电后5 s(可根据现场情况设定)时启井。当5 s 内供电恢复,则抽油机自动启动运行;当5 s 时检测为供电没有恢复,则自启装置不运行,并且以后不再检测(避免事故发生),直到人为进行启井。延时自启动装置的接线见图2,内附的延时自启动接触器的接线见图3,接触器接线端子明细见图4。

图1 装置控制

正常运行时,抽油机的电动机由开关KM 正常供电,停电后自动启动模块立即开始计时,如果5 s内电力恢复,自动启动模块通过逻辑控制使常开触点HZ 闭合,启动抽油机;如果超过5 s 后电力没有恢复,则通过逻辑控制使常闭触点FZ 打开,设置闭锁,即使以后电力恢复自动启动模块也不送电,需要现场解锁后送电。自动启动过程可根据现场情况设置时间延时逻辑,并设置可靠超级电容电源确保逻辑控制的完成。

图2 箱体进出线接线图 图3 接触器基本原理图

图4 接触器接线端子明细

1.2 功能描述

抽油机限时延时自启动装置共包含4 部分功能。

基本功能:电控箱控制器检测母线电压和分闸按钮、交流接触器状态,当发生瞬时停电时,电控检测器检测到交流接触器断开、分闸按钮未被按下、母线断电时,控制器就会启动掉电计时器;若5 s 内母线重新上电,则控制器延时一段时间(可设置)后输出脉冲合闸信号(脉冲宽度可设置),重合闸成功。

遥信功能:3 个开关输入(3DI)可实时监视母线带电状态、接触器状态和断、分闸按钮状态。

显示功能:实时显示运行参数、控制器功能等。

设置功能:可以设置各种仪表参数,掉电不丢失。

1.3 运行模式

当延时自启动控制器由掉电转为上电状态后,控制器处于锁定状态,只有在手动按下合闸按钮,合闸成功后才能解锁,成功合闸是解锁的唯一办法,若控制器输出合闸脉冲后,合闸不成功,则控制器锁定。当控制器处于锁定状态时,不会对后续瞬时停电进行动作,并且禁止脉冲输出;任何时刻手动按下分闸按钮,模块都立即锁定,若当前正在输出合闸脉冲,则立即终止脉冲输出;当分闸按钮未按下,接触器断开、母线掉电和控制器解锁3 个条件同时满足时,延时自启动控制器启动掉电计时,若在5 s(可以设定)之内母线来电,则控制器延时一段时间后输出合闸脉冲,若掉电时间大于5 s(可以设定),则模块锁定;若当前正在进行脉冲输出倒计时,此时又发生瞬时停电,则控制器终止本次合闸动作,并立即锁定;若当前正在进行脉冲输出倒计时或正在等待合闸脉冲输出完毕,此时不能进入菜单;进入菜单后就不再进行重合闸条件判断,退出菜单后也不再执行,同时,进入菜单后控制器会关闭继电器。

2 现场应用

选取2013年瞬时故障发生率较高的敖南地区敖七乙线94078 线路(2013年发生瞬时故障并强送成功共8 次)应用变电所自动重合闸[2]投切,并在该线路选取20 口远离村屯和道路的油井应用抽油机限时延时自启动装置,并跟踪应用效果。

2014年10月至11月安装了20 套抽油机限时延时自启动装置,并人为拉、合闸瞬时停电进行现场试验,利用抽油机限时延时自启动装置对抽油机进行控制使用。

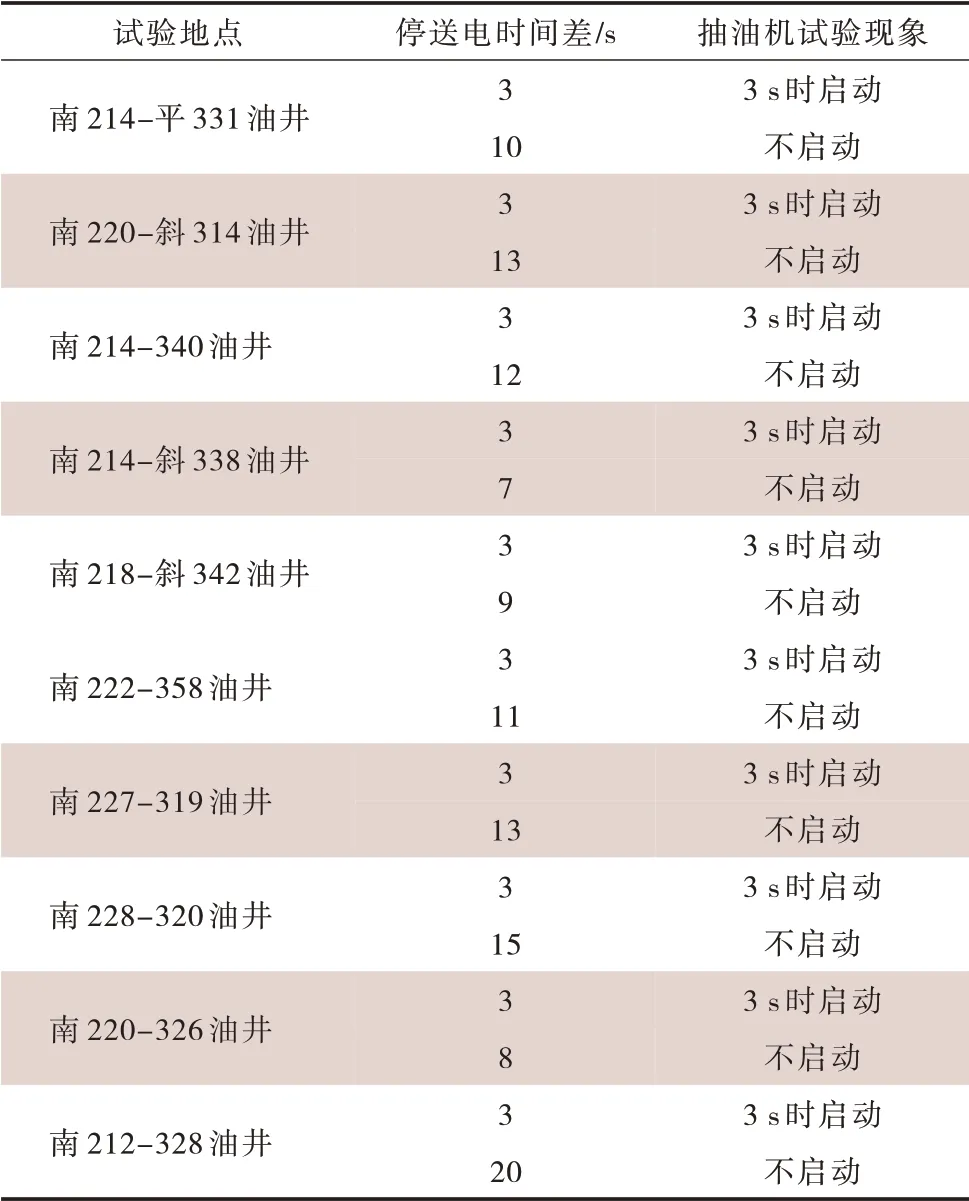

现场安装工作完成后,按下启动按钮,抽油机正常工作,进行人为拉、合闸断、送电,并将装置检测时间设定为5 s 进行现场试验。在抽油机断电停止工作后,分别在3 s、8 s、9 s、10 s 等不同时间送电进行试验,部分试验数据见表1。

经过试验发现,当检测时间设定为5 s 时,3 s送电时,抽油机在停电后5 s 时启动,5 s 后送电时,抽油机则不启动。已安装的20 台抽油机限时延时自启动装置可以实现瞬时停电时抽油机在设定时间内的唯一一次自启动,成功率达到100%。

3 效益分析

按2013年94078 线路发生瞬时停电8 次,1 口油井1 h 产油0.06 t,20 口井每次减少停电0.5 h 计算,则每年可以增加收益13 690 元(原油按2852元/t 计算)。

此装置和普通油田抽油机配电箱相比,成本只增加500 元,却减少了由于瞬时故障引起停电后因人工启井引起的产量损失,降低了检修人员的劳动强度,同时还解决了现有的抽油机二次启动装置存在的安全隐患。

表1 现场安装试验情况

4 结论

1)抽油机限时延时自启动装置能够利用自动控制技术实现抽油机配电箱的断电自动计时和在设定时间之内(如5 s、7 s)的自动启井,并且经过现场安装、试验,抽油机延时自启动装置成功率达到100%。

2)应用抽油机限时延时自启动装置能大大缩短电力线路瞬时故障引起的平均油井停井时间0.5 h以上。

3)不同于常规产能建设应用的自动二次启动配电箱,停电后无论何时恢复供电均自动启动抽油机。抽油机限时延时自启动装置只需在抽油机断电后的设定时间检测一次是否已送电,如已送电,启动抽油机,如超过设定时间仍未送电,则不再检测和启动抽油机;即使设定时间后送电,也不再对抽油机进行自动启动,因此,它能避免来电时操作人员正在井上工作而发生安全事故。

[1]徐海龙.输电线路瞬时故障与自动重合闸的作用浅析[J].机电信息,2012,33:32-33.

[2]史万才,刘永军.双侧电源送电线路自动重合闸的选择原则及选择方式[J].北京电力高等专科学校学报,2010,2:82-84.