盾构机焊接/切割机器人的研制

2015-08-06马晓磊黄继强黄军芬

马晓磊 ,张 静 ,徐 山 ,薛 龙 ,黄继强 ,黄军芬

(1.中国铁建重工集团有限公司,湖南 长沙 410100;2.北京石油化工学院 光机电装备技术北京市重点实验室,北京 102617)

0 前言

盾构机是一种隧道掘进的专用工程机械,广泛用于地铁、铁路、公路、市政、水电等隧道工程。盾构机在制造过程中,焊接工作耗费时间多,且对盾构机的质量起决定性作用。目前国内盾构机的生产多采用手工焊接,生产效率低、质量一致性差,成为生产环节中的一个重要瓶颈。采用焊接机器人进行自动化焊接能够有效提高焊接质量和生产效率[1-3],但是盾构机结构复杂,对焊接机器人的现场安装及其可达性提出了严峻的挑战。本研究针对盾构机的结构特点,开发了适用于盾构机的集焊接/切割为一体的全自动焊接/切割机器人。该机器人焊接规律性强、可达性好,并具有质量小、可移动性好、安装调试方便等优点。

1 焊接/切割机器人系统要求

盾构机主要由九部分组成,分别是盾体、刀盘、刀盘驱动、双室气闸、管片拼装机、排土机构、后配套装置、电气系统和辅助设备[4]。盾体主要包括前盾、中盾和后盾,盾壳厚度可达40 mm,属于厚板焊接。盾体焊接涉及的焊缝有后盾大长立缝、各类盾体的大环缝和前盾复杂单元体焊缝,如图1所示。基于盾体焊缝的特点,要求焊接机器人能够提供横焊、平焊、立焊三种焊接方式,可达性好,且能够实现多层多道焊接。另外对于后盾体的四条大型焊缝(见图1a),其工序为先纵向切割,产生四条焊缝,由于目前常用的焊缝切割设备过于简易,很难达到良好的机械化切割标准,给后续机器人焊接造成了很多麻烦,为此,所设计的焊接机器人增加了切割功能,并集成示教技术,以满足后盾体焊缝切割要求。

图1 盾构机盾体焊缝

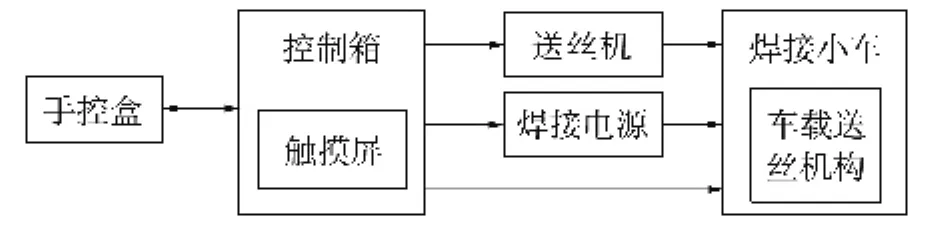

基于上述盾构机盾体焊缝特点及加工要求,设计了焊接机器人系统,如图2所示。该系统由焊接小车、控制箱、触摸屏、手控盒等组成,其主要特点为:同时具备焊接/切割功能,只需更换相应的枪头,即可实现焊接或切割功能;有横焊、平焊、立焊三种方式供选择,适应不同场合的焊接需要;可根据需要建立横焊、平焊、立焊三种参数表,并分别存储多种焊接参数;特有的坡口规划功能可存储坡口内每个焊道的位置信息,从而在焊接过程中实现自动排道;具有轨迹存储功能,可记忆焊缝位置偏差及焊枪高度偏差,因而在焊接过程中自动调节焊枪以适应焊缝的变化,实现焊缝轨迹跟踪;提供焊接电源控制接口,可控制外部焊接电源的电流、电压及焊枪开关动作,从而实现焊接机器人与焊接电源的成套化;手控盒与触摸屏控制相结合,实现焊车运动参数与焊接参数的智能化控制。

图2 焊接/切割机器人系统

2 焊接/切割机器人系统设计

2.1 焊接小车结构

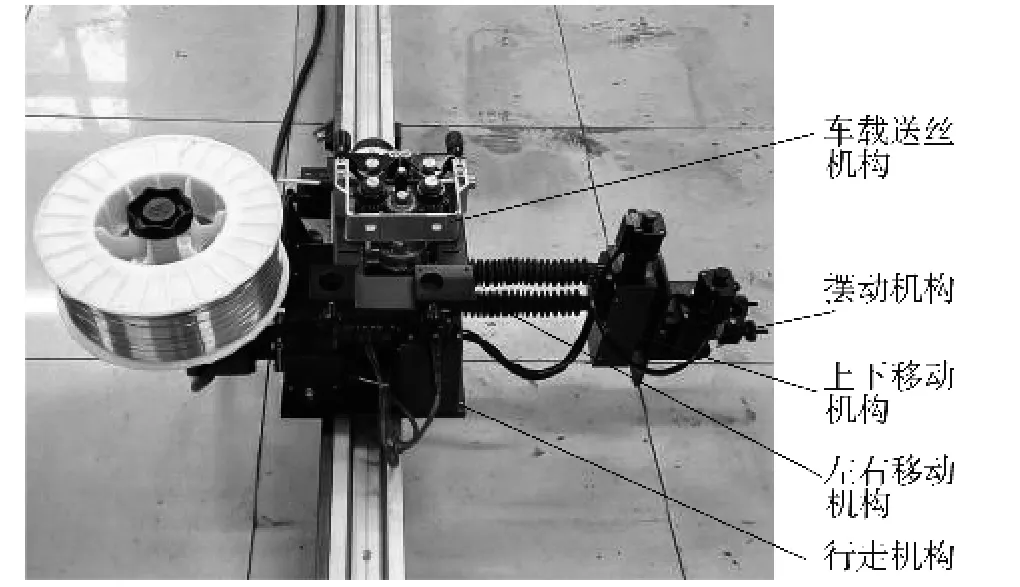

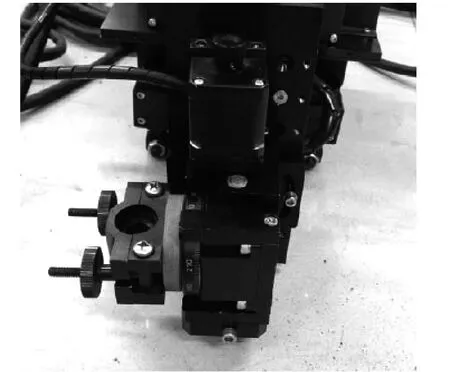

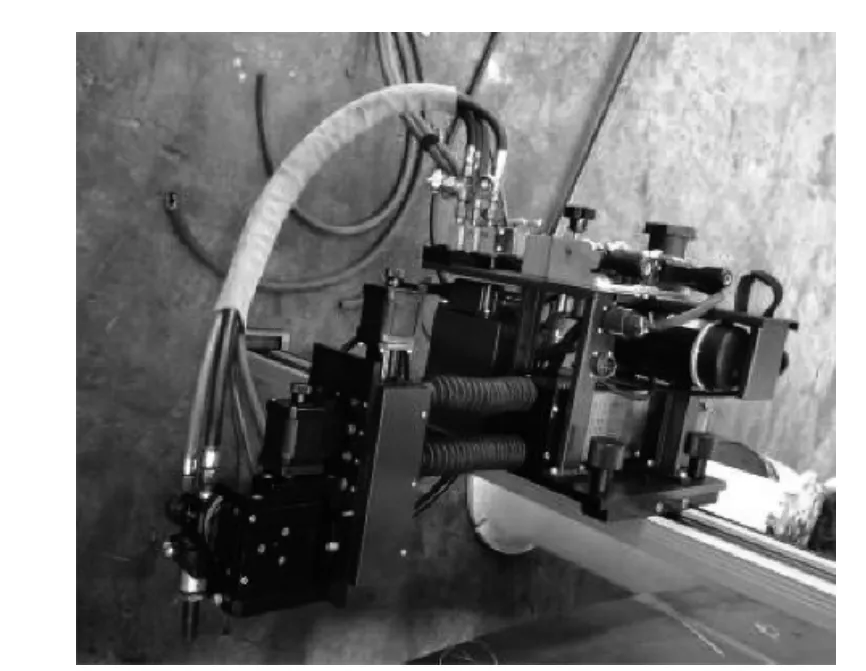

焊接小车主要由行走机构、左右移动机构、上下移动机构、摆动机构及车载送丝机构等部分构成,如图3所示。焊接小车采用齿轮啮合传动方式驱动、钢轨导向的行走方式。焊接机器人焊枪夹持调节机构如图4所示,如将割炬安装在夹持调节机构中,如图5所示,即可进行切割操作。

图3 焊接小车

图4 焊枪夹持调节机构

2.2 焊接方式选择和多层多道焊参数设定

图5 割炬安装及调整

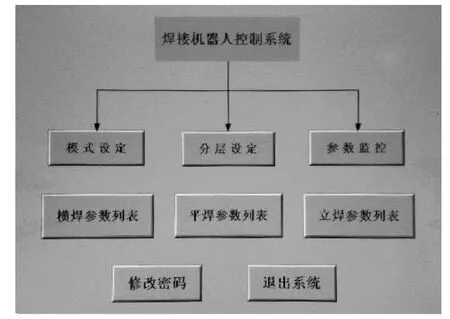

焊接机器人控制系统提供基于触摸屏的人机交互界面,如图6所示,在控制系统中设置有横焊、平焊、立焊三种位置的焊接数据库,每个数据库中层数、道数可灵活设置并保存。模式选择界面如图7所示,主要用于设置焊接机器人的工作模式,包括焊接模式、焊接位置等,以及设置焊接机器人工作状态。在分层设定界面(见图8)中,输入需要焊接的层数和各层道数,对应参数表按照所输入层数和各层道数建立。参数监控界面(见图9)有当前横焊参数、当前平焊参数、当前立焊参数三套参数显示。

图6 触摸屏控制系统主界面

2.3 坡口规划和轨迹存储

坡口规划和轨迹存储功能由焊接机器人控制系统的核心部件控制箱实现。坡口规划功能即在所需焊接的坡口中存储每个焊道的焊接位置信息,在焊接过程中,每完成一道焊接,焊枪自动调整到下一焊道进行焊接,直至完成整个焊接过程。坡口规划功能是智能焊接机器人的一个很重要功能,通过它易于实现整个焊接过程的自动化[5-6]。

图7 参数监控界面

图8 分层设定界面

图9 参数设定界面

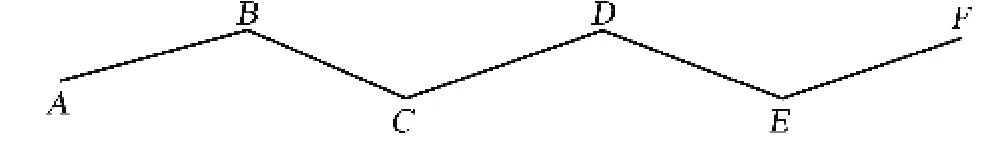

在焊缝坡口不规则、变化较大的情况下,若不对焊缝坡口进行跟踪控制,焊接过程中需要焊工手动调节以适应焊缝坡口的变化,很难实现全自动焊接。而焊缝轨迹存储功能能够有效解决这一问题。通过焊缝轨迹示教操作,依据焊缝坡口的变化情况,在焊缝突变的地方进行焊枪位置的记忆存储,在焊接过程中自动调整焊枪的高度和水平位置,从而使焊接机器人适应焊缝坡口的高度位置和水平位置变化。充分利用焊缝轨迹存储功能,使焊接机器人完成各种不规则焊缝的焊接。焊缝轨迹示意如图10所示,其中A点为焊缝示教起点,B、C、D、E为焊缝轨迹的突变点,F为焊缝示教终点。焊缝轨迹示教流程如图11所示。

图10 焊缝轨迹示意

图11 焊缝轨迹示教流程

3 现场试验结果

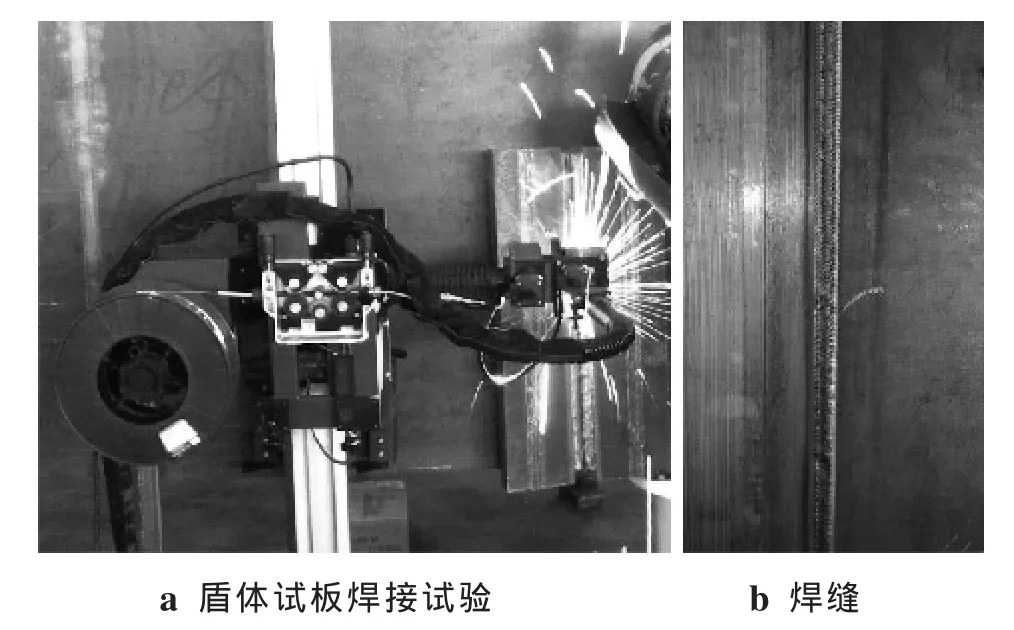

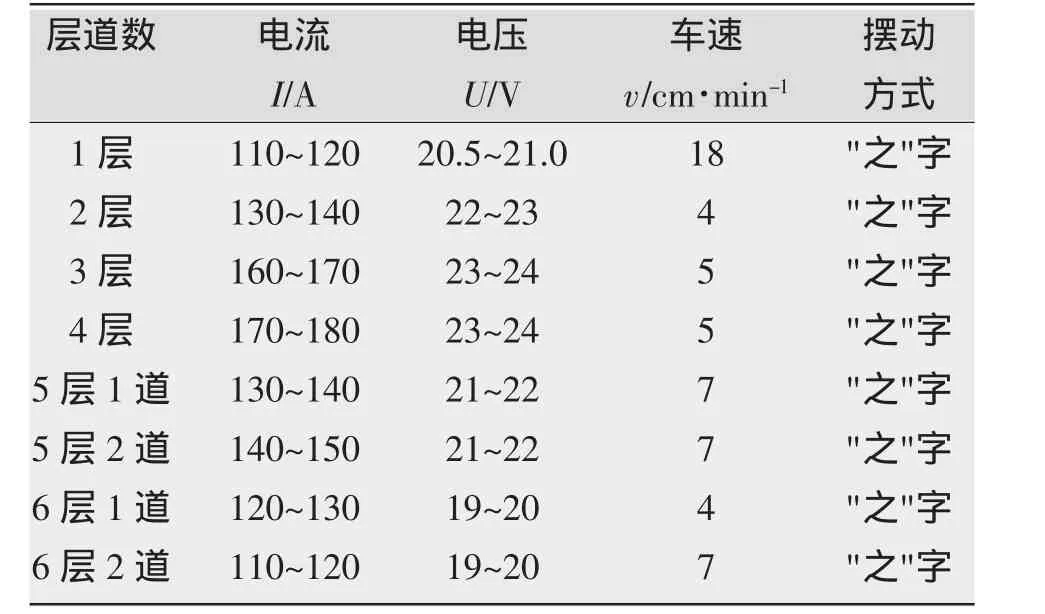

利用所研发的焊接/切割机器人进行焊缝切割及多层多道焊试验。图12a为机器人进行盾体坡口自动切割试验,切割试验参数如表1所示。由图12b可见,切割坡口为X型坡口,角度45°,坡口表面光滑美观。图13a为利用机器人对盾体试板进行多层多道立焊试验,试板厚度30 mm,试板规格400 mm×150 mm,开V型坡口,1~4层采用单焊道焊接,5~6层采用双焊道焊接,相应焊接参数如表2所示。图13b为机器人进行盾体试板焊接得到的焊缝,且成形美观,满足盾体焊缝焊接要求。

4 结论

(1)研制了一套全自动焊接/切割机器人,同时具备焊接/切割功能,适用于盾构机盾体后盾大长立缝、各类盾体的大环缝以及前盾复杂单元体焊缝的多层多道自动焊接,以及后盾大长立缝的自动切割。

图12 盾体坡口切割试验及结果

表1 盾体焊缝切割试验参数

图13 盾体试板多层多道立焊试验及焊缝

表2 多层多道立焊焊接参数

(2)在焊接机器人控制系统中针对横焊、平焊、立焊三种位置建立了相应的焊接数据库,每个数据库中层数、道数可灵活设置,为不同位置焊接提供合理的多层多道焊参数。开发了用于存储每个焊道焊接位置信息的坡口规划功能及用于进行焊缝轨迹示教的轨迹存储功能,能够完成不规则焊缝的多层多道焊接。

(3)进行了盾体焊接及切割试验,获取了相应的试验数据,验证了所研发焊接/切割机器人应用于盾体焊缝自动焊接及切割的可行性。

[1]陈华斌,黄红雨,林涛,等.机器人焊接智能化技术与研究现状[J].电焊机,2013,43(4):8-15.

[2]唐新华.焊接机器人的现状及发展趋势(一)[J].电焊机,2006,36(3):1-5.

[3]曾孔庚,李永刚.新一代焊接机器人的技术发展[J].电焊机,2009,39(4):14-17.

[4]吴巧玲.盾构构造及应用[M].北京:人民交通出版社,2011.

[5]蒋力培,薛龙,邹勇,等.钢结构全位置焊接机器人的研究与开发[J].电焊机,2007,37(8):23-26.

[6]薛龙,邹勇,曹莹瑜,等.基于轨道焊接机器人的马鞍形焊缝焊接技术研究[J].电焊机,2010,40(1):19-23.