海上液控分层注水一体化工艺技术优化应用

2015-08-05朱骏蒙穆停华和忠华李宝林

朱骏蒙,赵 霞,穆停华,王 磊,和忠华,张 勇,李宝林

(胜利油田分公司 海洋采油厂,山东 东营257237)①

海上液控分层注水一体化工艺技术优化应用

朱骏蒙,赵霞,穆停华,王磊,和忠华,张勇,李宝林

(胜利油田分公司海洋采油厂,山东东营257237)①

胜利海上埕岛油田分层注水技术主要以液控分层注水技术为主,在分层注水中存在结垢腐蚀严重、分层注水封隔器蠕动、反洗井不通、注水管柱不能满足海上安全环保要求等问题。针对存在的问题,对分层注水工艺进行优化,对环空安全封隔器、液控封隔器、底部单流阀关键工具进行改进,并完善测调一体化配水技术。改进后的液控分层注水一体化工艺技术更加适合海上埕岛油田的安全分层注水。至2014年底共计实施16口井,达到了配注要求,实施效果良好。

分层注水;环空安全封隔器;液控压缩式封隔器;测调一体化配水器

胜利海上埕岛油田是我国自主开发的第1个百万吨级浅海大油田[1],为馆陶组属河流相砂岩油藏,纵向层多、层薄,平面上砂体变化大、原油性质较差,属高孔高渗疏松砂岩常规稠油油藏,油藏埋深1 250~1 650 m,平均孔隙度31%,渗透率2700× 10-3μm2,平均地面原油密度0.932 8 g/cm3,原油黏度260 mPa·s。注水井井段长、油层跨度大、地层胶结疏松、易出砂、非均质严重。

油田分层注水技术主要以液控分层注水技术为主[2-6],自2006年应用以来,该技术逐步暴露出结垢、腐蚀严重、分层注水封隔器蠕动、反洗井不通等问题,注水管柱不能满足海上安全环保要求。针对存在问题进行相应改进,提高分注工艺的稳定性、长效性。

1 原理及存在的问题

1.1 液控分注工艺结构与原理

液控式分层注水管柱主要由液控管线、水力锚、液控封隔器及空心配水器等工具组成,如图1所示。

图1 液控式分层注水工艺管柱

液控分注工艺工作原理:

1) 坐封。工具下入到位后,可直接从液控管线打压,同时完成多级封隔器坐封,实现油层之间的隔离,跟油管本身管柱结构无关,不用下入坐封工具。

2) 注水。正常注水时,水力锚在注水压力下自动锚定,防止管柱蠕动,注入水经过配水水嘴与配水器进入各自层位,完成分层注水过程。

3) 洗井。注水一段时间后,需要进行全井筒洗井,只需从井口泄掉液控管线压力,封隔器胶筒自动回缩,此时注水管柱与套管、防砂管柱之间形成洗井通道,反洗井时,洗井液通过单流阀进入油管内,实现全井筒洗井。

技术特点:

1) 具有独立的液压控制系统,在地面可以控制井下封隔器的坐封与解封。

2) 注水时,各层间不存在窜通通道,分层可靠性高。

3) 洗井通道大,不易堵塞,可以实现大排量反洗井。

1.2 存在问题

1.2.1 腐蚀结垢严重

1) 注入水的水质是影响管柱寿命的外因,海上注入水尤其是海水中富含氧气和氯离子,对管柱具有腐蚀性,注入水的高矿化度和较高的温度又会使管柱表面结垢。

2) 部分海上平台及陆上终端检测到油、水流程中含有不同含量的硫化氢。在中心一号、二号平台的三相分离器、注水罐顶部和井组平台注水井口,分别检测出80~200 mg/L不等质量浓度的H2S。主要原因是埕岛油田前期注海水,含有未除尽的硫酸盐还原菌,硫酸盐还原菌转化地层和化学添加剂中的硫酸盐时释放出H2S。注入水含硫酸盐还原菌、硫化氢的存在,造成严重的腐蚀,影响注水管柱寿命。

3) 管柱本身的防腐防垢性能是影响管柱寿命的内因,海上前期应用的一些油管在混合注入水中的防腐防垢性能较差。

1.2.2 分层封隔器失效

管柱蠕动是造成封隔器失效的主要因素。水井洗井、酸化、测调等操作需停注易造成管柱蠕动。2010—2012年水井拔滤工期超过20 d的有9口,占拔滤井数的1/3。针对先期分层防砂分层注水井在后期作业时,由于滤砂管外径较大(143 mm),存在拔滤困难的问题。201108以后,海上注水管柱不再进行先期机械防砂。水井不防砂后,未对液控封隔器进行改进,对不防砂管柱适应性差;考虑到注水压力较低,为防止后期作业时造成大修作业,仅在管柱顶部设置水力锚。不防砂时封隔器外径150 mm,防砂时封隔器外径104 mm;根据计算,不防砂时管柱的窜动与附加载荷是防砂时的3倍左右,而且封隔器外径越大,下井受力越大易损坏胶皮。另外防砂时管柱上下都有支撑可减少管柱蠕动。

1.2.3 反洗井不通

根据注水管柱分析,造成堵塞的部位主要有2个,一是封隔器处洗不通,长时间注水后,由于无防砂管阻挡,停注后会有杂质从地层中反吐沉积到封隔器上,泄压反洗井过程中易出现反洗不通的问题;二是单流阀部位洗不通,结垢或地层砂埋底球、筛管等工具,造成反洗通道不畅。

1.2.4 早期注水管柱不满足新安全环保要求

按照最新的海上安全环保规定,注水井油套环空必须有可靠的井控措施,保证紧急情况下的可靠关井,而现有的管柱结构在封隔器液控管线泄压的情况下,井筒油套环空处于不可控状态,无法满足新的安全环保要求。

2 技术改进与配套

2.1 研制环空安全封隔器

环空安全封隔器主要由滑套、弹簧、胶筒、活塞、阀、上下接头等组成,如图2所示。采用液控管线控制其工作状态,可以根据需要开关上下联接通道,在遇到紧急情况时,液控管线地面泄压,通道自动关闭;封隔器胶筒采用压缩式胶筒,坐封采用液控管线坐封,不受注水压力影响;洗井通道采用滑套式结构,开启、关闭性能可靠。

图2 环空安全封隔器结构

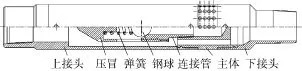

2.2 改进液控封隔器[7]

原液控扩张式封隔器由于液压油与胶筒直接接触,胶筒工作中渗漏易造成封隔器失效。因此研制了液控压缩式封隔器,主要由胶筒、支撑套、中心管、活塞、接头等组成,如图3所示。依靠调节液控管线内液压油油压变化实现坐封和解封,可单级或多级使用于不同井径水井的分层注水。

与液控扩张式封隔器相比,液控压缩式封隔器具有封隔器解封时间短(由以前的6 h降至10 min),便于海上及时反洗井;封隔器坐封压力通过坐封剪钉控制,封隔器下井作业安全;胶筒与液压控制系统隔离,压力控制系统可靠性高;关键零件采用35Cr Mo调质,镍磷镀防腐,防腐性能好等优点。

图3 液控压缩式封隔器

2.3 研制侧开式反洗阀[8]

为确保能反洗井,将以前注水管柱底部单流阀+筛管改为侧开式反洗阀+沉砂尾管,保障反洗井底部畅通。侧开式反洗阀主要由密封机构、沉砂机构及控制机构等组成,如图4所示。增加了沉砂通道,当地层出砂通过阀球进入油管后,通过沉砂通道沉入下部尾管,防止砂埋底球;并且该工具阀球弹簧控制,强制复位,确保斜井中洗井阀密封可靠。

图4 侧开式反洗阀结构

2.4 完善测调一体化配水技术[9]

为了更好地适应胜利海上不同区块不同油藏储层物性注水需要,结合不同分层注水工艺管柱的要求研制了低配注量空心可调配水器、高配注量空心可调配水器。

针对需要加大注水力度以更好提高区域油藏储量动用程度的注水井,设计了4个均匀分布水嘴的高配注量空心可调配水器(50~500 m3/d)满足高配注量注水井需求;针对低配注量注水井需求,设计了2个对称分布水嘴的低配注量空心可调配水器(0~50 m3/d),严格控制注水量,延长了配水器的使用寿命。

3 现场应用

改进后的液控分层注水一体化工艺技术更加适合海上埕岛油田的安全、细分注水,至2014年底共计实施16口井,从实施效果来看,实施井达到均达到配注要求,测调验封正常,实施井最大井斜55°,最大分注层数5层。

CB12B4井是改进工艺后埕岛海上油田水井井斜最大的一口井,井斜为55.4°,注水方式为两级三段,201409进行检管施工,采用一体化测调工艺管柱,调配完各层均达到配注后注入压力0.5 MPa。

CB6B4井配注量数据如表1所示,不同压力时下层流量曲线如图5~6所示。

表1 CB6B 4井配注量数据

图5 17MPa时下层流量曲线

图6 16.2 MPa时下层流量曲线

图7 15 MPa时下层流量曲线

测试情况分析:

通过同心测调一体化管柱的应用,配注精度得到了很大的提高。由于该井单层配注量都比较小,所以该井配水器选用小配注量同心可调配水器,单层调配精度都达到为90%以上。

由于该井井斜比较大,为目前测调技术应用中最大井斜,为了防止下不到位,采用工具串下连接加重杆的方式进行输送,经过现场操作,仪器下入正常,没有发现遇阻现象。调配电流变化不大,说明加重杆没有对测调产生影响。

4 结论

结合海上注水需求,针对液控分层注水工艺中存在问题,对海上液控分层注水工艺管柱进行改进,配套改进测调一体化配水器。改进后的工艺管柱更加适合目前海上分层注水需求,实施后取得良好的分注效果。该工艺技术还具有分注长效性的特点,可在其他油田推广应用。

[1] 王增林,辛林涛,崔玉海,等.埕岛浅海油田注水管柱及配套工艺技术[J].石油钻采工艺,2001,23(3):64.

[2] 李常友,刘明慧,贾兆军,等.液控式分层注水工艺技术[J].石油机械,2008,36(9):102-104.

[3] 陈伟,冯小红,姜广彬,等.海上大斜度井液控式分注技术[J].石油机械,2009,37(11):78-79.

[4] 贾庆升.液控式同心双管分层注水技术[J].石油机械,

2009,37(5):5960.

[5] 姜广彬,郑金中,张国玉,等.埕岛油田3种分层防砂分层注水技术分析[J].石油矿场机械,2010,39(8):

71-74.

[6] 邓燕霞.海上油田注水新工艺[J].油气田地面工程,

2012,31(3):6-9.

[7] 安百新.YSYK344型液控压缩式封隔器研制与应用[J].石油矿场机械,2014,43(10):82-84.

[8] 咸国旗,刘晋伟,孙金峰,等.新型沉砂洗井阀的研制与应用[J].石油矿场机械,2014,43(10):85-87.

[9] 李敢.智能注水井一体化测调技术改进及配套技术[J].石油机械,2014,42(10):74-76.

Optimization and Application of Offshore Hydraulic Separate Layer Water Injection Integrated Technology

ZHU Junmeng,ZHAO Xia,MU Tinghua,WANG Lei,HE Zhonghua,ZHANG Yong,LI Baolin

(Marine Oil Production Plant,Shengli Oilfield Branch Company,Dongying 257237,China)

Shengli offshore chengdao oilfield separate layer water injection technology mainly gives priority to hydraulic control separate layer water injection technology.As influenced by offshore oilfield development status,there mainly exist problems such as serious corrosion and scaling,separate layer isolation packer creeping,backwash well blocked and water injection string not meeting the offshore safety and environmental protection requirements.Accordingly,to optimize separate layer water injection technology,improve the key tools is to improve annulus safety packer,to develop compression hydraulic packer,to innovate bottom check valve into sideopen one and to perfect testing and scheduling integration water distribution technology.The improved hydraulic control separate layer water injection integrated technology is more suitable for the offshore Chengdao Oilfield’s security requirements and the need of long acting separate lay er waterinjection.After implementation,the effect is remarkable.By the end of 2014,16 wells had been implemented,which,in terms of implementation effect,met the injection allocation requirements and had a good effect.

layer water;annulus safety packer;compression hydraulic packer;testing and scheduling integrated water distribution

TE952

B

10.3969/j.issn.10013842.2015.09.018

1001-3482(2015)09-0072-04