大粒径碎石路基压实质量控制方法研究

2015-08-05赵国卫

赵国卫

(河北路桥集团第五工程公司)

随着我国高等级公路建设向西部山区延伸,路基高填深挖及隧道工程施工越来越多,在施工过程中,会产生大量的大粒径碎石。为了保护环境、节约投资,大部分碎石会被利用于填筑路基。目前,国内外对大粒径碎石路基的某些方面已经进行了一定的研究,但很不全面,研究成果不系统且适用性较差,而设计和施工规范、标准更是需要补充完善。现有公路路基施工控制技术研究大多以细粒土为基础,细粒土压实质量的检测与评定,已有规范和标准。但是,由于大粒径碎石与细粒土差异的存在,如果针对大粒径碎石仍使用细粒土的质量检测与评价标准,则存在适用性和合理性问题。《公路工程质量检验评定标准》(JTGF80/1-2004)虽然将沉降检测法作为碎石路基的检测方法,但并不是一种非常合理的方法,仍然缺少一套更加详细、合理的技术规范和质量评定标准。

以高速公路大粒径碎石路基施工为依托,通过室内和现场试验,提出大粒径碎石填料施工质量控制和质量检测方法,为确保路基施工质量提供参考。

1 碎石路基的工程特性

路基土的工程性质是由粒径大于2 mm 的粗颗粒、带粘性的细颗粒和无粘性的粉粒的含量决定的。各组分含量不同,工程性质就有差异。大于2 mm 的粗颗粒含量越高,骨架作用越明显,内摩擦力和渗透性越大;细颗粒越多,其粘聚力越高,渗透性越小;起填充作用的粉粒,主要影响毛细水的上升高度。而碎石路基与土路基的填料的工程性质差异很大。碎石路基填料主要工程特性如下。

(1)颗粒与颗粒之间粘聚力很小,甚至没有粘聚力。

(2)填料中细颗粒的含量较少,空隙率较大。

(3)粒径较大,强度以摩擦力为主,抗剪强度较高。

(4)粒径较大,透水性好。

(5)在碾压过程中会出现被压碎的现象,且不易压实。

2 碎石路基常用的检测方法

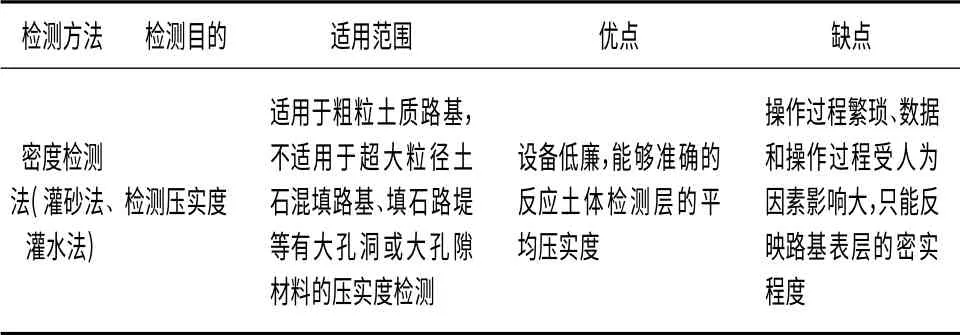

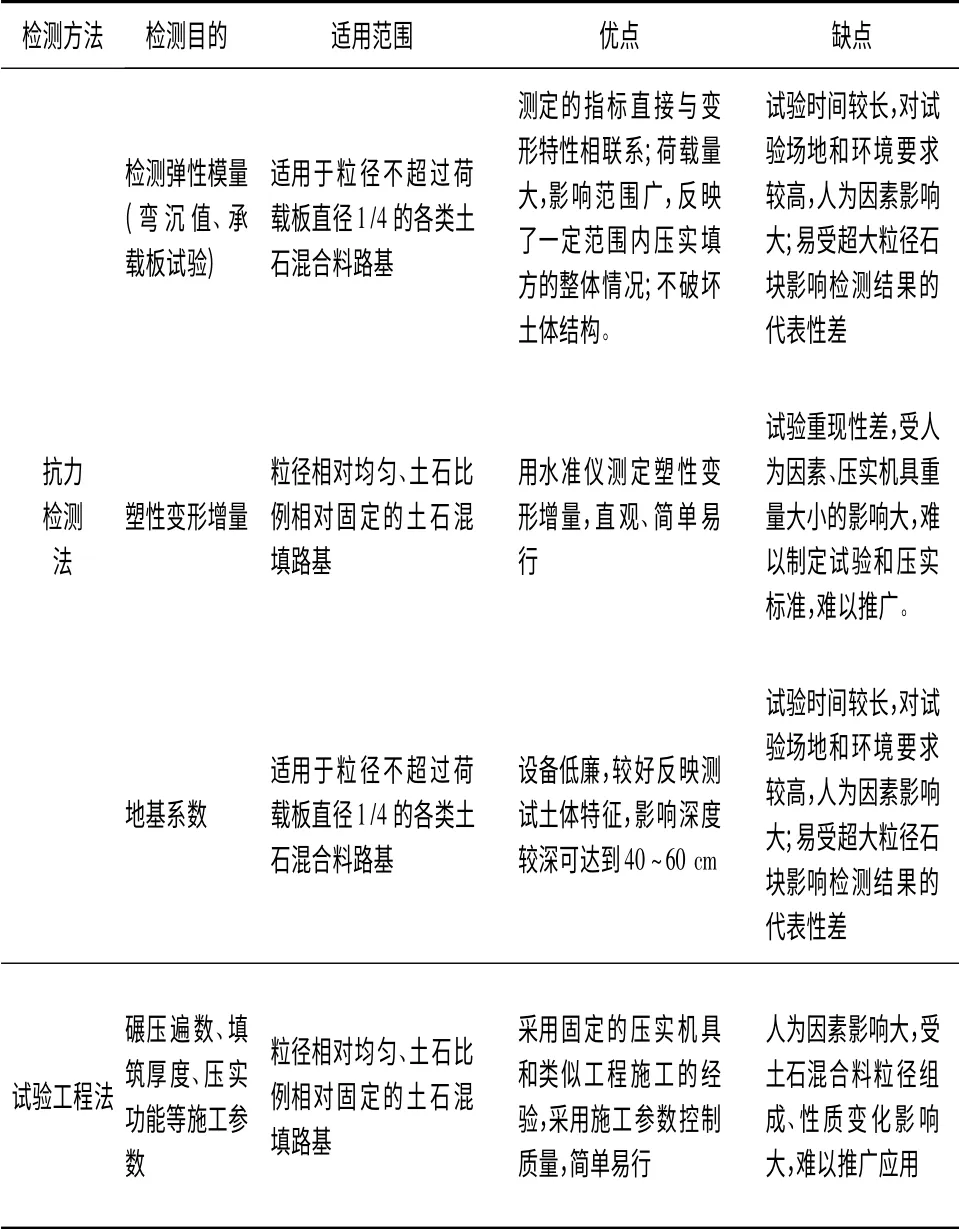

目前,对碎石路基压实质量的测定,主要有两种方法,即直接方法和间接方法。可分为密度检测法、抗力检测法、试验工程法三类。这三种方法的特点及对于检测土石混填路基的适用性见表1。

表1 碎石路基传统检测方法适用性

续表1

3 大粒径碎石路基施工质量检测方法及控制要点

3.1 灌水法

鉴于大粒径碎石路基与普通的填土路基不同,挖试坑时可能使已压实的路基松动,改变原来的状态,因此在试验过程中应注意以下问题。

(1)试坑的直径与填料最大粒径的关系

很显然,从检测精度和测定值的代表性考虑,试坑直径最好大一些。但是也需要考虑其操作的可行性,避免较大的开挖劳动力。有研究表明,灌水试验的试坑直径在最大粒径的3 倍以上较好。比例过大,工作量也显著增大。一般采用的试坑直径为最大粒径的2~3 倍。

(2)压实层表面和底面平整程度以及坑壁凹凸状况的评价

为保证试坑体积的精确度,可采取一些措施来评价压实层表面的平整度以及试坑坑壁的凹凸情况:对于压实层表面的平整度,在试坑开挖完毕后用精密水准仪测量坑沿4 个点(以试坑表面圆心为中心的垂直的点)的高程,看是否在同一水平面上;对于试坑坑壁的凹凸情况,则采用目测的方法,看坑壁上有无突出的石块和较大的凹陷。

(3)塑料薄膜的厚度

塑料薄膜的厚度会影响薄膜与试坑坑壁接触的密切程度,从而对试坑体积的测量结果产生较大影响,当然同时也与坑壁凹凸情况有关。薄膜的厚度过薄,在灌水时易被坑壁上突出的石牙刺破,水将会流出,从而导致试坑体积的偏大;相反,薄膜厚度过大时,塑料薄膜与试坑坑壁贴合不好,会存在空隙,从而导致试坑体积偏小。现场试验采用聚乙烯塑料薄膜,厚度0.2 mm 左右,效果比较好。

3.2 施工工艺控制法

根据路基施工规范,填料的最大粒径不能超过层厚的2/3,这就决定了填料的粒径。在控制最大粒径的同时要合理分配不同粒径的填料,使整个摊铺层呈优良级配,只有级配优良,通过压实才可以达到最佳效果。避免填料级配分布不均、细料过多或大粒径料过多等现象。

摊铺过程一般要求要有大型的推土机、装载机、平地机等机械辅助摊铺,边填料边摊铺,将大粒径料铺在底部,小粒径料填在大粒径料的空隙中。采用整体推进式,填料从一头开始,边填边铺至规定铺厚。摊铺过程中的额外工作就是现场采用人工或者机械设备剔除超粒径和人工找平等工作,保证该铺层的填料均匀并有一定的平整度。

机械设备类型、性能和操作要求,施工方案和有关组织管理因素,均将直接影响项目施工进度和质量,因此必须从机械化施工方案的制定、机械选型、生产性能和操作要求等方面严格控制。压实过程中压实机械要低速进行、振动频率要达到要求、发动机要在额定转速下作业等,保证压实作业有较高的效率,以期在较少的碾压遍数下达到压实要求。

3.3 弯沉检测法

由于碎石路基的填料粒径较大,粒径组成变化也较大,且粒径组成不佳,路基表面小石料颗粒容易松散,在弯沉试验时还有可能会出现滑动现象,从而导致数据传感器收集到异常值,此时计算机的控制系统会发出警告。因此,在弯沉试验时应注意到异常值的取舍现象,尽量在路基压实层表面密实平整的地方进行检测。针对大粒径碎石路基填料的强度较大、粒径较大等特点,在试验路段上进行弯沉检测时,采用两级试验荷载,分别为5 t 和7 t。试验数据表明,在相同条件下,增加荷载吨位后,弯沉值在增大,而试验变异性减小。但是应当看到,荷载加大后的弯沉值增幅不是很大,再考虑到5 t 荷载作用下已接近正常行车荷载,因此认为,对于碎石路基的弯沉试验可选用5 t 试验荷载。

同一点落锤重复作用次数一般为三次。由于承载板、位移传感器与路表面的接触不密贴和不稳定,重锤第一次落下的测定数据较分散,不能采用。一般取第二次和第三次的平均值作为这一测点的实测数据。研究表明,由于经前两次锤击,测梁及其他构件处于正常测试状态,第三次可视为无形中的“三次平均值”,因此可取用第三次测值作为该测点实测结果。

3.4 层厚压缩率控制法

层厚压缩率控制法包括两个指标即沉降差和沉降率。沉降差是指检测碾压最后一遍前后的高程差;沉降率是指碾压完成后,摊铺层的压缩值与摊铺厚度之间比值的百分数。碎石路基沉降差检测方法认为,一定荷载作用下压实层顶面沉降量稳定或小于某一范围时即说明路基压实到了密实状态。

大量路基现场施工实践已经证明,沉降差检测的结果具有较好的规律性,即随着碾压遍数增加,沉降差逐渐减少,而且由于测点可以在压实层表面随机布置,所以检测结果能较好地反映被检测路基压实层的整体情况。再加上这种方法省时、省力,所以是目前碎石路基施工现场进行压实质量检测较常用的方法,一般施工单位将沉降差值控制在3~5 mm之间。

4 结 论

为了探讨大粒径碎石路基合理、有效、快速的施工质量检测方法,研究分析了灌水法、施工工艺控制法、弯沉检测法以及层厚压缩率控制法等各种方法的优缺点。针对碎石路基自身特点提出了各种检测方法测试碎石路基时的注意事项为确保碎石路基施工质量提供了帮助。

[1]中华人民共和国行业标准.公路路基施工技术规范(JTG F10-2006)[S].北京:人民交通出版社,2006.

[2]赵明阶,黄卫东,韦刚.公路土石混填路基压实度波动检测技术及应用[M].北京:人民交通出版社,2006:89-110.

[3]王清洲,刘淑艳,马士宾,等.超大粒径土石混填路基无损检测技术的应用研究[J].公路,2011,(1):192-197.