高精度管道通径检测器研制

2015-08-04张仕民李晓龙王国超梅旭涛

焦 泉,张仕民,李晓龙,王国超,梅旭涛

高精度管道通径检测器研制

焦 泉1,张仕民1,李晓龙1,王国超2,梅旭涛1

(1.中国石油大学(北京),北京102200;2.中油管道维抢修公司,河北廊坊065001)

针对现有的管道通径检测设备密封可靠性差、检测精度低等问题,结合理论分析,设计了一种带有4排检测臂的通径检测器。其机械结构主要包括检测臂的排布和芯片密封结构的设计;电路设计方面,选用高精度、非接触式磁旋转编码芯片A S5145作为检测元件,设计了基于C A N总线的数据采集及存储系统。采用非接触的角度检测方式,使检测器的密封可靠性得到提高。理论分析表明:该通径检测器能检测的管道最小径向变形达1.27 mm,性能高于现有的通径检测产品。

高精度;通径检测器;磁旋转编码器

管道运输是一种经济可靠的能源输送方式,广泛地应用于石油石化行业当中。据相关资料统计,截止到2010年,全国共有油气管道7.5×104k m,预计到2015年可达15×104k m[1-2]。如此庞大数量的管道,在运行的过程中不可避免地会出现各种形式的损坏[3]。为了保证油气管道的安全,很有必要定期对在役管道进行检测。

油气管道通径检测是指运用相应的设备对管道的变形情况进行检测,它是一种很重要的管道检测手段[4]。对于新建管线而言,通径检测能够让管道运营部门及时了解管道是否发生变形及相应程度等信息,是一种重要的管线质量测试及验收的手段。对于已投产管线而言,管道的变形会降低油气输送效率和增加运行风险;变形严重时还会导致通过性较差的智能管道内检测设备在运行过程中发生严重卡死事故[5]。因此,在运行管道智能内检测设备前进行通径检测是十分有必要的。

早期的通径检测是通过在普通清管器上加装通径铝盘的方式来实现的,通过通径铝盘的变形情况可以推断出管道的变形情况[6]。这种检测方式成本低廉,但检测精度差且不能对变形的地点进行定位,已经逐步淘汰。目前,电子通径检测设备已经基本取代了铝盘式通径检测设备。这些通径检测设备的原理基本相同:用周向布置的多根检测臂取代原来的检测铝盘,并加入里程轮和电子记录系统,电子记录系统可以记录管道变形情况及相应的位置。目前,国外有多家公司已经生产出比较成熟的通径检测设备,而国内的相关研究则刚起步[7]。本文设计了一种基于磁旋转编码技术的高精度通径检测设备,并对其测试精度进行了分析。

1 通径检测器基本结构及原理

通径检测器通常由骨架、检测传感器、检测臂、皮碗、里程轮及防撞头等部分组成(如图1所示)。骨架一方面作为载体,用来安装固定检测器上的各种零部件;另一方面其内部是密封舱体,可以安放电路板、电池等易损元件。检测臂、定位弹簧和检测传感器组成变形检测部分,共同完成对管道变形量的检测。皮碗的外径比管道的内径略大,可以隔绝通径检测器前后的流体,建立压差,从而为检测器提供前进的动力。里程轮可以即时测量出通径检测器的运行距离,也可以用来记录管道发生变形的具体位置。防撞头可由橡胶等弹性材料制成,为通径检测器提供缓冲保护,防止其因剧烈冲击而损坏。

图1 通径检测器结构

早期的通径检测设备中的核心检测元件是通径铝盘,这种铝盘比管道内径略小且呈齿状(如图2a所示)。检测设备在管内介质的压力下向前运行,当遇到内壁的凸起(变形、焊缝等)时,通径铝盘的圆齿会因和管壁撞击而发生永久变形。取出检测设备后,可以通过铝盘上圆齿的变形情况来推断出管道的最大变形量[8]。这种通径检测方法检测精度低,且无法记录发生变形的具体位置。

为了克服这些缺点,当前通径清管设备用1圈或多圈周向布置的可动检测臂取代了通径铝盘(例如美国Precision Pigging公司的通径检测器,如图2b所示),并引入里程轮和相应的电子记录系统。

图2 2种通径检测元件

具体通径检测原理如图3所示:在正常管段,由于弹簧拉力的作用,检测臂的末端紧贴管道内壁,检测臂和骨架轴线之间的夹角θ保持不变;运行到变形管段时,检测臂末端仍紧贴管道内壁,夹角θ变化成θ1,检测传感器可以检测出这种变化并由电子系统记录下来;当通径检测器离开变形管段时,夹角θ恢复成初始大小并为进行下次变形检测做好准备。检测过程结束后,可以根据记录的夹角θ及里程数据,计算出管道变形量的大小及相应的位置,配合可视化软件还可以将管道的变形情况形象地展示出来。

图3 通径检测原理

2 高精度通径检测器设计

2.1 整体结构设计

2.1.1 弯管通过性设计

设计通径检测器时,应该保证其能顺利通过管道中的各种结构而不发生卡堵[9]。常见的管道结构有直管、弯管、三通、阀门等。其中,弯管对通过性的要求最为苛刻[10-11]。本文以Ø325 mm管道为例,对通径检测器进行了过弯性能设计。清管器过弯几何模型如图4所示。

图4 通径检测器过弯几何模型

该模型为检测器在弯道发生卡堵的零界情况,在该条件下可以求解出允许的最大检测器长度。由勾股定理可得

式中:D为管道外径;R为弯管的曲率半径;a为通径检测器的刚性骨架外径;l为检测器长度。

Ø325 mm管道的内径约为300 mm。根据能检测最大20%径向变形的要求,通径检测器骨架最粗的部分不超过240 mm,取a=240 mm。在式(1)中代入技术参数D=325 mm、R=6D、a=240 mm,计算得l=1 138.9 mm。本文设计的通径检测器的长度不应该超过1 138.9 mm。

2.1.2 检测臂的排布

为了保证检测器的检测精度,必须在骨架上布置尽可能多的检测臂。由于空间尺寸的限制,无法在同一圆周方向排布过多的传感器。因此,本文采用在骨架上均匀排布多排且每一排之间错开一定角度的方式来布置传感器。配合里程轮,可以通过一定的算法将每圈传感器测到的数据最终拟合到同一个平面,可以成倍提高周向检测精度。

传感器沿骨架周向均匀排布,且骨架外径最粗部分不超过240 mm。单个传感器的底面是方形的,其尺寸为40 mm×32 mm,可以计算出在同一平面的圆周上最多只能排布16个传感器。排布结果如图5所示。

图5 单排传感器的布置情况

经过调研,单个管道设备的长度通常不超过2D。本文设计的单排传感器(包括环形固定架)厚度约为80 mm,在骨架上最多只能布置4排。布置的效果如图6所示。

除了检测臂外,在底部设计有3个里程轮,可对管道变形进行定位;两端各安装2片皮碗,为通径检测器的运行提供动力。该通径检测器的整体长度为635 mm,远小于1 138.9 mm的极限长度,满足过弯管的条件。

图6 通径检测器三维设计

2.2 检测单元

2.2.1 检测芯片的选用

除了布置数量更多的传感器外,选用高精度的角度检测元件能够提高每个检测臂的检测效果,也能提高通径检测器的精度。因此,选用合适的传感器芯片十分重要。同时,由于管道中条件恶劣,需要将容易损坏的传感器芯片密封起来,才能保证系统的可靠性。

本文选用奥地利A E公司的A S5145型磁旋转编码器作为本通径检测器的角度检测元件。与其他角度检测元件相比,磁旋转编码芯片具有精度高、体积小、非接触式检测等特点。非接触式的特点使得检测芯片更加容易被密封封装。角度检测方式如图7所示,在磁旋转编码芯片的正上方一定高度放置1个径向充磁的圆柱磁铁。当磁铁绕轴心转动时,芯片可以检测出相应的转角并将信号通过引脚输出到电子记录系统。

图7 磁旋转编码器检测方式

2.2.2 芯片的密封方式

油气管道中介质压力大、环境恶劣,需要检测芯片进行恰当的密封封装。磁旋转编码器属于非接触测量(如图7所示),在磁铁和芯片之间可以有非导磁材料间隔开,且不影响检测结果。在保证芯片和磁铁同心的几何条件下,可以将芯片放在密封部件之内,圆柱磁铁作为传感器的动元件放在密封部件之外。

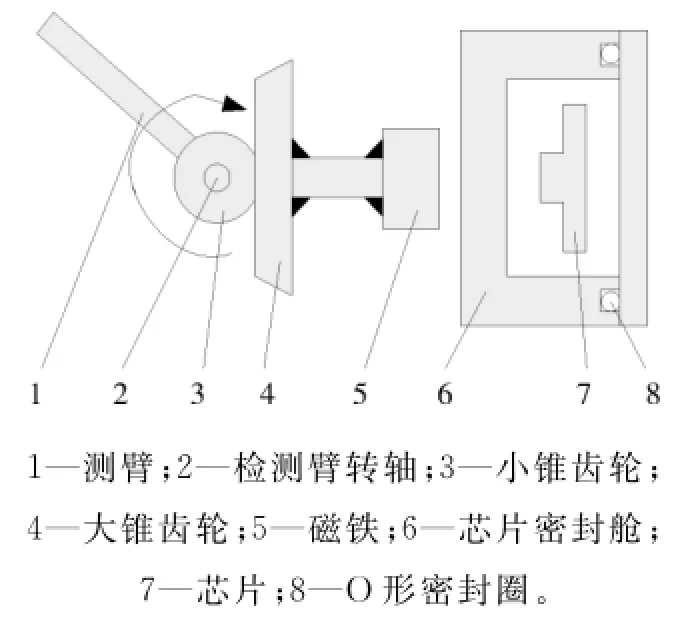

通常,将通径检测设备中每个传感器单独密封[12],密封成本高,且由于密封的位置太多而导致整体密封可靠性降低。本文提出了单个传感器密封的新思路,将每一排的传感芯片整体密封到1个腔体中,降低了密封的成本,提高了其可靠性。芯片密封结构如图8所示。

图8 芯片密封结构

图8中的圆柱磁铁与磁旋转编码芯片对应于图5中的2个检测元件。在检测臂转轴和芯片之间加了1对锥齿轮,改变了传动方向。检测臂的旋转轴垂直于骨架轴线,转动时通过1对锥齿轮驱动1个转轴与骨架轴线平行的圆柱磁铁转动。由于1排传感器的圆柱磁铁转轴都和骨架轴线平行,所以相应的磁旋转编码可以被放置在同一个环形的密闭空间内,即如图8所示的芯片密封舱。芯片密封舱由非导磁材料制成,磁铁的转动情况可以被舱内同轴的A S5145芯片检测出来,并通过一定的线路将数据传输到电子舱内的记录系统中。

里程的检测也是通过磁旋转编码芯片实现的。由于里程轮的数量少,且空间尺寸比较分散,可以采用单个传感器封装的形式。

磁旋转编码器可以记录里程轮的转动圈数和当前转角,这些数据经计算后可以得到相应的里程并存储到记录系统中。

2.3 数据处理系统设计

数据采集和存储系统是通径检测器的“大脑”,主要是采集检测传感器和里程轮传感器的数据,经过简单处理后存储起来。通径检测器运行完成后,可以通过上位机将存储的数据读出来,并运用一定的软件进行后处理,分析出通径检测的结果。

通径检测器上的检测传感器的数量多达64个,难以找到有这么多路A/D采集通道的电子芯片。C A N总线技术是近些年新发展起来的一种串行通信技术。该技术通信协议简单,传输可靠,最大理论通信节点可达128个[13],适合应用于通径仪的数据采集。通径仪在运行的过程会产生大量的数据,为了保证数据采集的及时性,需要运用一种处理速度较快的芯片进行采集,D SP芯片是一种很好的选择。

图9 数据处理系统结构

本文以DSP2812芯片为核心,通过C A N总线技术对检测传感器的数据进行采集。数据处理系统结构如图9所示。通径检测器上64个检测传感器及3个里程轮的数据通过C A N总线模块采集到D SP2812芯片上。这些数据可存储到Flash芯片当中,也可以直接通过串口输出给上位机进行分析和处理。

3 检测精度分析

检测精度是通径检测器的重要参数,主要包括表征检测臂在管道内壁覆盖程度的周向检测精度、表征检测管道径向变形的径向精度和表征检测器沿管道运行的里程精度。

3.1 周向检测精度

检测器共有4排检测臂,每排16个,故在Ø325 mm管道(内径为300 mm)内壁上均匀布置有64根检测臂,周向检测精度为300×π/64=14.72 mm。即管道内壁上每14.72 mm布置有1个检测传感器。周向检测精度为14.72 mm远小于常见的管道变形缺陷。

3.2 径向检测精度

通径检测器的径向检测精度与选用检测芯片的检测精度和传感器的几何结构有关。根据设计的传感器结构建立如图10所示的几何模型。

图10 检测传感器几何模型

在该几何模型中,θ为检测臂的初始位置,h为摆臂的初始高度,摆臂的长度为r,芯片的检测精度为Δθ。当摆臂偏转Δθ后,摆臂末端的高度变化Δh即为通径检测器的理论径向检测精度(不考虑检测臂的磨损和由撞击产生的振动)。设计的传感器的几何参数为h=50 mm,r=71 mm;查阅磁旋转编码芯片的说明书可得Δθ=1.4°,可计算得到Δh=1.25 mm,即径检测器的理论径向检测精度为1.25 mm。

3.3 里程精度

磁旋转芯片直接测量里程轮转轴的转动角度,所以在理想情况下(不考虑打滑、里程轮脱离管壁),里程检测精度与芯片的精度成正比,即

式中:ΔS为里程检测精度;r为里程轮半径;Δθ为芯片检测精度。

将r=30 mm、Δθ=1.4°带入式(2),可得里程检测精度ΔS=0.73 mm。由于实际运行过程中存在振动、打滑等问题,实际里程检测精度要大于0.73 mm。

由于采用了高精度的磁旋转编码芯片,本文设计的通径检测器具有比同类产品更高的检测精度。其能检测到的径向方向最小变形可达1.25 mm,远小于其他同类产品检测5%管道径向[14]变形的性能要求。多排检测臂的结构使检测器的周向检测精度能达到普通检测设备的数倍。

4 结语

由于采用多排检测臂的结构设计和选用了精度较高的磁旋转编码器,本文设计的通径检测器比目前的同类产品的精度要高一些。该通径检测器不仅可以检测管道的变形,还可以检测一些管壁内缺陷、焊缝以及大的裂纹,具备了部分智能管道检测设备的功能。随着国内运行管线的大量“老龄化”以及对安全生产要求的不断提高,管道检测作业将会越来越普遍,这种兼具普通通径检测器和部分智能检测功能的产品可以提供精确的检测数据,甚至可以在某些场合取代智能检测设备,简化管道检测流程,必将具有广阔的市场前景。

[1] 李影,李国义,马文鑫.我国油气管道建设现状及发展趋势[J].中国西部科技,2009,8(14):6-7.

[2] 郑贤斌.油气长输管道工程安全评价及其确定方法[J].石油矿场机械,2007,36(8):5-10.

[3] 胡徐彦,张炜强,蒋满军,等.X65管线钢在微量H2S环境中的腐蚀行为试验研究[J].石油矿场机械,2013,42(9):64-68.

[4] 张剑波,袁超红.海底管道检测与维修技术[J].石油科技论坛,2005,34(5):6-10.

[5] 洪险峰,严舒.管道通径检测技术及其在新线上的应用[J].石油科技论坛,2008(1):52-55.

[6] 郭晓丽.油气管道通径仪研究[D].天津:天津大学,2007.

[7] 代莉莎,张仕民,朱霄霄,等.油气管道通径检测器技术研究进展[J].油气储运,2012,31(11):808-813.

[8] 白港生.新型管道测径清管器[J].化工设备与管道,2008,45(5):59-60.

[9] 刘然,王长江,张连宇.油气管道弯管试压技术方案研究[J].石油矿场机械,2013,42(5):12-15.

[10] 许冯平,邓宗全.管道机器人在弯道处通过性的研究[J].机器人,2004,26(2):155-160.

[11] 周燕,董怀荣,周志刚,等.油气管道内检测技术的发展[J].石油机械,2011,39(3):74-77.

[12] 潘忠元.传感器密封材料的比较与选用[J].衡器,2007,36(4):48-49.

[13] 张弘.基于C A N总线的信号采集与处理模块研究[D].南京:南京航空航天大学,2007.

[14] 张锦生.对国外几何形状检测清管器的分析[J].油气储运,1985,4(1):62-65.

Develop ment of High Precision Pipeline Caliper

JIAO Quan1,ZHANG Shimin1,LI Xiaolong1,WANG Guochao2,M EI Xutao1

(1.China Uniuersity of Petroleu m,Beijing102200,China;2.M aintenance Branch of China Petroleu m Pipeline Bureau,Langfang065001,China)

To solve the problem of poor sealing reliability and low inspecting precision in existing pipeline caliper,a new kind of caliper with four rows of inspection arms is developed on the basis of theoretical analysis.T he design includes mechanical structure and hard ware electrocircuit.T he mechanical structure design mainly consists of sealing structure and configuration of inspection arms.As for hardware electrocircuit design,a non-contacting high precision magnetic rotary encoder chip named A S5145 is chosen as inspecting element,data acquisition and storage system based on C A N busis also designed.Due to non-contacting inspecting of angle,the sealing reliability is higher than before.T heoretical analysis shows that inspecting resolution of radial deformation is 1.27 mm,w hich is higher than that of similar products.

high precision;caliper;magnetic rotary encoder

T E973.6

B

10.3969/j.issn.1001-3842.2015.01.016

1001-3482(2015)01-0063-06

2014-07-14

焦 泉(1989-),男,湖北武汉人,硕士研究生,主要从事油气管道智能装备的研究,E-mail:jiaoquan820@163.co m。