双空心杆闭式循环技术在稠油井的应用

2015-08-04杨俊科张荣甫

杨俊科,张荣甫

(中石化华北分公司第三采油厂,陕西咸阳712000)

双空心杆闭式循环技术在稠油井的应用

杨俊科,张荣甫

(中石化华北分公司第三采油厂,陕西咸阳712000)

泾河油田的原油具有高密度、高黏度、高含蜡、高凝点的特点,且各井不同。部分高产井的稠油特征显著,导致油井结蜡严重,抽油机不平衡。进行常规热洗作业,热洗周期短,清蜡剂应用效果差,无法保证油井连续正常生产。双空心杆闭式热循环技术是在空心抽油杆和隔热内管之间建立热载体循环通道,不断循环加热,使稠油井防蜡降黏、改善原油的流动性。在泾河油田稠油井开展先导试验,效果明显,不仅保障了油井的正常生产,而且达到了降低成本、增加效益的目的。

稠油;双空心抽油杆;闭式循环

泾河油田的原油具有“四高”特征,即高密度、高黏度、高含蜡、高凝点。油井在生产过程中易出现光杆下行阻力增加,下冲程时驴头与光杆不同步现象。抽油机的平衡度差(平衡率为63.5%),严重时造成软卡躺井。现场采用环空加清蜡剂的措施,对于日产液量大、动液面高的油井,效果并不理想。稠油井需要定期进行热洗[1-3],但部分高产井存在热洗周期短(最短10d)、洗井频繁的问题,造成含水率升高,产油量下降,易对储层造成二次伤害。采取其他措施,例如调整机采参数、增大泵径、降低抽油杆速度等,但是收效甚微。已试用多家公司的清蜡剂、降黏剂,亦无明显效果。

为了保证油井正常生产,在泾河油田JH2P2井开展双空心杆闭式循环防蜡降黏工艺,通过优化双空心杆下深、进出口温度等参数,原油流动性得到改善,避免了热洗作业,油井检泵周期得到大幅增长,取得很好的效果,达到了稠油开采降本增效的目的。

1 双空心杆闭式循环防蜡降黏工艺

1.1技术原理

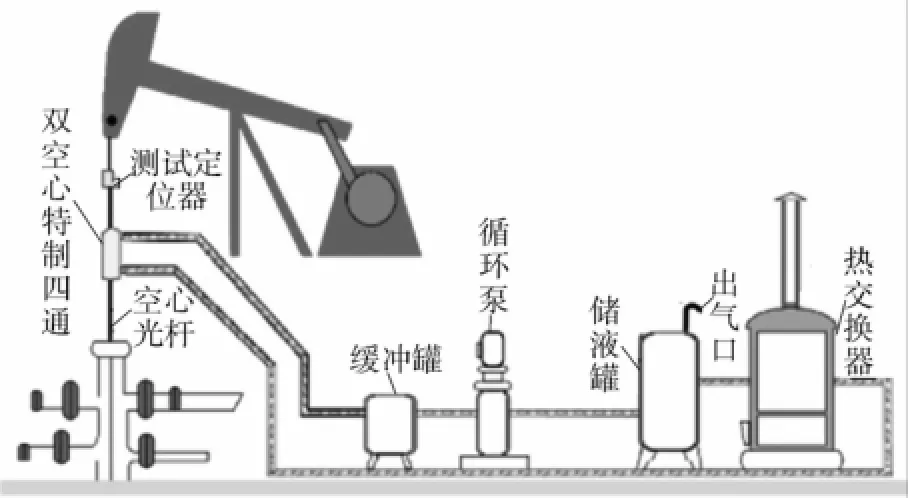

该技术利用地面热交换器把热载体(水、油等)加热,经循环泵加压后,通过特制四通接头注入到同轴式双空心抽油杆的内空心通道。热载体在循环泵的高压驱动下,高速流至双空心杆的加热尾端,热载体从隔热内管内注入,由隔热内管和抽油杆间环空流出,返至地面加热炉内再次加热。双空心杆工艺流程如图1。

图1 双空心杆工艺流程示意

1.2技术特点

1) 该技术应用于常规稠油、特超稠油、高含蜡油井,清防蜡及降黏效果突出,能够有效降低生产成本。

2) 热载体采用闭式循环加热的方式,不与原油和空气接触,避免了热载体的消耗和对环境的污染。

3) 热载体不进入井筒液体,不会对原油产量、含水计量造成影响。

4) 隔热内管采用双密封,导热系数小于0.02,热载体用量少(千米容积约400 L),且消耗低。

1.3选井条件

1) 直井或斜井800 m井段以下造斜。

2) 含蜡高(≥12%)或黏度大(≥150 m Pa· s)、维护费用高、开采难度大的油井。

3) 尽可能选择地面有方便热源的油井。例如:伴热水温度高、有充足的套管气等。

2 现场试验方案

2.1选井原则

根据选井条件,结合泾河油田稠油分布情况,首先在2井区的JH2P2高产井开展先导技术试验。JH2P2井位于单斜局部鼻隆斜坡之上,处于河道砂体有利部位,裂隙、微裂隙发育。该井2012-12-28投产,截止2014-01-18,累计产液6 776.49 t,累计产油4 998.92 t,综合含水率26.2%。分析得到原油的特性参数,在30℃条件下,黏度10 600 mPa·s,密度0.921 9 g/cm3,凝固点26℃,含蜡量15.06%。由于原油黏度高、含蜡高、密度高、凝固点高,造成该井频繁软卡,抽油机不平衡严重。采用清蜡剂、降黏剂,效果不明显。只能进行热洗井作业,虽然能够减少不同步现象,但热洗存在周期短,热洗后含水增加,产量恢复慢、生产维护成本较大等问题。经研究决定,选择该井试验双空心抽油杆热载体循环防蜡降黏工艺,验证该工艺技术对泾河油田稠油开采的可行性及有效性。

2.2工艺优化

2.2.1确定下深

泾河油田2井区长811小层平均油层中深1 350 m,平均油层温度53℃,地温梯度2.69℃/100 m。当温度小于35℃时黏度升高,流动性变差。当温度小于25℃后黏度急剧上升。结合现场经验,油井在300~600 m处易结蜡的特征,考虑到双空心杆费用较高,优化双空心杆下深700 m位置便可满足生产要求,下部采用常规实心杆替代。下泵深度800 m(井斜角0.67°、狗腿度0.077(°)/30 m,水平位移1.6 m)。

2.2.2管杆泵优化

1) 油管设计。

由于双空心杆本体外管直径为42 mm,接箍外径59 mm,现场普遍应用的73.0 mm(2英寸)油管内径为62 mm,为了加大井液的过流面积,将双空心杆下井井段对应油管设计为88.9 mm(3英寸)油管(内径76 mm)。

2) 抽油杆柱设计。

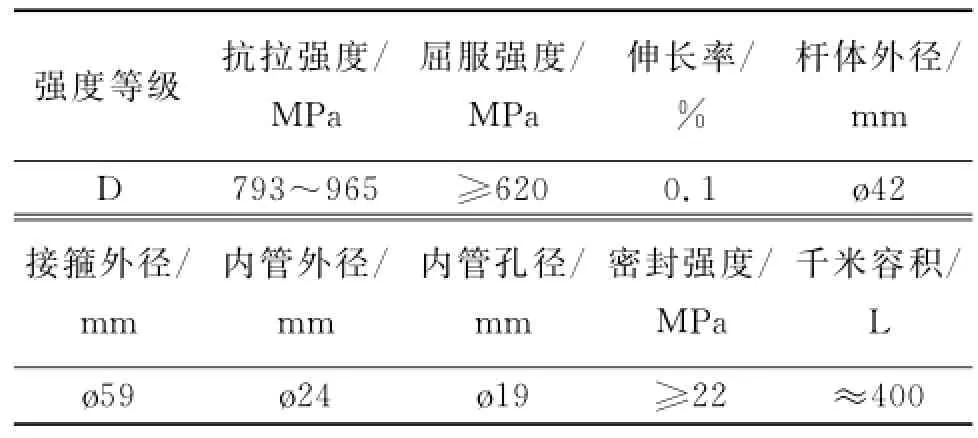

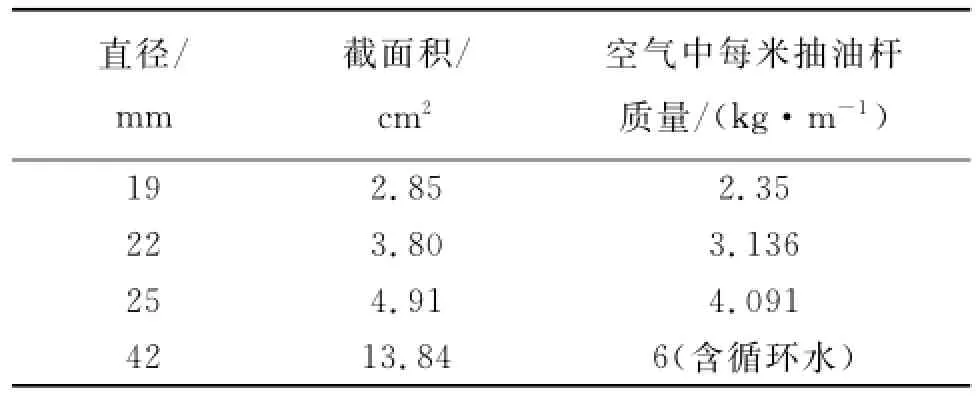

双空心杆外径较大(每米杆质量为5.75 kg),考虑载荷要求,下部采用25 mm D级抽油杆,杆柱结构为25 mm D级抽油杆(100 m)+42 mm D级双空心抽油杆(700 m)。双空心抽油杆基本数据如表1。

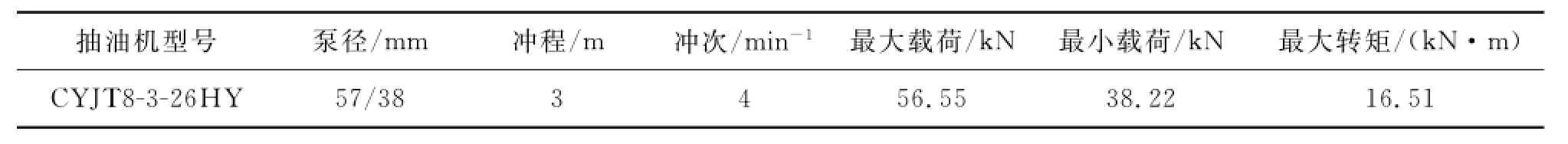

3) 抽油泵设计。

根据前期试验情况,抽稠泵对稠油井抽油杆下行具有一定作用,对该井采用57 mm/38 mm液压反馈式抽稠泵。

4) 抽汲参数选择(理论排量24.6 m3/d,57/38 mm抽稠泵泵常数2.05)。

冲程s=3 m,冲次n=4 min-1(正常生产视实际情况调整)。

表1 双空心抽油杆基本数据

JH2P2井采用8型抽油机,在抽油杆设计过程中考虑校核悬点最大载荷,确定能否满足抽油机生产要求。理论计算过程如下:

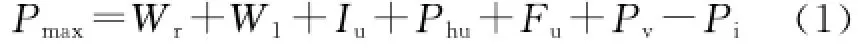

抽油机上冲程时,悬点最大载荷为:

式中:Pmax为悬点最大载荷;Wr为上冲程中作用在悬点上的抽油杆柱载荷;W1为作用在柱塞上的液柱载荷;Iu为上冲程中作用在悬点上的惯性载荷;Phu为上冲程中井口回压造成的悬点载荷;Fu为上冲程中的最大摩擦载荷;Pv为振动载荷;Pi为上冲程中吸入压力作用在活塞上产生的载荷。

但是,抽油杆在井下工作时,受力情况相当复杂。所以,用来计算悬点最大载荷的公式只能得到近似的结果。在考虑惯性载荷的情况下将以上公式简化为:

式中:s为冲程,m;n为冲次,min-1。

式中:q为每米抽油杆的质量,kg/m;g为重力加速,m/s2;L为抽油杆柱长度。

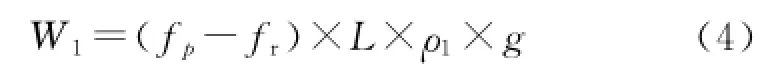

式中:fp为柱塞截面积,m2;fr为抽油杆截面积,m2;ρ1为液体密度,kg/m3。

考虑双空心杆内循环水的质量:每米双空心杆内循环水的质量为0.8 kg。每米抽油杆质量如表2。

表2 每米抽油杆质量(含接箍质量)

设计结果如表3。因此,目前所使用的8型抽油机可以满足生产的需要。

表3 设计结果

2.2.3地面工艺设计针对该工艺可利用多种热源的特点,根据

JH2P2井的实际情况,选择利用套管气配合燃煤,

通过地面换热器对双空心杆内循环的热载体进行加热的地面工艺。

3 试验效果分析

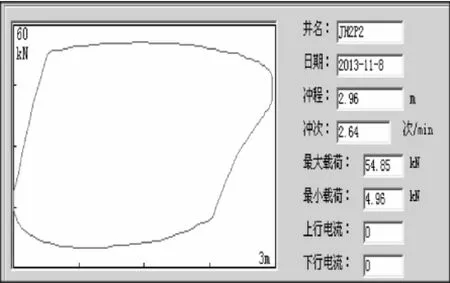

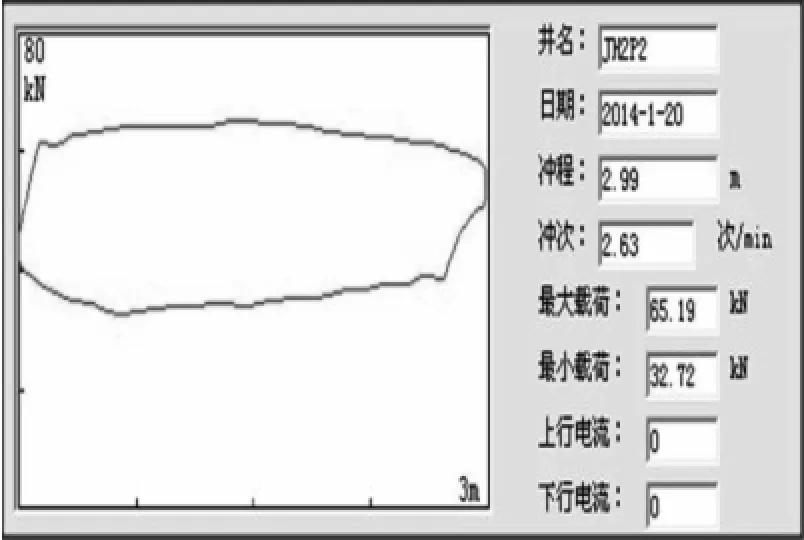

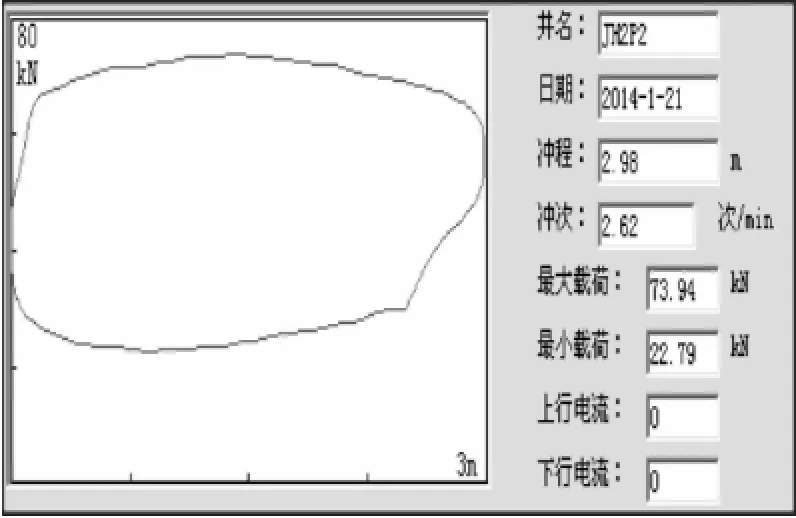

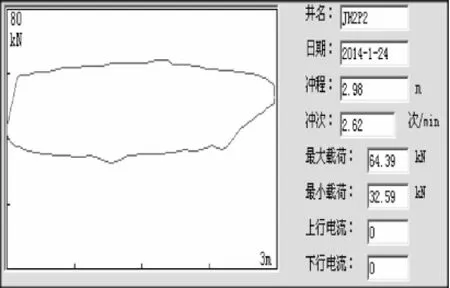

1) 试验后功图恢复正常,油井结蜡现象明显改善,由试验前的热洗周期10 d延长至今未再进行热洗作业。在201401-21功图出现稠油特征,且最大载荷增大,最小载荷下降,分析认为进水温度45℃,回水温度42℃,产出液相当于地层温度,热交换不明显,功图显示不正常。通过调整进水温度至85℃,回水温度达到64℃后,功图明显改善,生产恢复正常。试验前后功图变化界面如图2~3,温度优化功图变化界面如图4~5。

图2 试验前生产功图界面

2) 泵效得到提高。试验后产出液稳定,泵效从试验验前的61%提高至75%。

3) 抽油机平衡,上下行电流大幅下降,从20 A下降到10 A左右,降低了输入功率,平均每日可节约用电143 k W·h,节能降耗明显。试验前后抽油机电流变化曲线如图6。

图3 试验当天测取后功图界面

图4 加热温度降低后功图界面

图5 入口温度优化后功图界面

图6 试验前后抽油机电流变化曲线

4) 动液面数据真实,为动态分析提供数据支撑。试验后动液面从411 m下降至623 m,分析为试验前井筒液体气泡或死油帽影响,采用该工艺后能真实录取动液面变化情况。

5) 原油脱水加热时间缩短,井上人员劳动强度降低。试验后产出液温度在60℃左右,由于产出液温度高,现在原油脱水打循环前已不用加热,较试验前缩短加热时间12~16 h。

6) 热源稳定,循环利用,节能降耗明显。空心杆加热技术是利用套管气作为燃料,在井筒提前给产出液加热,没有因增加地面加热设备造成新的能源损耗,而且原有井口分离器能够满足现场空心杆加热需要。

7) 经济效益良好。该井使用双空心杆加热清防蜡工艺,总投入¥31.7万元,使用双空心杆后,计算单井每年可节约¥58万元,半年即可收回双空心杆总投入成本,实现了降本增效。

从目前情况看,空心杆工艺在JH2P2井运行较好,达到了试验预期效果,下一步拟对该井结蜡点温度进行分析化验,以利于更好地降低能耗;同时开展进水温度优化及井内阻垢剂研究,避免近井口井段因长期高温造成管柱结垢,为双空心杆闭式循环技术在泾河油田稠油井的推广应用提供完备的技术支撑。

4 结论

1) 空心杆闭式循环工艺技术适合泾河油田稠油井的开采,在稠油防蜡降黏方面效果显著。

2) 双空心杆闭式循环工艺技术的应用有助于稠油井的降本增效,目前已在泾河油田2井区三口井推广应用,建议下一步将针对高产稠油井加大推广应用范围。

[1]张子刚.双空心杆循环伴热技术在超稠油井上的应用[J].石油石化节能,2014(2):17-21.

[2]张勇,李小刚,张德彬,等.双空心杆闭式循环加热工艺[J].注采集输,2011,30(2):55-56.

[3]崔兰,霍立兴,张玉凤.空心抽油杆摩擦焊接头断裂失效分析[J].石油矿场机械,2002,31(6):49-51.

Application of Double Hollow Rod Closed-cycle Technology in Heavy Oil Wells

YANG Junke,ZHANG Rongfu

(No.3 Oil Production Plant,Sinopec Huabei Company,Xianyang 712000,China)

Jing He Oilfield has a high density,high viscosity,high features of waxcontaining,high pour point,and every well is different.Some high yield Wells of heavy oil well characteristics significantly,which lead to serious paraffin deposit in oil wells and the pumping unit is imbalance. The operation of conventional hot washing,hot washing cycle is short,and the paraffin remover application effect is poor,which can’t guarantee the normal production of oil well.The double hollow rod closedcycle technology build heat carrier circulating passage between the hollow rod and insulated inner pipe,the cycle of heating,to achieve the purpose of preventing wax,reducing the viscosity of heavy oil and changing the oil mobility.In Jing he oilfield heavy oil wells to carry out a pilot test,the effect is obvious,which is not only to protect the normal production of oil wells,but also reach the purposes of costsaving and profitincreasing.

viscous crude oil;double hollow rod;closedcycle

TE934.503

B

10.3969/j.issn.1001.3482.2015.11.024

1001-3482(2015)11-0090-04

2015-05-22

杨俊科(1983),男,陕西西安人,硕士研究生,研究方向为采油、采气工艺技术,Email:yangjunke1011@163. com。