不压井修井机井架起升过程仿真分析

2015-08-04刘丽雪马若虚

王 妍,王 晶,刘丽雪,马若虚

不压井修井机井架起升过程仿真分析

王妍,王晶,刘丽雪,马若虚

(东北石油大学机械科学与工程学院,黑龙江大庆163318)

为了得到不压井修井机井架在起升过程中液压系统的双级液压缸对系统动态性能的影响及井架内力的变化情况,基于AMESim软件的HCD库,采用2个单级液压缸级联方式建立二级液压缸的模型并进行仿真研究。针对不同的起升角度,对不压井修井机井架进行了起升过程的有限元仿真分析及综合分析比较。通过仿真曲线,验证液压系统建立的正确性,并得出多级液压缸在换级时,由于流量发生突变,将产生较大的液压冲击和波动;井架在起升的初始位置受到的应力和位移都最大的结论。可为此类新型修井机的设计及改进提供理论支持。

修井机;井架;液压系统;AMESim;有限元

新型不压井修井机运输过程为车载式水平放置,如图1a,工作时需要起升至直立位置,如图1b,并通过机械臂的旋转及机械手开合完成传送管柱,通过不压井井口作业装置和扶正手配合完成管柱的提取及下放。修井机井架上承载着缓冲装置、不压井井口和机械臂等附属装置,总重力较大;再加上总体车载式的方案,井架起升液压缸行程非常有限,单级液压缸难以满足实际需要。经过计算,该不压井作业修井机的井架起升采用二级液压缸联合作用。本文基于AMESim软件搭建液压系统的仿真模型,进行变参数仿真试验,并进行ANSYS修井机井架整个起升过程的有限元仿真分析,所得到的液压系统动态特性及井架总体结构的受力变化情况,可为实际井架的结构设计及现场实施提供理论支持。

图1 不压井作业装置结构

1 不压井修井机井架的多级液压缸起升仿真分析

1.1 多级液压缸起升液压模型的建立

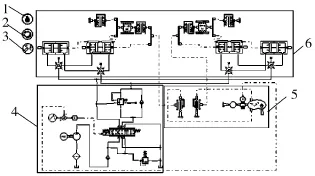

不压井修井机井架系统由于结构限制,加上附属其他设备,井架整体较重,需要多级液压缸(二级)来实现升降作业。AMESim是法国IMAGINE公司于1995年开发出的1种基于键合图的系统建模、仿真及动态性能分析软件,特别针对液压系统仿真,非常强大。但是,AMESim软件中没有提供二级液压缸模型,本文通过系统HCD库,采用两个单级液压缸级联方式建立二级液压缸的模型[1],从而实现对起升系统进行仿真的目的。双级液压缸作用顺序为:一级活塞先伸出,当缸体碰撞时,一级活塞停止运动,二级活塞开始伸出。双级液压缸液压系统模型如图所示2所示。

图2 二级液压缸模型

利用AMESim平面机械PLM库[2-4],其模型结构如图3所示。

图3 井架起升系统结构

构建不压井修井机井架起升模型,通过液压库建立油源与阀控模型,进行双级液压缸模型的连接,一、二级液压缸共同起升井架,构成完整的井架起升系统模型。如图4所示。

图4 井架起升系统模型

1.2 仿真曲线分析

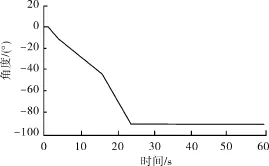

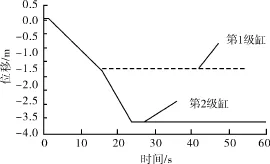

设定起升时间24 s,起升目标角度90°,井架由水平位置旋转起升至竖直位置,旋转90°达到起升要求。如图5所示为井架起升角度-时间曲线,图6为双级液压缸活塞位移-时间曲线。该组曲线为双级液压缸伸出时测得(即井架起升过程),此时有杆腔加压,第1级活塞先伸出,当缸体碰撞后,第1级活塞停止运动,第2级活塞继而开始伸出,继续作用。在整个起升过程中,近15 s时明显出现拐点,此处为一、二级液压缸交替位置,至此起升速度提升。导致此结果的原因是,井架起升至一定角度后,由于起升惯性力及液压缸所受外力的逐步减小的双作用,井架起升速度及效率明显增大,符合工程实际。

图5 井架起升角度-时间曲线

图6 双级液压缸活塞位移-时间曲线

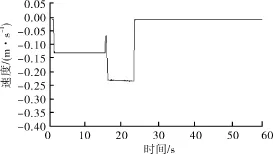

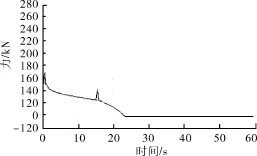

从图7~8起升液压缸伸出速度-时间曲线和液压缸外力-时间曲线,可以看出井架起升过程中液压缸伸出速度和所受外力的变化规律,井架完全起升后,所受外力最小,而在初始起升时刻和一、二级液压缸交替瞬间,系统将会明显产生一定程度的波动。初始位置液压缸需要克服最大的惯性力,井架由静止转到运动,并且速度急速上升,故此产生波动。一、二级液压缸交替时刻也仍是由慢到快的转变过程,因此,也将出现小幅波动。

图7 液压缸速度-时间曲线

图8 单缸外力-时间曲线

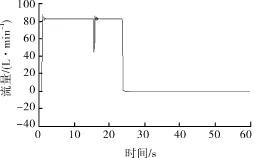

图9所示为流入液压缸的流量变化曲线,从图中可见,初始工作时液压缸流量急速增大,此时液压系统必须达到一定的压力,克服整个井架及其附件带来的巨大外力,流量变化突然,在一级液压缸作用完成,换级前,液压缸流量又出现急剧减小并增大的较大波动,这是液压系统为减小换级碰撞而进行的调整,换级后流量达到平稳,当井架起升至90°目标位置,流量逐渐减小为零。从图9中可以看出一、二级活塞换级时,流量发生突变,引起波动,在实际液压系统设计时,需要采用一定的方式控制流量。

图9 流量-时间曲线

1.3 仿真试验结论

1) 井架起升仿真模型的搭建正确合理,仿真结果可以作为改进设计及系统调试的理论依据。

2) 由于流量发生突变,多级液压缸在换级时,将产生较大的液压冲击和波动,系统存在较大的安全隐患,应该通过一定的方式在多级液压缸换级时控制其流量,保证系统安全。

2 井架起升过程仿真分析

2.1 不同起升角度时修井机井架静力分析

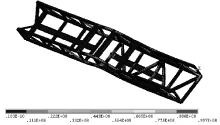

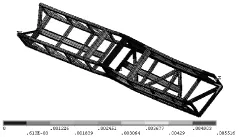

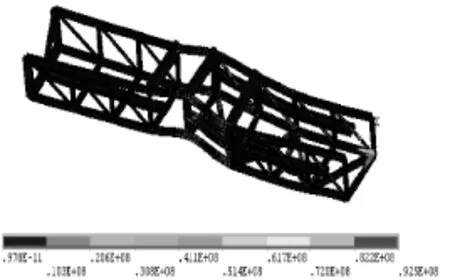

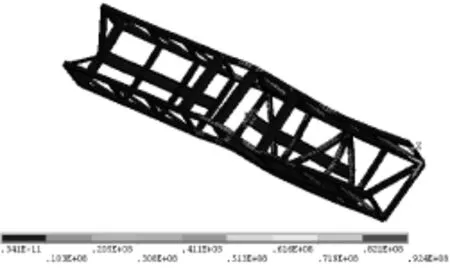

因为在工作过程中井架静止平稳,外载荷分散,所以,井架起升的过程实际才是井架受力最为恶劣的工况。井架起升整个过程是个动态过程,但是由于起升过程是缓慢的,可认为井架在起升过程中每一个角度都处于平衡状态[5],井架与车面的夹角为起升角。针对井架起升初始位置、起升角5°、10°位置进行有限元分析,将不同起升角的起升结果进行综合分析比较,得出井架起升过程的总体评估。图10~15为修井机井架在不同起升角度下的应力及合位移分布图。

图10 井架起升初始位置的应力

图11 井架起升初始位置的合位移

图12 井架起升角5°位置的应力

图13 井架起升角5°位置的合位移

图14 井架起升角10°位置的应力

图15 井架起升角10°位置的合位移

将上述有限元分析的结果列于表1。

不压井修井机的井架在起升的初始位置时,起升力是最大的。并且,井架整体所受外力最大,最大应力为99.7 MPa。通过对井架进行初始位置、起升角5°、10°、15°、20°等各种起升状态,来完成井架的静强度校核,几种状态的井架的计算结果分析比较,得到了起升过程中静力计算整体的评价。

表1 不压井修井机井架起升过程的应力及位移

3 结论

1) 利用AMESim软件对不压井修井机井架的起升系统进行动态特性仿真分析,通过仿真曲线,验证液压系统建立的正确性。

2) 有限元分析结果表明,井架在起升过程中的受力在不断变化,但是在起升的初始位置受到的应力和位移是最大的。

3) 井架整体变形的最大位移为5.516 mm,出现在井架最上层,因为井架结构在竖向载荷和水平载荷作用下,有向外张开的趋势。其中结构顶部节点的载荷及位移曲线可作为结构是否达到极限承载力的判断依据。

4) x方向最大位移为0.044 mm,出现在井架中部,这是由于井架在起升的过程中受到液压缸的起升力,横梁跨度很大,而该处的上下方缺少了竖向的支撑。此处是结构的薄弱部位,因此由于该处受力很大引起的位移最大。在设计时要着重考虑此处横梁的安全性。y方向最大位移出现在结构主梁上部,值是0.620 mm。z方向最大位移0.896 mm位于结构主梁下部,从提取z方向变形图可知,井架z向位移最小的地方位于井架的上部。

5) 根据整体变形图可以直观地看到,结构在y方向的对称性都较好。引发侧倾覆的可能不大。而且,对于不压井修井机的要求就是要保证井架的在起升过程中产生的位移不要过大,以便影响井架上扶正机械手、机械臂上机械手与不压井装置的对中。该井架的最大位移为5.516 mm,满足使用要求。

6) 井架的最大应力为99.7 MPa,符合相关规范要求。

[1] 田美.独立式不压井修井机设计与理论研究[D].大庆:东北石油大学,2012.

[2] 王瑜,林立,姜建胜.基于AMESim液压盘式刹车系统建模与仿真研究[J].石油机械,2008(9):31-35.

[3] 杨非,雷金柱.基于AMESim的工程车辆液压悬架系统仿真[J].液压气动与密封,2008,28(2):31-34.

[4] 肖岱宗.AMESim仿真技术及其在液压元件设计和性能分析中的应用[J].舰船科学技术,2007,29(1):142-145.

[5] 魏静.不压井修井作业机械化装置液压系统设计与仿真[D].大庆:东北石油大学,2011.

[6] 常玉连,魏静,高胜,等.独立式不压井作业装备技术发展[J].石油矿场机械,2011,40(4):12-16.

Simulation on Derrick Lifting Process of Snubbing Workover

WANG Yan,WANG Jing,LIU Lixue,MA Ruoxu

(School of Mechanical Science and Engineering,Northeast Petroleum Uniuersity,Daqing 163318,China)

In order to get the dynamic performance of double hydraulic cylinder of the hydraulic system and internal forces of the derrick on derrick lifting process of snubbing workover.Double hydraulic cylinder is used on derrick lifting system of the new workover.Based on the HCD library of AMESim software,two single hydraulic cylinders are used to establish secondary hydraulic cylinder model.For different lifting angle,the finite element simulation of derrick in lifting process is executed.The hoisting results of different lifting angle are synthetically analyzed.The simulation curves verify the validity of the hydraulic system.The conclusion which larger hydraulic shock and fluctuations will happen is obtained due to traffic mutations when multistage hydraulic cylinder change level.And it is concluded that the stress and displacement of derrick in the initial position is the biggest.The theoretical support is provided for design and improve of the new workover.

workover;derrick;hydraulic system;AMESim;finite element

TE935

A

10.3969/j.issn.1001-3482.2015.02.017

1001-3482(2015)02-0075-05

2014-08-19

黑龙江省教育厅科学技术研究项目“宏/微结构油管移运装置的弹性运动特性分析”(12531088)

王 妍(1980-),女,辽宁凤城人,满族,副教授,博士,研究方向为石油装备的机电液一体化设计,E-mail:jwx02 @126.com。