折弯机滑块结构分析及优化设计

2015-08-04丘冠军

丘冠军

摘 要:综合分析折弯机的滑块结构,并对其进行优化设计,以提高折弯机的工作性能。对影响折弯机滑块直线度的因素进行了探讨,滑块弹性变形的理论数据为折弯机滑块的结构设计提供了理论指导和依据,结合折弯机的实际情况,使用软件建立了有限元分析模型,分析了其受力情况和敏感度,说明了各模型尺寸与弹性变形的数据关系,以此制订可行的优化方案。

关键词:机械设计;折弯机;敏感度分析;结构优化

中图分类号:TG305 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.15.090

文章编号:2095-6835(2015)15-0090-02

随着我国经济的不断增长,工业生产进入了前所未有的发展时期,折弯机在许多行业得到了广泛的应用。但是传统的折弯机设计存在着许多问题,不仅不利于折弯机的运行,而且影响了加工质量。所以如何对折弯机进行优化设计,以提高加工质量成为了人们关心的问题,下面就此进行讨论分析。

1 创建分析模型

1.1 模型建立

数控液压折弯机主要由床身、滑块、挠度补偿、换模装置、后挡料装置、安全防护、液压系统和电气系统等组成。折弯时,两侧油缸对滑块产生向下的折弯力,滑块通过球面块与油缸活塞杆球铰连接。在滑块的背面,有4对导向轮对滑块的上下运动提供平面约束。滑块下部通过快速换模装置连接折弯模具的上模。下模工作台中部安装有数组不同斜度的楔块和电动推杆组成的维拉补偿装置用以补偿工作台的变形。折弯机滑块在运行到下极限位置时,油缸处于保压状态,此时的滑块与床身、油缸之间不会产生相对位移,滑块处于静力平衡状态。这里主要对此时的滑块变形情况进行有限元分析。

1.2 材料的力学性能

折弯机滑块采用厚度为50 mm的Q235A碳素结构钢钢板与4块80 mm×200 mm的连接板焊接而成,其材料力学性能如表1所示。

表1 材料Q235A碳素结构钢力学性能

1.3 滑块的载荷与约束

WDB100-3100型数控液压折弯机的公称压力是1 000 kN,在静力平衡状态时,受到两侧油缸向下的压力和模具向上的反作用力。在滑块的下端面和肩部50 mm×80 mm两端面分别施加1 000 kN向上、500 kN向下的压力。因为在静力平衡状态时,滑块与床身之间不会产生相对位移,因此在滑块背部安装导向轮的四个平面上创建位移约束。

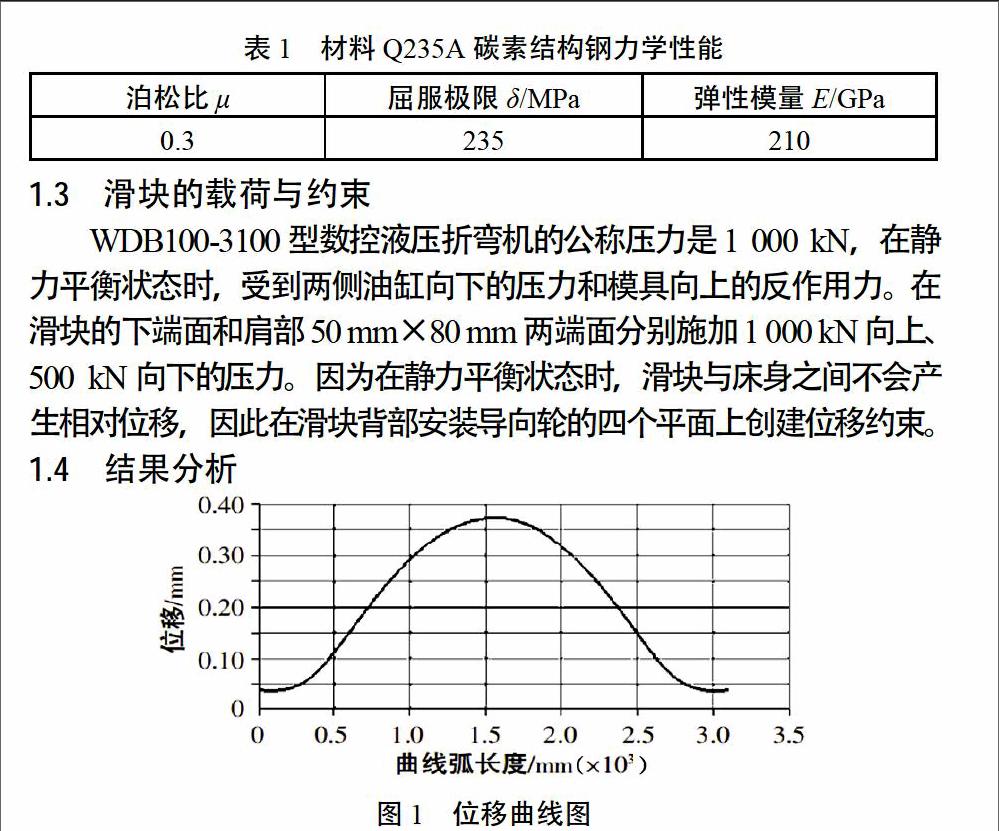

1.4 结果分析

图1 位移曲线图

对滑块的三维模型进行网格划分,建立静态分析,得到滑块的位移云图,从中可以看出滑块的最大位移为0.382 mm,调取下端面一条棱边的位移曲线图,如图1所示。从曲线图上可

以看到滑块变形呈对称状态分布,最大位移点位于下端面的中间部位,并且在全长3 100 mm的范围内均有变形发生,变形量为0.04~0.382 mm。

2 优化方案的比较

将滑块的结构和尺寸进行修改,重新建立模型进行有限元分析。通过指定设计变量,在给定的变化范围内对新模型进行敏感度分析,从而确定设计尺寸与最大变形量的线性关系,为结构改进提供数据支持,并得出可行的优化方案。

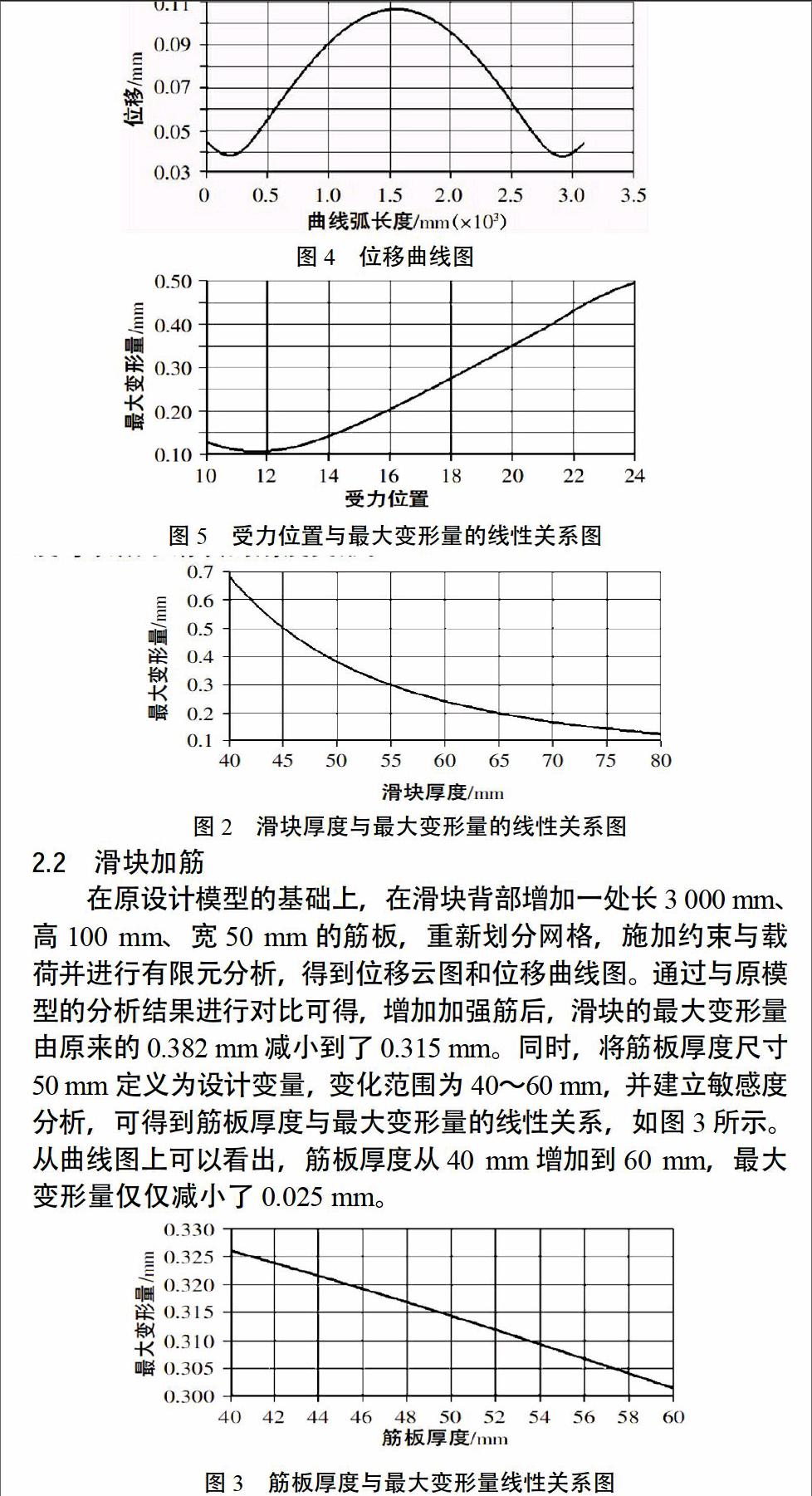

2.1 滑块加厚

在原设计模型的基础上,将滑块厚度尺寸50 mm定义为设计变量,定义变化范围为40~80 mm,并建立敏感度分析,可得到滑块厚度与最大变形量的线性关系,如图2所示。从关系图中可以看出,当滑块厚度从40 mm增加到80 mm时,滑块的最大变形量从0.70 mm减小到了0.13 mm。因此,增加滑块厚度可以减小滑块的刚度变形。

图2 滑块厚度与最大变形量的线性关系图

2.2 滑块加筋

在原设计模型的基础上,在滑块背部增加一处长3 000 mm、高100 mm、宽50 mm的筋板,重新划分网格,施加约束与载荷并进行有限元分析,得到位移云图和位移曲线图。通过与原模型的分析结果进行对比可得,增加加强筋后,滑块的最大变形量由原来的0.382 mm减小到了0.315 mm。同时,将筋板厚度尺寸50 mm定义为设计变量,变化范围为40~60 mm,并建立敏感度分析,可得到筋板厚度与最大变形量的线性关系,如图3所示。从曲线图上可以看出,筋板厚度从40 mm增加到60 mm,最大变形量仅仅减小了0.025 mm。

图3 筋板厚度与最大变形量线性关系图

2.3 改变滑块下端面的受力位置

考虑到加载后的滑块在全长范围内均有变形,尝试改变滑块的设计结构。重新施加载荷与约束,并划分网格划分、建立有限元分析,得到新结构的位移云图,如图4所示。从位移云图上可以看出,改变结构后,滑块的最大变形量从原来的0.382 mm

减小到0.108 mm,滑块的变形得到了很好的改善。为进一步找出受力位置与最大变形量的关系,将滑块厚度方向的位置尺寸12 mm定义为设计变量,定义变化范围为10~24 mm,经过敏感度分析,得到受力位置与最大变形量的线性关系,如图5所示。从曲线图上可以看出,当位置尺寸在12左右时,滑块的最大变形量最小,也就是滑块下端面的受力位置在板厚中央时,滑块的变形量最小。

图4 位移曲线图

图5 受力位置与最大变形量的线性关系图

2.4 方案比较

综合分析上述结果,三种优化方案都在一定程度上减小了滑块的最大变形量。方案一通过加厚滑块可在很大程度上减小滑块变形,但同时也大大增加了滑块重量,增加了制造成本,因此在实际设计中应慎重选择;方案二增加加强筋对减小滑块变形的效果不是很明显,同时也增加了滑块本身的重量,增加了制造成本,给操作带来了不便,因此,增加加强筋的方法并不可取;方案三改变受力位置能够很好地改善滑块在工作时的受力状况,减小滑块的刚性变形,该方案仅仅改变了滑块的结构尺寸,不会增加生产制造成本。可见,在三个方案中,方案三是最经济有效的。

3 结束语

综上所述,上文使用有限元方法对折弯机滑块的刚性进行了分析,探讨了影响滑块变形关键设计参数的敏感度,得出了滑块各设计参数与最大变形量的线性关系,并对比了几种优化方案,找出了引起滑块变形的主要原因,这样的分析方法和优化设计值得我们在工业生产中推广利用。

参考文献

[1]谈传明,张子东,曹光荣,等.折弯机滑块的有限元分析及优化[J].锻压设备与制造技术,2011,46(6):37-40.

[2]武锐.折弯机机械补偿及结构优化技术研究[D].扬州:扬州大学,2011.

〔编辑:王霞〕