复杂地层盾构刀盘磨损处理技术

2015-08-02MIAONan中铁隧道集团有限公司专用设备中心河南洛阳471009

缪 楠/MIAO Nan(中铁隧道集团有限公司专用设备中心,河南 洛阳 471009)

复杂地层盾构刀盘磨损处理技术

缪 楠/MIAO Nan

(中铁隧道集团有限公司专用设备中心,河南 洛阳 471009)

[摘 要]以土压平衡盾构刀盘故障磨损案例为背景,介绍了盾构在南京上软下硬地层的掘进过程中刀盘和刀具出现异常磨损的情况。分析了刀盘磨损故障的原因,并通故障处理过程的探究,为盾构在上软下硬地层中修复刀盘磨损提供了一定的借鉴。

[关键词]盾构;刀盘刀具;磨损处理;复杂地层

在盾构施工过程中难免会遇到复合不良地层,尤其在上软下硬的地层掘进过程中,盾构的刀具和刀盘均存在较大的考验。虽然目前对符合地层掘进控制的研究较多,但针对刀具和刀盘在上软下硬地层中磨损故障后处理的探索较少,本文以南京不良地层刀盘故障为例,对此类情况进行了分析探讨。

1 工程概况及盾构使用情况

1.1 工程概况

南京地铁4号线鼓楼站-市政府盾构区间由鼓楼站出发,以半径500m曲线转向东北方向,区间南北两侧建筑物较为密集,地面周边环境十分复杂。

盾构区间主要为侵蚀堆积岗地及秦淮河冲积平原,堆积岗地地区主要为可塑~硬塑的粉质粘土及中密的混合土,秦淮河冲积平原主要为可塑的新近沉积土,局部分布流塑状软土及稍密的粉土、粉砂。下部岩体主要为白垩系浦口组(K2p)含砾泥质粉砂岩及侏罗系象山群(J1-2xn)石英砂岩。石英砂岩为较硬岩,含砾泥质粉砂岩为软岩。盾构穿越的部分区间地质属于典型上软下硬复合地层。

1.2 盾构使用情况

为适应该复杂地层的工作,采用了1台国产的土压平衡盾构进行该区间的掘进。该盾构刀盘为复合式刀盘,刀盘有6个主刀梁、 6个三角形结构的箱型面板、6个箱型结构的牛腿及外圈梁等结构组成,刀盘的开口率为40%,刀盘中心区域设有较大开口,可有效避免中心泥饼的产生。刀盘设计3个泡沫喷口、2个膨润土喷口。为提高刀盘的耐磨性,在刀盘面板上堆焊大量的耐磨网格,在刀盘外圈梁的周边堆焊耐磨焊条、耐磨钢板和外圈梁保护刀。

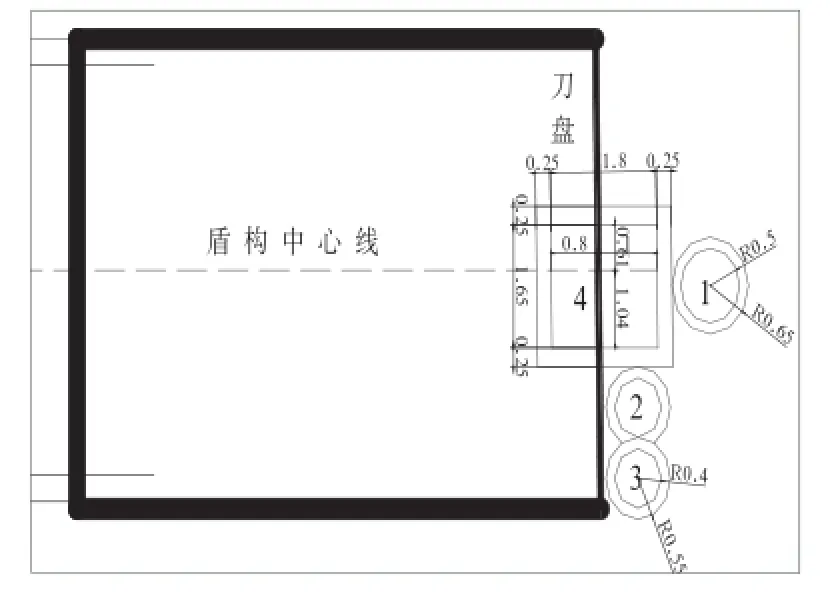

刀盘(图1)采用6台110kW变频电机驱动,能够提供的额定扭矩为5 500kNm,脱困扭矩为6 900kNm,刀盘转速在0~3rpm间任意可调;采用的主轴承直径为3 000mm,通过3道内密封和4道外密封确保主轴承安全,密封最大能够承载6bar压力。

图1 刀盘示意图

2 复杂地层掘进中刀盘磨损故障及原因

2.1 刀盘磨损位置地层介绍

在盾构穿越区间右线70余米长的土岩复合地层中,前50m盾构已经历了2次带压进仓换刀工作,在第二次换刀后的掘进过程中,盾构出现了推进速度下降、出渣量较大的现象,随后刀盘扭矩限制器动作频繁,导致无法推进。

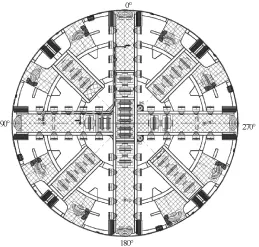

根据详细勘探资料显示(图2),刀盘停机位置纵剖面地质从上至下依次为杂填土、粉质粘土、2-3b4淤泥质粉质粘土、2-4b2粉质粘土,盾构刀盘范围内的地层主要为岩、土的复合地层,掌子面70%为中风化石英砂岩,强度为48~57MPa,刀盘右上处存在3-2b2粉质粘土层。

图2 刀盘磨损位置地勘图

2.2 刀盘磨损故障情况

盾构出现无法掘进的情况后,根据以往经验判断为刀盘或刀具已经磨损,但由于刀盘上方为粉质粘土地层,带压进仓工作存在一定风险,采用地面加固措施(后文详述)后进行了进仓检查工作。

经检查发现刀盘中心部位有较大的磨损,刀盘磨损范围为中心直径2.7m区域内,其中4把双联滚刀全部掉落,磨损区域范围内的8把正面滚刀全部掉落,其他滚刀均存在不同程度的磨损;磨损区域范围内6把切刀掉落(部分刀座也存在磨损、掉落);刀盘面板和辐条主梁等结构件也存在不同程度的磨损(图3)。刀盘磨损较为严重,已无法进行正常的掘进工作。

图3 刀盘磨损图

2.3 刀盘故障磨损原因分析

造成刀具磨损的主要原因主要有以下几种[1]:①地质因素;②滚刀结构功能和破岩能力;③刀盘形式与刀具组合因素;④施工控制因素;⑤工程设计因素。

鉴于此次刀盘的磨损情况,结合项目部在施工过程中的参数和故障的记录统计,本次刀具和刀盘磨损如此严重的原因可以归咎于以下几个方面。

1)地质因素 地质因素是刀具磨损的重要因素,而造岩矿物的种类对滚刀磨损有着较大的影响,简单来说滚刀的研磨性随岩石中石英含量的增大而增大,而当地层中粘粒和粉粒含量高时,很容易产生泥饼,造成刀具偏磨。本次盾构刀盘故障区域正是上软下硬的复合地层,隧道断面由70%的石英砂岩和30%的粉质粘土组成,极易造成刀具的磨损,当刀盘失去刀具的保护后,其结构件的磨损将十分迅速。

2)磨损刀具未能及时更换 在盾构通过这70余米的复合地层过程中,大概每掘进20余米便需要带压进仓检查更换刀具,然而在上软下硬的复合地层中,建立带压条件苛刻,土仓环境容易坍塌。在盾构的第二次带压进仓换刀过程中,便出现了地层不稳定无法带压进仓的情况,导致刀具检查不全面,中心区域刀具没有进行更换,而此时刀具已使用30余米,继续使用的情况下磨损风险非常大。

3)施工控制 在盾构施工掘进的过程中,面对不良地层,掘进参数的控制和渣土改良工作是保证盾构施工的重要措施。在本次的复合地层掘进过程中,项目主要采用的是添加泡沫剂作为渣土改良手段。在设备故障停机前,盾构出现了推力和扭矩增大,推进速度下降的情况,经判断,其刀具已经磨损,但由于地层不稳定,无法带压进仓检查更换刀具,进而继续掘进,最终导致了刀盘的较大面积磨损。

总体而言,本次盾构刀盘和刀具磨损严重是综合因素造成,石英砂岩和粉质粘土的复合地层导致了刀具和刀盘的快速磨损,而上软下硬地层带压进仓不稳定,导致刀具更换不彻底,为通过不良区域继续掘进的过程中造成了刀具和刀盘的严重磨损。

3 复杂地层刀盘磨损故障修复探讨

结合时间、成本、地面环境因素和上软下硬地层等问题的考虑,为解决地层不稳定对故障刀盘刀具修复带来的隐患,对修复工法进行了一定的探讨。

3.1 洞内修复条件探讨

由于刀盘和刀具磨损较为严重,修复工作量较大,若可以营造常压进仓条件,其刀盘修复的时间和成本将大大减少,而常压进仓的关键便在于上软下硬地层自稳性较差。盾构刀盘所在地层从上至下依次为杂填土、粉质粘土、淤泥质粉质粘土和石英砂岩,为稳定刀盘上方的软土综合考虑地面可施工区域较小等因素,进行了以下工作。

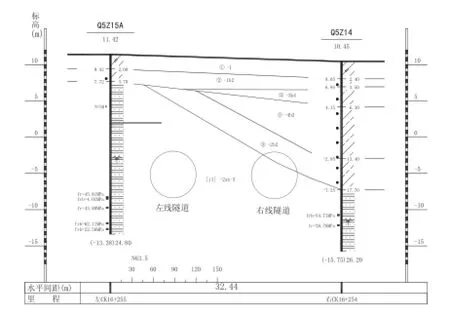

1)袖阀管注浆加固地面(图4)。袖阀管注浆是将袖阀式注浆管通过钻孔下入地层,采用分段注浆工艺,使浆液在压力条件下,较均匀地进人地层,以达到浆液在地层中分段可控、均匀扩散的目的。本次注浆范围为盾体左右两侧各1.0m,刀盘前方3.0m(且须保证大于塌陷区),刀盘后方2.0m;布孔间距不大于3.0m,孔位为布孔深度为刀盘上方0.5~1.5m,刀盘前方可适当加深。地面注浆完成后,进行带压进仓检查了刀具磨损情况,但是在尝试常压进仓的过程中发现效果不佳,无法实现目标。

图4 袖阀管注浆图

2)树根桩法地面加固。树根桩法适用于淤泥、淤泥质土、粘性土、粉土、碎石土及人工填土等地基的加固工作[2]。本次因袖阀管注浆未能达到预期加固效果,在刀盘右前方打设两排树根桩。树根桩桩径Ø150mm,桩间距200mm,桩深入岩层50cm,注入水泥-水玻璃双液浆。由于管线及大树影响,共打设树根桩19根(另外有2根树根桩偏孔进入刀盘,未成孔),每根桩注入浆液约为1t水泥量。注浆完成后,在常压条件下,仍旧未达到预计的加固效果,无法进行长时间的进仓修复工作。

3.2 竖井开挖修复方案探讨

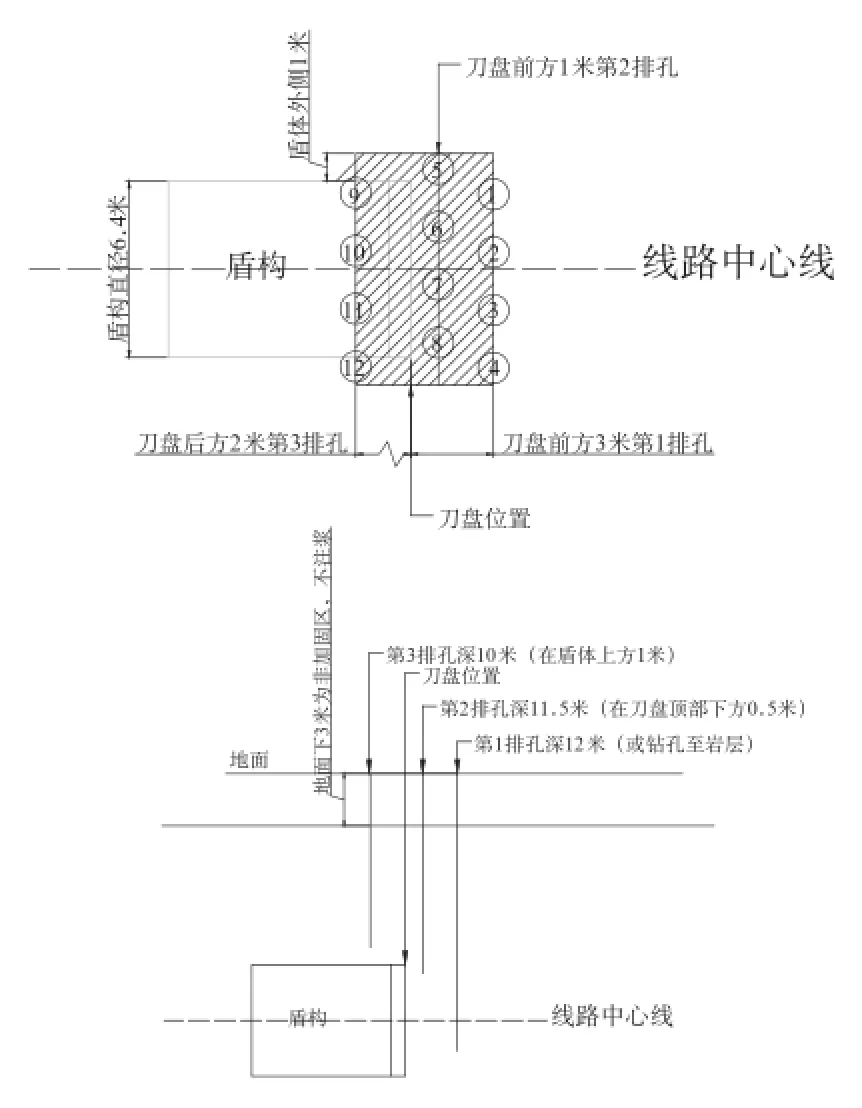

考虑到盾构刀盘磨损较严重,掌子面不稳定、操作空间狭小等因素,在土仓内完成刀盘修复比较困难,需在刀盘正面进行修复,同时考虑到工期、环境影响等因素后决定在盾构切口处开挖竖井对刀盘进行修复。

施工竖井平面为矩形(图5),净空尺寸为1 650mm×1 800mm,竖井采用倒挂井壁法施工,人工分层开挖。以刀盘顶部20cm处为分界面,分上下两部分施工,上部为封闭结构,下部为敞口式“U”结构。

同时为确保竖井结构稳定及刀盘修复过程中刀盘前方土体稳定,在刀盘前方及竖井前方布设3根人工挖孔桩(1根900mm、2根800mm)。

图5 竖井施工示意图

3.3 刀盘修复结果

采用竖井开挖方案进行了刀盘修复工作,通过低标号水泥-膨润土砂浆进行填仓和刀盘前方挖孔桩进行封闭加固等措施,保证了竖井开挖过程中土体稳定,没有出现渗水或其他风险。在近一个月的刀盘机械修复过程中,通过布点监测和加强通风等手段,保证了整个修复、换刀过程的安全顺利实施。

4 小 结

本次刀盘修复处理工作总共历时约四个月的时间,期间为处理不良地层经历多次探索,虽然地面加固工作最后无法实现常压进仓要求,但却达到了一定时间内带压进仓换刀的条件。而本次刀盘故障直接原因正是无法在软土地层条件下带压进仓更换刀具,为以后处理类似故障提供了一定的借鉴。

同时通过分析在石英砂岩和粉质粘土的复合地层掘进过程中导致刀盘磨损如此严重的原因,为以后在类似地层掘进过程中盾构的使用管理奠定了一定的基础,以渣土改良为辅,严格监控掘进参数,出现异常数据后第一时间检查并更换刀具,是盾构安全、正常地通过复合地层的关键。

[参考文献]

[1] 竺维彬,王 晖,鞠世健.复合地层中盾构滚刀磨损原因分析及对策[J].现代隧道技术,2006,(4):72-76.

[2] 谭 斌.注浆树根桩性能及施工注意事项研究[J].科技风,2012,(1):184-186.

(编辑 张海霞)

[中图分类号]TU621

[文献标识码]B

[文章编号]1001-1366(2015)05-0053-03

[收稿日期]2015-01-15

Wear processing technology of shield cutter head tools in complex formation