尖头式塔式起重机起重臂上翘高度的研究

2015-08-02谢文尚向兰珍杨华平XIEWenshangXIANGLanzhenYANGHuaping三一重工股份有限公司湖南长沙410600

谢文尚,向兰珍,杨华平XIE Wen-shang, XIANG Lan-zhen, YANG Hua-ping(三一重工股份有限公司,湖南 长沙 410600)

尖头式塔式起重机起重臂上翘高度的研究

谢文尚,向兰珍,杨华平

XIE Wen-shang, XIANG Lan-zhen, YANG Hua-ping

(三一重工股份有限公司,湖南 长沙 410600)

[摘 要]尖头式塔式起重机空载时起重臂预置的上翘高度对变幅小车的工作性能和塔机的安全性能非常重要。通过QTZ80(T6011-6)塔机的实例给出了确定尖头式塔式起重机起重臂预置上翘高度的一种简单有效方法,对新产品的开发具有重要的指导意义。

[关键词]尖头式塔式起重机;起重臂;上翘高度

1 前 言

尖头式塔式起重机在空载和在最大幅度额定载荷吊载时,起重臂的水平状态有所不同,前者由于塔身后倾弯矩的影响引起起重臂向上的转动,后者在塔身的前倾弯矩的作用下起重臂会有下沉的转动。尖头式塔式起重机起重臂及拉杆设计过程中,除主要性能满足要求外,还需考虑预置一定的上翘高度以保证小车的工作性能和安全性能,这一点对塔式起重机的安全使用非常重要。

起重臂预置一定的上翘高度与下列因素有关:①行走轨道基础不均或固定基础的不均匀沉降引起的挠度;②相关联结构件在载荷与自重作用下位移引起的起重臂挠度;③起重臂本身在载荷与自重作用下产生的挠度;④起重臂拉杆本身在载荷与自重作用下伸长而引起的挠度。

设计起重臂的预置上翘高度应遵循一个原则:在最大幅度处起升额定载荷时,从安全的角度考虑,变幅小车不应受到向外侧的下滑力,从变幅小车运行平稳性来考虑,小车在最大幅度不应受到向内、外侧的下滑力。即在最大幅度处起升额定载荷时,起重臂下弦杆应处于水平或略微上翘的状态,使塔式起重机工作时变幅小车行走更方便,更安全。

起重臂预置上翘高度h可以根据下面的经验公式计算得到

单吊点 h=L/(75~82)

双吊点 h=L/(80~85)

式中 L—塔机的最大工作幅度。

但随着塔机结构的优化、高强钢在塔机上的应用,起重臂的挠度越来越大,起重臂臂长也越来越长,该经验公式已不再适用于现代塔机的设计。若按该经验公式计算,则预置的上翘高度会不够,必然导致小车在最大幅度额定吊载时就有向外的下滑力,存在安全隐患。本文给出了确定尖头式塔式起重机起重臂预置上翘高度一种简单有效的方法。

2 塔机有限元模型的建立和计算结果

2.1 塔机整机有限元模型的建立和计算结果

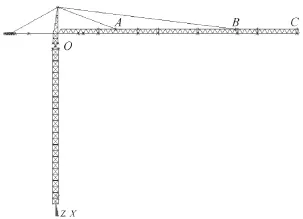

塔机各部件结构大部分为桁架结构,选用杆单元和梁单元,回转总成采用刚性单元,建立塔机整机有限元模型,如图1所示。塔身底部4个节点全约束,在起重臂最大幅度处(C点)加载1.1t的向下的力。

图1 塔机有限元模型

对塔机有限元模型进行计算,得到起重臂在最大幅度额定吊载时各点的竖直位移,相对于O点,B点的竖直位移为1 090mm,C点的竖直位移为1 689mm。独立建立BC段起重臂有限元模型,远吊点处的3个节点全约束,在臂尖加载1.1t向下的力,经计算得到BC段起重臂在最大幅度额定吊载时自身竖直方向位移为92mm。2.2 上、下支座有限元模型的建立和计算结果

上、下支座均为一个板材焊接成一体的板壳结构,不适合使用经典ANSYS中的桁架结构建模,因此,选用Workbench软件对其进行实体建模分析,建模时将上、下支座上不受力的构件予以删除,然后采用六面体对上、下支座进行网格划分。对于上支座,与回转支撑连接处的螺栓孔全约束,作用于上支座的弯矩和扭矩以集中力的形式作用于与销轴孔表面的节点上,上支座以上部分自重以均匀载荷形式加载在销轴孔表面的节点上;对于下支座,与塔身连接处的节点全约束,作用于下支座的弯矩和扭矩以集中力的形式作用于与回转支撑连接的螺栓孔圆周节点上,下支座以上部分自重以均布载荷加载在下支座法兰环表面。对塔式起重机的上、下支座结构进行有限元计算分析,得到其铰接点相对回转支撑竖直方向的变形量,取平均值,上支座为1.21mm,下支座为0.87mm。

把回转支撑看作刚性连接,由于上、下支座与起重臂间的夹角不变,依比例关系得到起重臂臂尖处由于上、下支座的变形而产生的竖直方向的位移

Δy=ΔhRmaxR

式中 Δh—上、下支座接点竖直方向的变形量;

Rmax—起重臂臂尖到回转中心的距离;

R—上、下支座铰点到回转中心的距离。

对于QTZ80(T6011-6)塔机,R上支座为564.5mm,R下支座为668.5mm,最大幅度到回转中心距离为60 000mm,远吊点到回转中心距离为45 057mm,臂根铰点到回转中心距离为745mm。由上面的公式计算得到,起重臂臂尖由于上支座变形而产生的竖直方向的位移为129mm,起重臂臂尖由于下支座变形而产生的竖直方向的位移为78mm;起重臂远吊点处由于上支座变形而产生的竖直方向的位移为97mm,由于下支座变形而产生的竖直方向的位移为59mm。

将上述结果相加即得到QTZ80(T6011-6)塔机整机起重臂B点总的竖直位移为1 246mm,C点总的竖直位移为1 896mm。

3 空载状态起重臂上翘高度的确定

设计起重臂拉杆时,先将起重臂远吊点(B点)预置上翘高度为1 246mm(起重臂约上翘1.61°),再结合塔帽计算出起重臂拉杆的理论长度。BC段则通过减短上弦杆预置一个上翘高度,以补偿BC段由于自重和额定载荷引起的BC段起重臂自身的下沉变形。若直接将起重臂C点预置上翘高度1 896mm(起重臂约上翘1.83°)设计起重臂拉杆,则在其它工况,会造成变幅小车的爬坡加大,不利于变幅小车的行走。

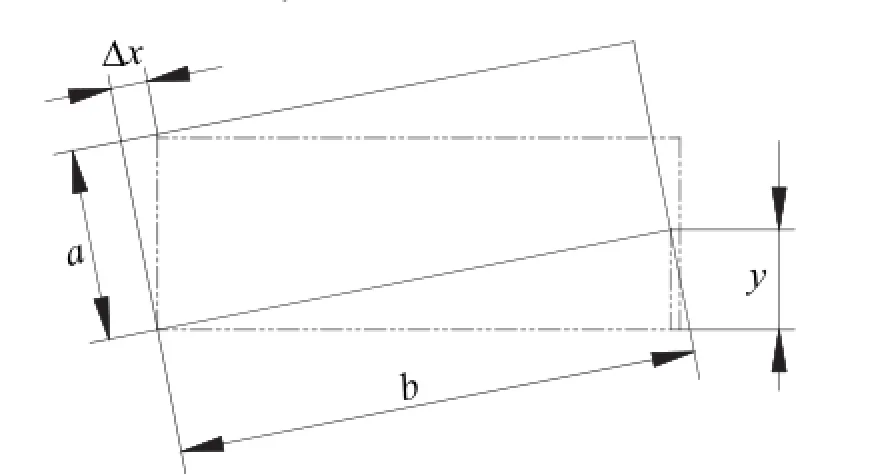

BC段起重臂可以通过缩短每一节臂上弦杆长度使臂架上翘y,如图2所示。由于Δx< 图2 臂架变形补偿示意图 a< Δx=yab 式中 Δx—上弦杆的缩短值; a—臂架的高度; b—臂架的长度。 QTZ80(T6011-6)塔机通过缩短了5m臂架上弦杆4mm和10m臂架上弦杆4mm使BC段起重臂本身预置上翘高度达到92mm,起重臂逐渐地上翘,空载时达到较好的预置上翘效果。 为了空载时减小起重臂的变形,在计算出起重臂拉杆的理论长度后,还需减去空载时起重臂拉杆的伸长量。同时,还需综合考虑起重臂各组合臂时起重臂拉杆缩短的合理分配,使每种组合起重臂的变形最小。QTZ80(T6011-6)塔机长拉杆缩短21mm,短拉杆缩短3mm,得到了空载时较笔直的起重臂。 本文提出的尖头式塔式起重机起重臂预置上翘高度的方法,符合现代塔式起重机起重臂及其拉杆的设计方向,能较好地应用于实际产品中,对新产品的开发具有重要的指导作用,具有很好的工程应用价值。 (编辑 贾泽辉) [中图分类号]TH212;TH213.3 [文献标识码]B [文章编号]1001-1366(2015)05-0031-02 [收稿日期]2014-09-23 Research of spitzer tower crane boom upwarping height

4 结 论