基于PLC的果蔬气调保鲜环境自动调控系统的设计

2015-07-31王广海吕恩利陆华忠等

王广海 吕恩利 陆华忠等

摘要:通过搭建气调保鲜试验平台,以SIMENS S7-300为主控制器设计了基于PLC(可编程逻辑控制器)的果蔬气调保鲜环境自动调控系统,提出了基于低温保护优先的控制策略,采用双限值的控制方法,实现了对气调保鲜环境的自动控制。以脐橙为试验物料,开展液氮充注气调保鲜试验。结果表明,系统工作稳定性良好,综合实现了数据采集、滤波、计算、控制、反馈、人机对话和实时监测等功能。研究结果为开发液氮充注气调保鲜运输装备提供了参考依据。

关键词:PLC(可编程逻辑控制器);气调保鲜;调控系统;试验

中图分类号: TS255.3 文献标志码: A

文章编号:1002-1302(2015)03-0368-05

气调保鲜是现阶段较为先进的一种食品保鲜方法,满足消费者对食品安全和品质的严格要求,气调保鲜环境自动调控系统是气调保鲜技术的核心,直接影响保鲜环境的调控质量[1-8]。以往气调保鲜系统多采用单片机作为控制系统核心,实现自动控制、气调参数实时测控和远程无线监控等功能[9-12]。由于更多的电子设备和计算机通信技术在气调保鲜运输上的普遍应用,对控制系统可靠性、抗干扰能力、远程通信技术等提出了新的要求。单片机系统成本低,但抗干扰能力较差、系统运行不够稳定、远程通信复杂等特点给气调保鲜运输系统的研究和应用带来不便[13-16]。可编程控制器具有可靠性高、抗干扰能力强、编程简单、通用性强、使用方便等特点,已经在工程自动化控制领域得到广泛应用[17]。本研究结合国内果蔬保鲜运输现状和特点,设计了基于PLC(可编程逻辑控制器)的气调保鲜环境自动调控系统,为进一步气调保鲜运输研究提供了试验控制平台。

1 果蔬气调保鲜环境自动调控系统的设计

气调保鲜环境自动调控系统应能实时采集厢体内温度、湿度、气体(氧气和二氧化碳)体积分数等参数,并能与预先设定的对应参数进行对比,继而实现厢体内温度、湿度和气体成分实时综合调节的控制目标。对气调保鲜环境自动调控系统的要求包括:(1)为防止液氮充注对货物造成低温冻伤,控制系统应基于低温保护优先;(2)系统能快速调节厢体内环境参数;(3)系统能完成规定的检测、控制、反馈和显示功能;(4)降低系统能耗,起到节能的效果。PLC是逻辑控制的理想控制器,它以高可靠性、逻辑功能强大、体积小、可在线修改程序、易于与计算机接口、能对模拟量进行控制等特点已广泛应用于各种工业生产的自动化控制领域[18]。因此,设计了基于PLC的气调保鲜环境自动调控系统。

1.1 系统整体结构设计

控制系统由PLC主控制器、液氮充注系统、制冷系统、加湿系统、风速控制机构和通风控制机构等组成(图1)。PLC主控制器负责通过处理温度传感器、湿度传感器、氧气传感器和二氧化碳传感器的信息,根据当前厢体内的温度值、湿度值、氧气和二氧化碳浓度值作出控制决策。液氮充注系统通过自增压液氮罐充氮电磁阀控制液氮的出口流量,使液氮流经汽化盘管在厢体内达到加速汽化的效果,从而实现厢体内的快速降氧;制冷系统采用机械制冷机组实现制冷;加湿系统采用超声波加湿方式,通过超声波雾化头(12个)的振荡作用,将部分液态水变成细小水滴通过加湿装置的水雾槽送进保鲜区内实现加湿的效果;风机控制系统通过变频器改变离心风机的工作频率,从而达到风速变频调节的目的;通风控制系统通过进气电磁阀和排气电磁阀控制厢体内的进气和排气,达到气体交换的目的。

液氮充注系统、制冷系统、加湿系统、风机控制系统和通风控制系统都是由PLC主控制器集中控制,通过传感器组进行反馈监控。控制系统的人机交互界面由触摸屏(HMI)构成,并通过MPI线与PLC进行通信,实时监控厢体内温度、湿度、氧气体积分数和二氧化碳体积分数等参数。无纸记录仪记录各传感器的监测值,并与PC机实现试验数据的实时传送和存储。气调保鲜环境自动调控平台见图2。

1.2 设备选型

主控制器设计采用SIMATIC S7-300可编程控制器,是德国西门子公司针对中低性能要求设计的模块化中小型PLC,最多可扩展32个模块。S7-300的CPU单元采用CPU314,装配有微处理器、扩展存储器和多点接口MPI。微处理器每条二进制指令执行时间约100 ns,每条浮点数运行指令约3 μs;微存储卡作为程序的装载存储器;内置MPI接口可以最多同时建立12个与S7-300/400或与PG、PC、OP的连接。

果蔬气调保鲜环境自动调控系统需完成以下任务:(1)通过PLC与触摸屏(HMI)通信,决策当前设定的系统参数;(2)采集温度、湿度、氧气和二氧化碳传感器数据;(3)计算出充氮电磁阀、制冷机组、超声波加湿装置、进气电磁阀、排气电磁阀、变频器频率等控制状态;(4)接受温度、湿度、氧气和二氧化碳传感器的反馈信息,调整控制量;(5)保持相关数据,如遇系统故障,发出警报信号。

主控制器系统由电源模块(PS300)、主机模块(CPU314)、模拟量输入模块(SM331)、数字量输入输出模块(SM323)和触摸屏(HMI)等组成,控制系统主控制器硬件配置见表1。

控制系统的硬件配置还包括温度传感器、湿度传感器、氧气传感器、二氧化碳传感器等反馈装置和自增压液氮罐、充氮电磁阀、制冷机组、超声波加湿装置、进气电磁阀、排气电磁阀、变频器、离心风机等执行设备。控制系统主要设备的硬件配置见表2。

2 控制策略

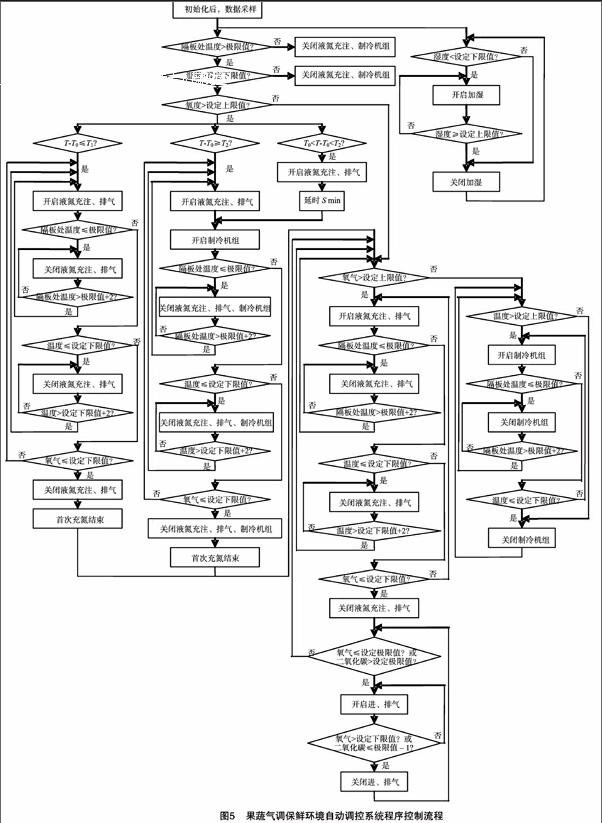

主控制器功能主要在定时器中断服务程序中实现,定时器中断服务程序流程见图3。STEP7提供了一个以固定间隔循环运行(定时中断)的组织块OB35,用于实现控制系统的定时中断服务。系统工作周期T(采样周期)设定为100 ms,控制量刷新周期为800 ms(8×T)。这样设定目的在于对传感器采样的数据进行8次平均值滤波处理。主程序完成程序初始化后,每次定时中断服务程序(周期T)均读取厢体内传感器的数据,判断控制量刷新周期是否已到,若未到则结束,否则进行控制量计算,刷新控制量输出并保存当前相关数据。endprint

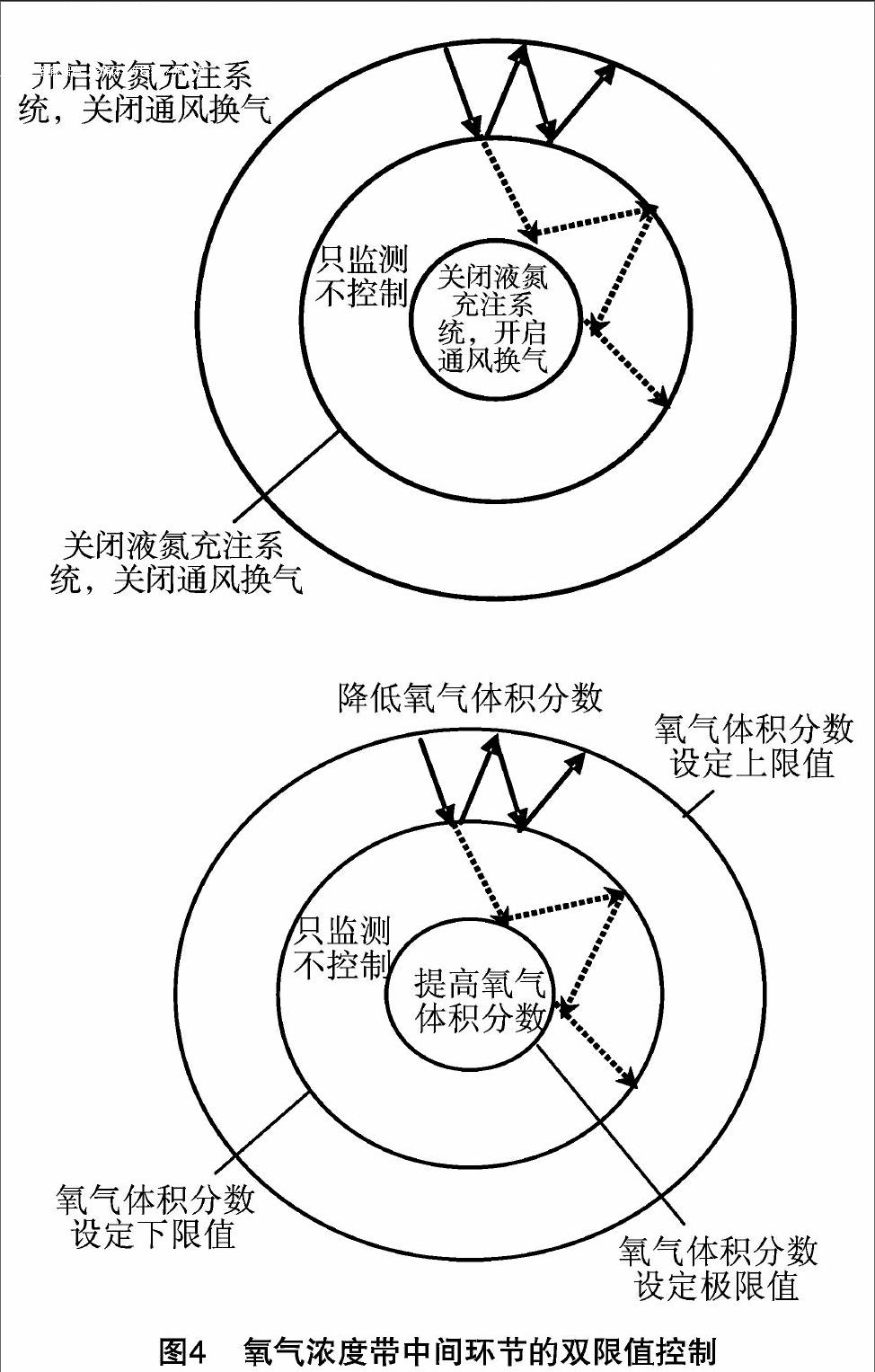

为防止货物低温冻害,在气调环境调控过程中,厢体内的温度值设定为控制系统的最优先控制因素,采用基于低温保护优先的双限值控制策略。当开孔隔板处温度传感器接收到实际温度值低于温度设定极限值时,关闭液氮充注系统和制冷系统,直至隔板处温度值高于温度设定极限值+2 ℃或当厢体后部温度传感器接收到的实际温度值低于温度设定下限值时,关闭液氮充注系统和制冷系统,直至厢体后部温度值高于温度设定下限值+2 ℃,以免造成厢体内温度过低。

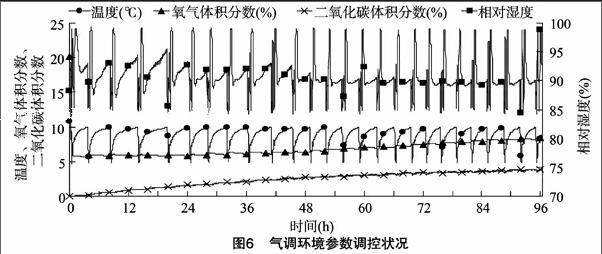

在人机交互界面上设定参数控制的上限值、下限值和极限值。结合项目经验,控制系统流程分为首次降氧和非首次降氧阶段。系统处于首次降氧时,为缩短气调环境调控时间,根据初始温度值条件,计算液氮充注和制冷之间的耦合关系,实现降氧和降温的综合控制。根据预试验,液氮充注使厢体内氧气浓度从21%降至氧气设定下限值的过程,环境温度降低了T1;液氮充注和制冷同时开启完成降氧过程环境温度降低了T2。为防止厢体内温度低于设定下限值,当初始环境温度与温度设定下限值之差T-T0≤T1时,只开启液氮充注;当T-T0≥ T2时,同时开启液氮充注和制冷;当T1 3 试验结果与分析 选用脐橙作为试验材料,总质量500 kg,采购自华南农业大学水果农贸市场,未经任何催熟处理,果实8成熟,大小规则,无病虫害,无机械损伤,表皮呈橘黄色。将脐橙放入冷库预冷,直至果肉平均温度达到5 ℃,装入水果塑料筐,并置于试验厢体内进行气调保鲜试验。据相关文献[19-20],结合脐橙的气调保鲜环境参数,设定控制系统温度上限值为10 ℃,下限值为5 ℃,极限值(隔板处温度值)为-0.8 ℃;设定湿度上限值为90%,下限值为85%;设定氧气体积分数上限值为9%,下限值为6%,极限值为5%;设定二氧化碳体积分数极限值为5%。结合预试验数据分析,首次充氮或制冷阶段,变频器设定频率为42 Hz;环境微调阶段,换气、制冷、加湿和气调过程变频器设定频率依次为31.5、21.0、10.5、10.5 Hz;执行设备不工作时,变频器设定频率为0 Hz。设定T0为5 ℃,T1为3 ℃,T2为12 ℃,S=34-(T-8)/0.2813。将设定值通过人际交互界面上载至PLC主控制器,启动控制系统,进行参数调控试验,验证系统工作稳定性。气调保鲜环境参数调控曲线见图6。 从图6可以看出,在持续4 d的试验数据中,厢体内温度、湿度、氧气体积分数和二氧化碳体积分数均控制在设定值范围内,控制系统工作稳定可靠,具备良好的人机交互。其中氧气体积分数调控实现了快速降氧的目标,气调过程工作平稳;湿度控制存在一定的超调现象,原因是湿度控制具有明显的滞后性,充氮和降温过程对湿度存在一定的影响。试验过程系统的能耗为10.66 kW·h,消耗液氮量14.6 kg。 4 结论 以SIMENS S7-300为主控制器设计了基于PLC的气调保鲜环境自动调控系统,搭建了该控制系统下的试验平台,控制策略采用基于低温保护优先的双限值自动控制方法,试验结果表明,系统工作稳定性良好,参数控制平稳;控制系统实现了数据采集、滤波、计算、控制、反馈、人机对话和实时监测等功能;系统能耗较低,节能效果明显。 参考文献: [1]吕恩利,陆华忠,杨 洲,等. 果蔬气调保鲜运输技术发展研究[J]. 农机化研究,2010,32(6):225-228. [2]王广海,吕恩利,陆华忠,等. 保鲜运输用液氮充注气调控制系统的设计与试验[J]. 农业工程学报,2012,28(1):255-259. [3]王广海,陆华忠,吕恩利,等. 果蔬保鲜运输用智能液氮气调系统的应用研究[C]//中国机械工程学会.中国机械工程学会包装与食品工程分会2010年学术年会论文集.北京:中国机械工程学会,2010. [4]王岳峰,谢如鹤. 保鲜物流及其发展研究[J]. 物流技术,2006,25(7):65-67. [5]苏大庆,王则金. 我国果蔬气调冷藏保鲜的现状及展望[J]. 福州大学学报:自然科学版,2002,11(增刊1):704-708. [6]Kader A A. Employing controlled atmospheres(CA) to maintain postharvest fresh fruit quality[J]. Rivistadi Frutticolturaedi Ortofloricoltura,2000,62(11):44-47. [7]Wild Y. Overview on controlled atmosphere transportation in containers[C]//19th International Conference of Refrigeration:Ⅱ,1995:627-633. [8]张 青,龚海辉,徐世琼,等. 果蔬气调运输技术及设备的现状[J]. 包装与食品机械,2006,23(6):46-48. [9]秦 瑜,邹志荣,张 智. 基于模糊控制的果蔬气调保鲜库的设计[J]. 安徽农业科学,2008,36(1):311,336. [10]胡红生,石秀东,徐亚栋.气调保鲜自动控制系统的研究[J]. 测控技术,2004,23(6):37-39.[HJ1.7mm] [11]石秀东,胡红生,徐亚栋.气调保鲜贮藏库实时测控系统[J]. 传感器技术,2004,23(10):56-59. [12]刘焕平,李 娟. 气调保鲜库远程无线监控系统的设计[J]. 农机化研究,2008,29(3):131-133. [13]李 峰,张开平. 基于PLC的低温环境试验室控制系统[J]. 自动化仪表,2006,27(9):54-56,60. [14]黄力滨. 分子筛气调机电控系统及PLC的程序[J]. 包装与食品机械,2008,26(3):33-35. [15]宣财鑫. PLC在气体调节保鲜技术中的应用[J]. 机车车辆工艺,2001,36(2):10-11. [16]李振山. PLC在气调保鲜自动控制系统中的应用[J]. 工业仪表与自动化装置,1995,24(5):39-42,49. [17]郑 晟,巩建平,张 学. 现代可编程控制器原理与应用[M]. 北京:科学出版社,2000. [18]张兰训,苏元敏. 浅谈PLC在工业控制系统的发展特点[J]. 商场现代化,2008,36(24):22-23. [19]Thompson A K. Controlled atmosphere storage of fruits and vegetables[M]. UK:MPG Books Group,2010:142-144. [20]胡乔生,屈红恩,陈红丽,等. 脐橙保鲜方法与技术的研究[J]. 江西化工,2010,25(1):1-4.