4.00-8 6PR小型工业车辆轮胎的设计

2015-07-31张志江于宗南李红梅

张志江,于宗南,李红梅

(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)

我公司开发的4.00-8 6PR小型工业车辆轮胎是应配套企业及市场需求而设计的,适用于铲车、叉车等工业车辆。现将其设计情况介绍如下。

1 技术标准

根据GB/T 2981—2001,确定4.00-8 6PR小型工业车辆轮胎技术参数如下:充气外直径(D′)415(409~425)mm,充气断面宽(B′)112(109~118)mm,标准轮辋3.00D,标准充气压力720 kPa,行驶速度10 km·h-1时最大负荷540 kg,行驶速度25 km·h-1时最大负荷400 kg,行驶速度40 km·h-1时最大负荷355 kg,行驶速度50 km·h-1时最大负荷345 kg。

2 结构设计

2.1 外直径(D)

参照我公司相近规格轮胎外直径膨胀率(D′/D)为1.0068~1.0241,结合工业车辆轮胎充气压力高、冠部膨胀率大的特点,确定本次设计D′/D取1.0122,即D为410 mm。

2.2 断面宽(B)

参照我公司相近规格轮胎断面宽膨胀率(B′/B)为1.1082~1.1331,结合工业车辆轮胎内轮廓伸张情况,本次设计B′/B取1.1313,即B为99 mm。

2.3 行驶面宽度(b)及行驶面弧度高(h)

工业车辆轮胎充气压力高、承受的负荷大,且充气后冠部膨胀率较大,导致冠部中心磨损较快。根据工业车辆轮胎该特点,采取增大行驶面半径和行驶面宽度、减小行驶面高度的措施,可减小工业车辆轮胎胎肩与胎冠部位压力差,使胎肩与胎冠部位在行驶过程中压力均衡、磨耗均匀。为此,本次设计b取较大值,b/B为0.8687;h/断面高(H)取较小值0.0480,这既增大了轮胎接地面积,又提高了轮胎通过性能。

2.4 断面水平轴位置(H1/H2)

工业车辆轮胎承受的负荷较大,下沉量大,断面水平轴位置是轮胎变形和屈挠最大的部位,断面水平轴的高低直接影响轮胎应力分布。H1/H2取大值易引起变形区上移,使轮胎冠部应力集中,极易造成轮胎早期损坏;H1/H2取小值易引起变形区下移,使轮胎胎圈部位应力集中,极易造成胎圈部位早期损坏。本次设计H1/H2取0.8616。

2.5 胎圈着合直径(d)

鉴于工业车辆轮胎充气压力高,同时该轮胎应用于从动轮上,不易在轮辋上滑动,因此胎圈与轮辋配合的过盈量应较小。根据标准轮辋3.00D的标定直径202.4 mm,本次设计d取201.5 mm,过盈量为0.9 mm。

2.6 胎圈着合宽度(C)

C一般等于或略小于标准轮辋宽度,本次设计C取标准轮辋宽度,为76 mm。

2.7 胎面花纹

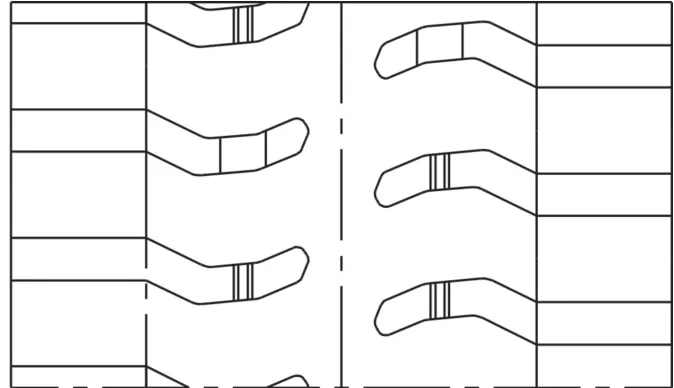

根据轮胎的作业环境,为提高轮胎的牵引性能和自洁性能,本次设计胎面花纹采用横向花纹,胎冠横向1/4处花纹沟深取6.32 mm,花纹块前、后角均为15°;由于轮胎较小,胎面花纹沟底弧采用自由弧,以加强花纹根部,减小轮胎使用时花纹变形,同时提高花纹牵引性;花纹节数取48,花纹沟面积占整个行驶面面积的24.6%。胎面花纹展开示意如图1所示。

图1 胎面花纹展开示意

2.8 轮胎外观

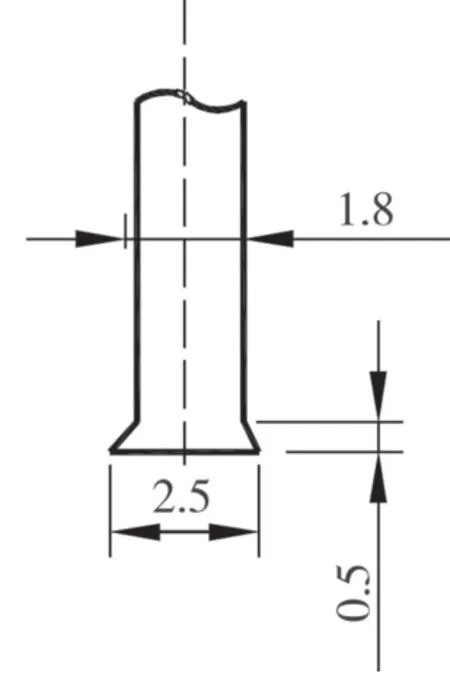

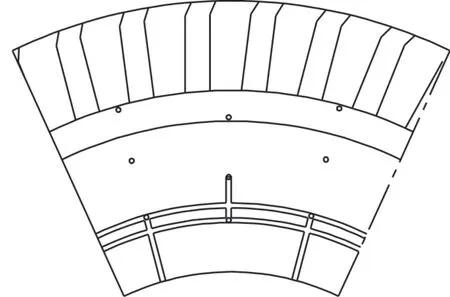

轮胎胎侧径向排气线在装配线处上、下交叉排列,深1 mm、宽2 mm,沿圆周12等分,不仅美观,而且在轮胎硫化时排气效果好,减少了轮胎外观质量缺陷;装配线高1 mm、宽2 mm,共2条,不仅起到装饰性作用,而且利于轮胎硫化时排气;防擦线高1 mm、宽12 mm,用于保护胎侧不被擦伤;胎侧、防擦线及装配线的排气孔直径为1.8 mm,沿圆周12等分,避开商标字体,上、下均匀错开,胎侧排气孔及其分布分别如图2和3所示。胎侧排气孔根部划窝加强,这样既利于轮胎硫化时排气,又能减少启模时胶蹴断裂,便于工艺操作。

图2 胎侧排气孔示意

3 施工设计

3.1 胎面

由于轮胎较小,胎面较窄,因此胎面采用一方一块结构。胎面胶及胎侧胶采用耐磨及抗撕裂性能较好的相同配方胶料,以提高挤出胎面和胎侧的尺寸稳定性,胎面结构如图4所示。其中,胎面总宽度为280 mm,肩部宽度为78 mm,冠部厚度为8 mm,胎肩厚度为13. 5mm,胎侧厚度为2.8 mm,胎面总质量为1.57 kg。

图3 胎侧排气孔分布示意

图4 胎面结构示意

3.2 胎体帘布

根据轮胎设计负荷,胎体帘布采用1 层1260D/2V1锦纶6帘布和3层1260D/2V2锦纶6帘布。2层反包帘布高度均匀错开至水平轴附近,以提高胎侧的刚性。胎体强度安全倍数为7.98,保证轮胎的使用安全性能。

3.3 胎圈

钢丝圈采用Φ0.95 mm回火钢丝,覆胶后单丝宽1.4 mm、厚1.3 mm。本次设计采用单钢丝圈,钢丝排列形式为4×4,钢丝圈断面为正方形,钢丝圈内径(Dg)为211mm,钢丝圈底部压缩量设计为7%,钢丝圈强度安全倍数达到3.94;三角胶宽为6 mm、高为9 mm,可保证胎圈材料饱满、过渡均匀;与轮辋直接接触部位胎圈包布采用1260D/1-37E帘布,以提高胎圈部位的耐磨性能。

3.4 胎冠帘线角度

我公司工业车辆轮胎胎冠帘线角度一般为49~58°,这样可以减小轮胎外直径膨胀率,提高胎冠的周向刚性。本次设计胎冠帘线角度取50°,根据胎冠帘线角度计算公式反推的帘布裁断角度为30°。

3.5 成型

采用半鼓式成型机成型,机头宽(Bs)为238 mm,机头直径(Dc)为260 mm。胎里直径(Dk)/Dc为1.4846,Dc/Dg为1.2414,Dc/第1层帘布筒直径(D0)为1.0608。

3.6 硫化

采用914.4 mm(36英寸)硫化机进行氮气硫化,为保证产品质量,选用伸张值适宜的胶囊。通过测温确定的硫化条件为:内压蒸汽温度(187±2) ℃,内压蒸汽压力(1.1±0.05)MPa;内压氮气温度(30±20) ℃,内压氮气压力(2.1±0.15) MPa;热板蒸汽温度(151±1)℃;胶囊拉伸高度(250±5) mm;定型压力0.05~0.10 MPa;总硫化时间25 min。

4 成品轮胎性能

4.1 外缘尺寸

安装在标准轮辋3.00D上的成品轮胎在标准充气压力下,按GB/T 521—2012进行测量,成品轮胎的D′和B′分别为416 mm和110 mm,符合设计要求。

4.2 物理性能

成品轮胎物理性能如表1所示。从表1可以看出,成品轮胎的物理性能达到国家标准要求。

表1 成品轮胎物理性能

4.3 帘线性能

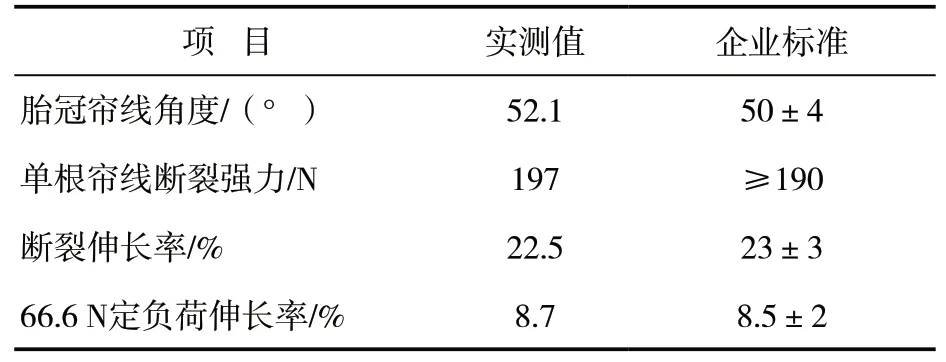

成品轮胎帘线性能如表2所示。从表2可以看出,成品轮胎的帘线性能达到企业标准要求。

表2 成品轮胎帘线性能

4.4 轮胎水压爆破试验

安装在标准轮辋3.00D上的成品轮胎在标准充气压力下,按HG/T 2186—2012进行试验。试验结果为:轮胎爆破压力为279 kPa,轮胎爆破安全倍数为3.88(企业标准值为3),轮胎下模钢圈断。成品轮胎的抗水压爆破性能达到企业标准要求。

5 结语

本设计4.00-8 6PR小型工业车辆轮胎充气后外缘尺寸、物理性能、帘线性能和抗水压爆破性能达到设计或标准要求。批量生产轮胎的工艺稳定,外观质量好,牵引力大,使用性能优,销售量大,经济效益显著。