电化学制备多孔硅的工艺对其形貌的影响

2015-07-30单燕徐伯庆陈麟

单燕 徐伯庆 陈麟

摘要:采用电化学腐蚀方法,将不同比例的乙醇和质量分数为40%的氢氟酸混合,并以此混合液为腐蚀液,在光照条件下,制备了N型轻掺杂的多孔硅。讨论了不同电化学腐蚀条件对多孔硅结构的影响。研究表明,电流密度、腐蚀时间和氢氟酸质量分数越大时,制备的多孔硅越深,孔径也越大,当以上三者数值过大时会导致多孔硅机械强度急速减弱。由表面形貌可知,当多孔层孔径小于500 nm时其机械强度良好,当孔径超过这一阈值尤其是大于800 nm时,多孔层骨架则极易断裂。

关键词:电化学; 多孔硅形貌; N型硅

中图分类号: TN 29 文献标志码: A doi: 10.3969/j.issn.1005-5630.2015.01.003

Abstract:By using electrochemical etching, a porous structure on N-type doped silicon was prepared in a mixture of ethanol and hydrofluoric acid(the mass fraction is 40%)with light irradiation. The influences of different electrochemical etching conditions on the structure of porous silicon were discussed. The studies show that any increasing of the current density, etching time or HF mass fraction would enlarge the aperture as well as the depth of the porous. When these three parameters exceed the thresholds, the mechanical strength of the porous silicon becomes extremely weak. By the surface topography, when the aperture size is smaller than 500 nm, the porous exhibit quite high mechanical strength, but when the size is larger than 500 nm, particularly larger than 800 nm, the fracture of the skeleton of the porous layer easily occurs.

Keywords:electrochemistry; porous silicon morphology; N-type silicon

引 言

自1990年Canham[1]报道了多孔硅可以在室温下高效发出可见光,人们开始重视对多孔硅材料的研究。多孔硅是一种以硅材料为基底,在硅表面形成微纳米多孔结构的材料,具有比表面积大、光/电致发光、生物相容性良好等特点。目前,对多孔硅的研究主要涉及到多孔硅的含能爆炸性能、发光性能、光伏性能等;主要应用在红外传感、光电子器件、生物医学等方面。近年来,研究人员发现多孔硅具有很好的吸附特性,可在生物检测方面具有广泛的应用前景[2-3]。

普遍认为,多孔硅的形貌特征决定了其本身的理化性质(电学性质、光学性质、化学性质),因此,研究多孔硅的形貌特征信息十分重要。电化学阳极腐蚀法是制备多孔硅最常用的方法,根据腐蚀工艺与条件的不同,可以制备不同形貌特征的多孔硅。本文主要针对制备工艺对多孔硅形貌的影响进行研究探讨,重点讨论了电解液的组成其配比以及腐蚀时间对多孔硅形貌的影响。

1 样品制备

本实验采用的硅片为单面抛光的N型硅片,其电阻率为1~10 Ω·cm,晶向为〈100〉,厚度范围为505.655 μm±11.095 μm。实验前对硅片进行预处理:将硅片放入浓硫酸(H2SO4)和去离子水(H2O)的混合液(V(H2SO4)∶V(H2O)=3∶1)中浸泡,至不再冒泡为止,以去除表面有机污染物;取出硅片用去离子水清洗干净,将硅片浸入质量分数为20%的氢氟酸(HF)中,浸泡10 min,以去除硅片表面氧化层;然后顺次用丙酮、无水乙醇(C2H5OH)和去离子水对硅片超声清洗,再把清洗后的硅片用高纯氮气吹干。硅片处理之后,将其安置在自制的电解槽(聚四氟乙烯材料)中。由于本实验所用硅片为N型硅片,硅片中空穴为少数载流子,而在腐蚀过程中空穴必不可少,所以要对硅片进行光照处理,使硅片中产生光生载流子,以便反应的进行。在电解槽中加入预先配制好的电解液,再将恒流电源的负极用金属铂接入电解液中,正极接到硅片上,接通电源便立即开始腐蚀工序。随着腐蚀的进行,即可得到相应形貌的多孔硅。

2 实验过程

本实验采用单槽电化学腐蚀法,实验装置如图1所示。电解液为氢氟酸(质量分数为40%)和无水乙醇的混合溶液,其体积比为V(HF)∶V(C2H5OH)=1∶6~1∶1,硅片抛光面接触电解液,非抛光面接受25 W白炽灯光照,以硅片为阳极,金属铂为阴极,接通恒流电源后开始腐蚀反应。取电流密度为5~40 mA/cm2,腐蚀时间为10~60 min,分别观察了不同腐蚀条件对制备结果的影响。

反应开始时,在N型硅中空穴载流子的作用下,硅表层原子溶解与氢氟酸中形成饱和Si—H键,当硅表面空穴载流子耗尽,就会被H+离子钝化。此时如果没有空穴对硅表面进行补充,那么反应将几乎停止。因为硅原子的电负性和H原子电正性相当,Si—H键的极性很弱,Si—H键和Si—Si键中Si的正电性不足以吸引腐蚀液中的F-离子并与之反应。在外加电场的作用下,硅体内空穴不断向表面补充,腐蚀液中F-离子被空穴吸引,F原子的电负性远大于H原子的,因此 F-离子将取代Si—H键中的H+,从而形成Si—F键,每破坏两个Si—H键,就有一个H2分子溢出。同时在Si—F键群的影响下,Si—Si键的电子密度将降低形成弱键。裸露出来的弱键Si原子会与氢氟酸中的H+离子反应形成新的Si—H键,而已经溶解掉的Si原子则以SiF2-6的离子形态进入腐蚀液中。重复此过程,Si原子将溶于氢氟酸中。具体反应方程式如下所示:

在制备过程中,乙醇并不参与化学反应。

由于无水乙醇的表面张力比水小很多,因此可用来增加腐蚀液的浸润性,以便氢氟酸可以进一步渗入孔内继续反应。与此同时,腐蚀反应过程中会产生大量氢气,氢气以气泡形式附着在硅表面,会阻碍反应的进行,混入乙醇的腐蚀液可以使氢气迅速排至孔外,这样生成的多孔硅孔更加均匀。

3 结果分析

3.1 电解液质量分数对多孔硅成孔的影响

不同电解液质量分数对多孔硅形貌的影响很大,质量分数越大,腐蚀速度就越快,并且在相同的反应时间、电流密度、环境温度和光照强度下,随着电解液质量分数的增加生成小孔的孔径和深度都随之增大。但是,当电解液质量分数超过一定值时,由于腐蚀速度太快,孔壁太薄,会造成新鲜多孔硅的坍塌,大大影响多孔硅成孔的规整度。

3.2 电流密度对多孔硅成孔的影响

电化学腐蚀多孔硅电流密度要适中,如果电流密度太大将会出现电化学抛光效应,太小则难以成孔。本实验选择的电流密度范围为5~40 mA/cm2,每隔5 mA/cm2取一个试验点,腐蚀时间为30 min。在此条件下,N型硅片都可以形成多孔硅,但是条件不同会导致成孔的孔洞大小、密度、深度以及腐蚀效率比有所不同,其中腐蚀效率比是指多孔硅的纵向腐蚀速率除以横向腐蚀速率,由于纵横腐蚀是同时进行,腐蚀时间相同,所以它又可以定义为孔深除以孔径。

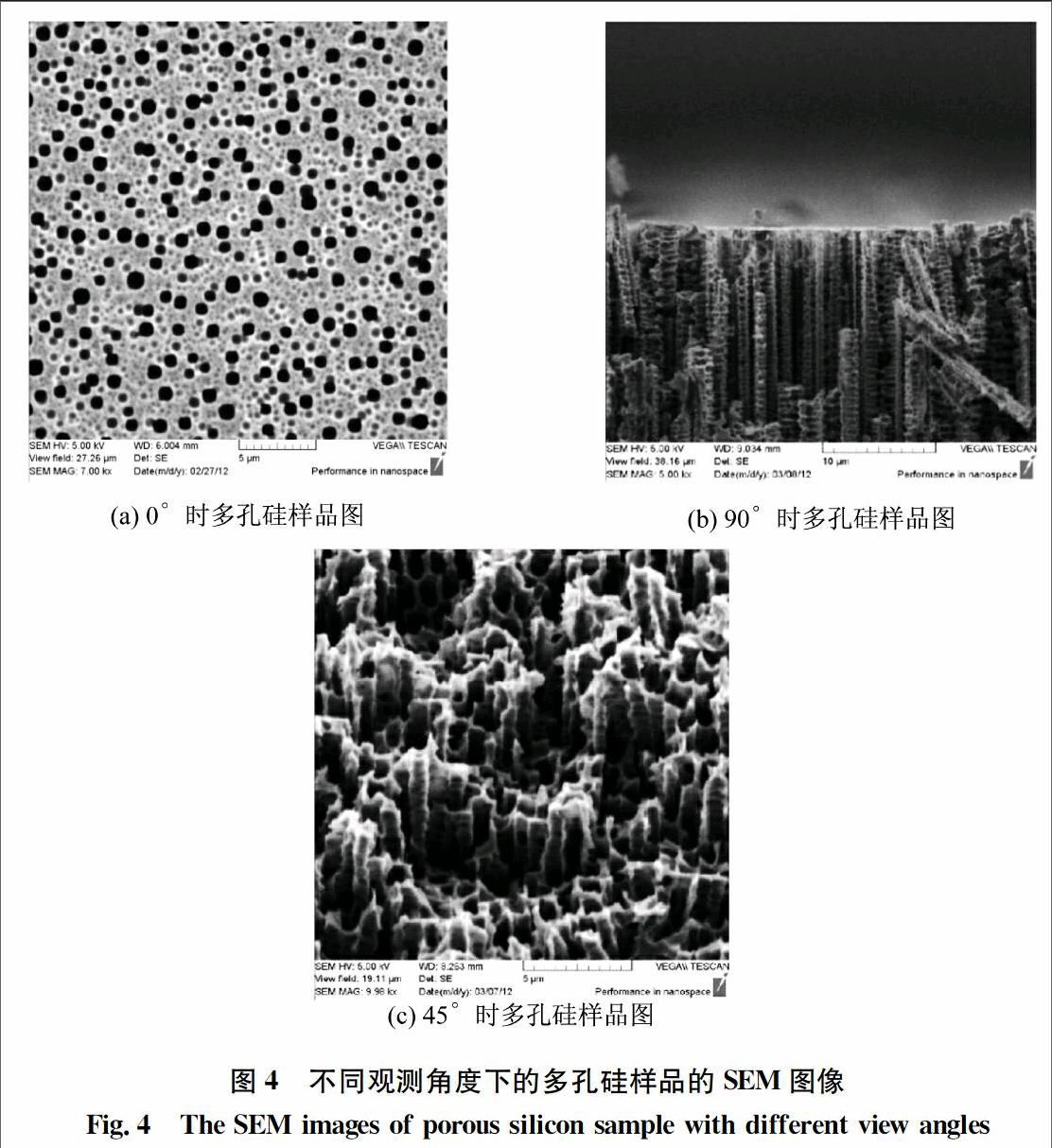

图2(a)表示电流密度和多孔硅孔径的关系曲线,随着电流密度增大多孔硅成孔的孔径也随之增大。另外,当电流密度越大时,孔径增长的速度也缓慢加快,多孔硅的腐蚀过程需要空穴的参与,电流密度越大则空穴补充的速度就越快,从而导致孔径增长的速度加快,但根据Beale耗尽模型[4]理论,电场线集中在硅表面曲率较大的区域,电流则汇聚于孔的尖端部分,因此空穴主要分布在尖端,从而腐蚀反应也主要在孔底进行,所以孔径增长的加速度非常缓慢。图2(b)表示电流密度和多孔硅深度的关系曲线,随着电流密度的增大多孔硅的深度也随之增加,在40 mA/cm2时孔深已达93.06 μm。

3.3 腐蚀时间对多孔硅成孔的影响

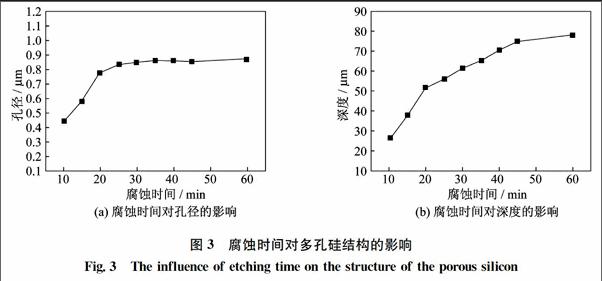

在其他腐蚀条件相同的情况下,腐蚀时间对多孔硅形貌有很大影响。本实验选取的腐蚀液体积配比仍然是V(HF)∶V(C2H5OH)=1∶6,电流密度J为20 mA/cm2,选取的反应时间为10~60 min。图3(a)表示腐蚀时间和多孔硅孔径的关系曲线,腐蚀时间的增加时,多孔硅成孔的孔径也随之增大,开始时孔径增加的速度较快,随着反应的进行,曲线开始趋于平稳,后段基本变化不大。根据量子限制效应理论[5],反应进行的过程中,孔壁厚度不断减小,会生成硅量子线,随着硅量子线的展宽,在其内部会形成一个附加势垒Ep,这个势垒不利于空穴到达孔壁的反应界面(硅中的空穴能量要大于Ep才可以进入硅量子线),接着孔壁内空穴耗尽,最后硅量子线的溶解趋于停止,孔径也就不再加大,这是一种自限制的过程。图3(b)表示腐蚀时间和多孔硅深度的关系曲线,随着腐蚀时间的增加多孔硅深度也随之增大,但是增大的速度逐渐变慢。这是由于随着反应的进行,多孔硅越来越深,腐蚀反应主要在孔底进行,腐蚀液的渗入渐渐变得困难,再者大量氢气从孔中冒出也会阻止腐蚀液的渗透,这就造成了反应时间越久,深度增加越困难。本实验所用的无水乙醇所占比重较大,就是为了在保证氢氟酸质量分数的基础上增大其浸润性,所以随着腐蚀时间的增加,多孔硅孔深增大的速度缓慢减小且整体减小的幅度很小[6-8]。

3.4 腐蚀条件对多孔硅形貌的影响

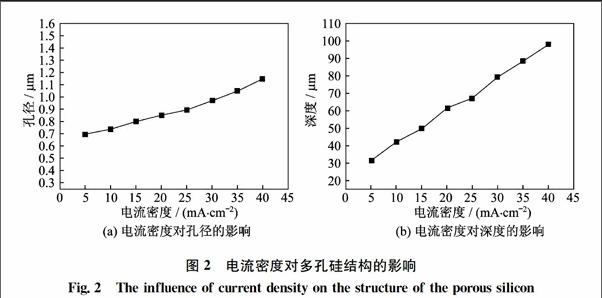

根据腐蚀条件的不同,多孔硅的形貌有很大的区别。当电流密度偏小时,虽然可以形成多孔硅,但是形成的多孔硅密度较小。如图4(a)所示是电流密度5 mA/cm2、腐蚀时间为30 min条件下多孔硅样品的SEM(扫描电子显微镜)图像,拍摄角度为0°,可以分为三个灰度区域,黑色区域表示被腐蚀出的成孔,深灰色且泛白边的区域是未成孔的凹孔,浅灰色区域表示平面,成孔的尺寸和孔的分布较为均匀。

在较大的电流密度下,随着时间增加多孔硅可以腐蚀得很深,但是多孔骨架也由此变得十分脆弱,比较容易坍塌。如图4(b)所示是电流密度50 mA/cm2、腐蚀时间为40 min条件下制备的多孔硅的侧面SEM图像,拍摄角度为90°。该实验条件下制备的多孔硅出现了一定的坍塌现象,主要坍塌原因是切割新鲜多孔硅时不可避免的震荡,在反应结束初期,新鲜多孔硅比较规整。因此,对新鲜多孔硅进行一定的后处理(如氧化铝钝化处理)可以保证其机械强度,可以使其存留时间更长久。另外,从该图中可以明显看出,孔壁并不光滑,且有连续的类似竹节的结构,这是由反应过程中生成的氢气泡在溢出时对孔壁形成一定的压力造成的。如果电流密度较大且反应时间较长,则会在多孔硅表面形成双孔连接,甚至多孔连接的情况,这是因为氢气泡对孔壁压力过大,且随着反应时间的增加孔壁变薄,导致孔与孔之间的孔壁断裂,也就形成了多孔连接的情况[9-10]。

为了更加明显地表示多孔硅的表面形貌,图4(c)为经过超声波震荡后的硅片的SEM放大图,拍摄角度为45°,图中断孔的平均孔径为700 nm左右。由于该多孔硅样品纵横比很大且未经过钝化处理,经过超声震荡后,多孔硅层有一定程度的坍塌现象。由实验可得,大孔径(超过800 nm)多孔硅进行超声波震荡清洗(多孔硅放在超声环境的去离子水中进行震荡清洗)时,都会出现多孔层坍塌现象,即从超声清洗开始的瞬间,多孔层会剥离出不溶于水的棕色微粒,数秒后去离子水变成棕色悬浊液,震荡一段时间后(通常为10 min之后),换掉去离子水再次震荡,则不会出现此现象。震荡开始时大孔径多孔硅表面为有光泽的镜面,震荡后多孔硅表面为暗淡的漫反射面。然而,多孔硅孔径小于500 nm时,无论如何进行超声清洗,都不会出现多孔骨架坍塌的现象,清洗前后多孔层宏观上皆为镜面。由所有多孔硅样品的断孔进行孔径测量发现,当断孔处孔径到达一定大小(500~800 nm)时,多孔层不再继续坍塌,此时剩下的多孔层的机械强度足以抵抗一般的机械冲击。该现象具体原因尚不明确,有待进一步的研究。

4 结 论

实验结果表明,多孔硅的形貌跟电化学腐蚀条件密切相关。电流密度、腐蚀时间和氢氟酸质量分数越大时,制备的多孔硅越深,孔径越大,腐蚀效率比也越高,在反应初期前三者和后三者之间成正比例关系。当腐蚀时间达到一定值后,孔径几乎不再增加。当电流密度、腐蚀时间和氢氟酸质量分数数值过大时会导致多孔硅机械强度很弱,多孔层骨架极易断裂,在腐蚀液体积配比为V(HF)∶V(C2H5OH)=1∶6时,且多孔层孔径小于一定值(500~800 nm)时可以保持相当高的机械强度,不会发生多孔层坍塌的现象,且大孔径(大于800 nm)多孔硅出现坍塌时也会在孔径达到一定值(500~800 nm)时停止坍塌。本实验用较为简单的方法制备出了良好的多孔硅样品,并对多孔硅形貌和电化学腐蚀条件的关系做了一定的基础研究,这为今后低成本大规模制备多孔硅提供了参考。

参考文献:

[1] CANHAM L T.Silicon quantum wire array fabrication by electrochemical and chemical dissolution of wafers[J].Applied Physics Letters,1990,57:1046-1048.

[2] RONG G G,NAJMAIE A,SIPE J E,et al.Nanoscale porous silicon waveguide for label-free DNA sensing[J].Biosensors & Bioelectronics,2008,23(10):1572-1576.

[3] RONG G G,RYCKMAN J D,MERNAUGH R L,et al.Label-free porous silicon membrane waveguide for DNA sensing[J].Applied Physics Letters,2008,93(16):161109.

[4] BEALE M I J,BENJAMIN J D,UREN M J,et al.An experimental and theoretical study of the formation and microstructure of porous silicon[J].Journal of Cryst Growth,1985,73(3):622-636.

[5] LEHMANN V,GOSELE U.Porous silicon:quantum sponge structures grown via a self-adjusting etching process[J].Advanced Materials,1992,4(2):114-116.

[6] ROSSI A M,AMATO G,CAMARCHIA V,et al.High-quality porous-silicon buried waveguides[J].Applied Physics Letters,2001,78(20):3003-3005.

[7] GRUNING U,YELON A.Capillary and Van-der-Waals forces and mechanical stability of porous silicon[J].Thin Solid Films,1995,255(1/2):135-138.

[8] KELLY M T,CHUN J K,BOEARSLY A B,et al.High efficiency chemical etchant for the formation of luminescent porous silicon[J].Applied Physics Letters,1994,64(13):1693-1695.

[9] SCHIRONE L,SOTGIU G,MONTECCHI M.On the morphology of stain-etched porous silicon films[J].Journal of Luminescence,1999,80(1/2/3/4):163-167.

[10] BHAGAVANNARAYANA G,SHAILESH N S,SHARMA R K,et al.A comparison of the properties of porous silicon formed on polished and textured(100)Si:high resolution XRD and PL studies[J].Materials Chemistry and Physics,2006,97(2/3):442-447.

(编辑:张 磊)