钢筋调直机调直辊设计与分析

2015-07-29陈士忠王永华吴玉厚CHENShizhongWANGYonghuaWUYuhou沈阳建筑大学交通与机械工程学院辽宁沈阳110168

陈士忠,王永华,吴玉厚CHEN Shi-zhong, WANG Yong-hua, WU Yu-hou(沈阳建筑大学 交通与机械工程学院,辽宁 沈阳 110168)

钢筋调直机调直辊设计与分析

陈士忠,王永华,吴玉厚

CHEN Shi-zhong, WANG Yong-hua, WU Yu-hou

(沈阳建筑大学 交通与机械工程学院,辽宁 沈阳 110168)

[摘 要]为了确定双槽下调直辊的最佳直径,从而优化调直辊,通过计算确定了调直辊的直径范围。运用三维软件Solidworks对钢筋调直机部分机体进行建模,使用Ansys Workbench软件对不同直径调直辊进行有限元分析,通过分析得出双槽下调直辊的应力、应变的大小及分布,为理论设计和实际工程应用提供了理论依据。

[关键词]钢筋调直机;双槽下调直辊;Ansys Workbench;直径;静态分析

1 引 言

钢筋调直机是钢筋加工必不可少的设备之一,近年来各生产厂家为了提高产品的技术性能,不断优化结构,努力降低生产成本,并不断开发新的机型。调直就是相对于弯曲而言的概念,因为钢筋在制造加工以及运输的过程中大多数以盘条的形式,同时常会受到各种外力的作用,致使其内部温度产生变化的同时内力也会增大或者减小,所以钢筋会发生外界扭曲变形或者是弯曲,钢筋调直机是钢筋后期的加工过程中不能够缺少的调直设备。

在上世纪70年代中期,日本学者在调直技术改造中提出使用多重辊组,并率先提出了在调直中用液膜支撑代替支撑辊的新的调直方法。到上世纪80年代,世界上很多的发达国家对调直技术理论方面的研究已经很成熟,技术上面取得了很大的进步。由于钢筋和调直辊之间呈倾斜接触状态,因此钢筋的反弯曲变形作用力不但使调直辊受到垂直压力,而且还使其产生一个回转力矩。所以在设计时,既要考虑机架和辊座能承受这个垂直压力,又必须设计合适的锁紧机构,使调直辊在调角完毕后能被可靠地锁紧而不松动,这样才能确保调直精度。

辊式调直机主要是利用轧件的残余曲率差值的收敛特性进行调直,也就是轧件经过多次交变的弹塑性弯曲后,其残余曲率逐渐趋向于一致,形成单值残余曲率,进而调平。目前,研究辊式调直过程的方法主要有两种,第一种是解析法,另一种是数值仿真法,后者以有限元法最具代表性。

本文通过设计双槽结构的调直辊,增大了调直钢筋直径的范围,同时计算出双槽下调直辊的直径范围,在直径变化的同时,利用有限元分析软件Ansys Workbench分析不同直径下同一部分受力,调直辊的应力变化,以及从双槽辊输入轴的应力变形中,可以分析出调直辊受力对其的影响,对优化调直辊有很深远的意义。

2 钢筋调直机的模型建立

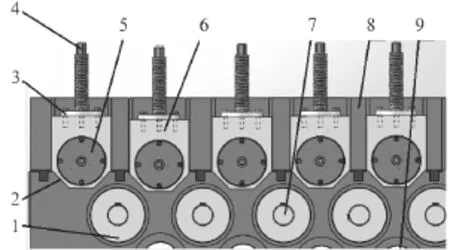

利用solidworks三维软件对钢筋调直机进行建模,这样更便于直观的表现设计思想,更能体现出各部件之间的连接关系以及设计思想。所设计的钢筋调直机主要有双槽下调直辊、双槽辊输入轴、活动架体、上调直辊、调压螺杆、介轮轴、箱体组成,大体模型如图1所示。

图1 钢筋调直机模型

这种辊式调直机的理论基础是钢筋在弹塑性条件下,以会有弹复变形的发生。不管钢筋其原始曲率的大小和弯曲方向,在辊式调直机的调直过程中,钢筋的残留曲率会逐渐降低,甚至最后会大小相等。各个上调直辊的压下量越来越小,被调直的钢筋的残留曲率也会越来越小直到接近零值,进而符合所需要的调直质量。所以辊式调直机要达到需要的调直精度,首先需要有足够多数目的调直辊通过上下交错配置的方式实现对钢筋的多次反向弯曲调直;其次是要能单独的调节各个上调直辊的压下量得到钢筋所需要的压下量。在调直的过程中对各个调直辊的压下量呈递减趋势,对工件进行连续性反弯矫直,直到最终得到符合调直精度的工件。通常辊式调直机在精调直辊前面要安装大压弯装置,也就是使钢筋实现大变形的调直辊,一般都是前三个调直辊,本文主要研究第一个调直辊。通过以上的介绍我们可以了解,双槽下调直辊和上调直辊是主要的受力机构,因此主要来研究在钢筋的属性以及直径一定的情况下,不同直径调直辊的受力情况,研究其结构特性,以为后续更进一步的优化奠定基础。

3 钢筋调直机调直辊研究

3.1 钢筋及调直辊材料属性设定

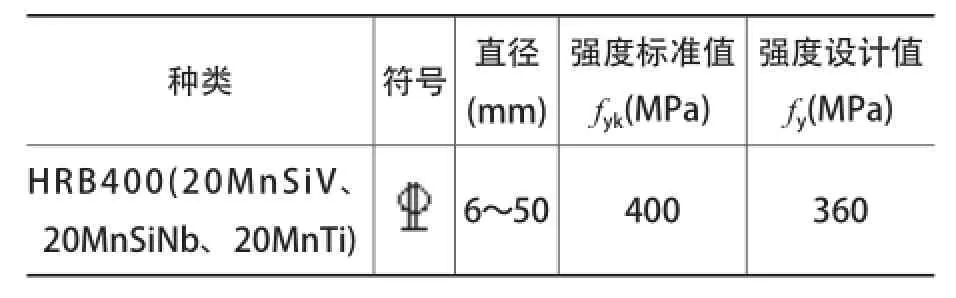

新Ⅲ级钢筋强度标准值及设计值如表1所示。

由于在调直过程中,钢筋在输送的同时,还受到调直辊的压力,调直辊材料的选择统一为GCr15轴承钢(材料参数如表2所示),是一种合金含量较少、具有良好性能、应用最广泛的高碳铬轴承钢。经过淬火加回火后具有高而均匀的硬度、良好的耐磨性、高的接触疲劳性能。

表1 新Ⅲ级钢筋强度标准值及设计值

表2 调直辊的材料参数(GCr15)

3.2 调直辊模型

所设计计算的调直辊是双槽的,这样可以调直更大范围直径的钢筋,在调直Ø6~10mm钢筋时,可以采用小直径槽辊那面来进行调直,在调直Ø10~14mm钢筋时,可以转换为大直径槽辊那面来进行调直。

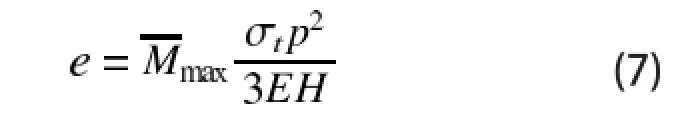

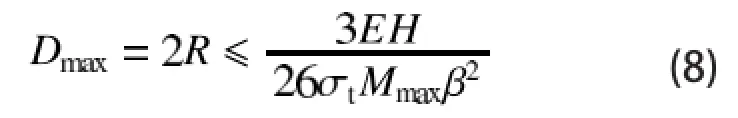

按钢筋咬入条件来计算分析辊径。由于辊径与辊距有着直接的关系,辊距大小与咬入条件又互相影响,辊距过大压弯量就会增大,不利于咬入。当不考虑Fy′和Fy″处的摩擦力时,即不计夹送力。由图2中对钢筋头部的受力分析可得钢筋的咬入条件为

Fx+Px>Nx(1)

设钢筋与调直辊摩擦系数为μ,则

2μcosα+(μ2-1)sinα≥0 (2)

取μ=0.2,由图2中几何关系得

R2-13.52eR+6.76e2≥0 (3)

R≥13e (4)

为了使咬入端的压弯挠度比更加的稳妥,按弹塑性最大的压弯挠度比计算得

图2 咬入模型

材料的弹性极限挠度公式

取咬入端压下量e=2δwmax,由式(5)和式(6)可得

令辊距P=2βR,可得

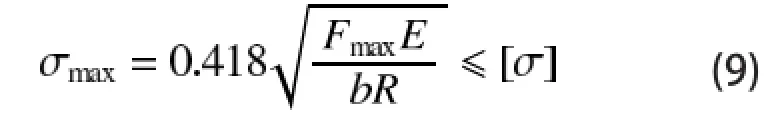

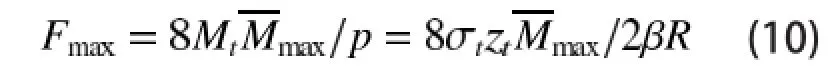

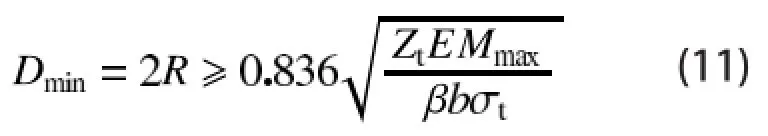

在前面已经确定了调直辊直径的上限,由于钢筋在调直辊的作用下能产生塑性变形,也可能使钢筋的表面产生疲劳点蚀。下面再按接触疲劳强度来计算调直辊直径的下限即辊径的最小值,从而确定调直辊直径的范围。

因为

其中,σmax为最大接触应力(MPa);Fmax为最大调直力(N);zt为钢筋的断面系数;E为钢筋的弹性模量(MPa);b为钢筋与调直辊的接触宽度(m);R为调直辊半径(m);[σ]为允许接触应力(MPa);一般取[σ]=2σt。

将Fmax及[σ]计算式代入式(9),可得

综合上面的计算我们可得双槽下调直辊最小直径为123mm,最大直径为153mm,所以所研究的直径范围是123~153mm。

3.3 调直辊网格划分和施加载荷

3.3.1 调直辊网格划分

图3与图4分别为上调直辊和双槽下调直辊及轴的网格划分,划分单元格是建立有限元模型的一个重要的影响因素,单元格的划分形式直接影响了计算的精度和计算量。

3.3.2 施加载荷

图3 上调直辊

图4 双槽下调直辊及轴

根据表1可得知钢筋的屈服强度400MPa,抗拉抗压强度为360MPa,极限强度为600MPa,假设调直的钢筋直径为D=8mm,钢筋压弯时接触调直辊的部分取L=40mm。根据式(12)、式(13)可计算出在调直钢筋的过程中,第一个调直辊所受的抗压力为361.728kN,达到极限强度时的力为602.88kN,屈服力为401.92kN,我们在第一个辊施加屈服力,施力在双槽下调直辊F1处。

S=πDL (12)

F=PS (13)

M=ρV (14)

3.4 调直辊应力变形分析

式(8)与式(11)可以得出调直辊的直径范围,在所选择材料的参数以及设定好钢筋的数值的情况下,得出直径是123~153mm,在这个直径范围内,需要做出双槽下调直辊的静力分析。

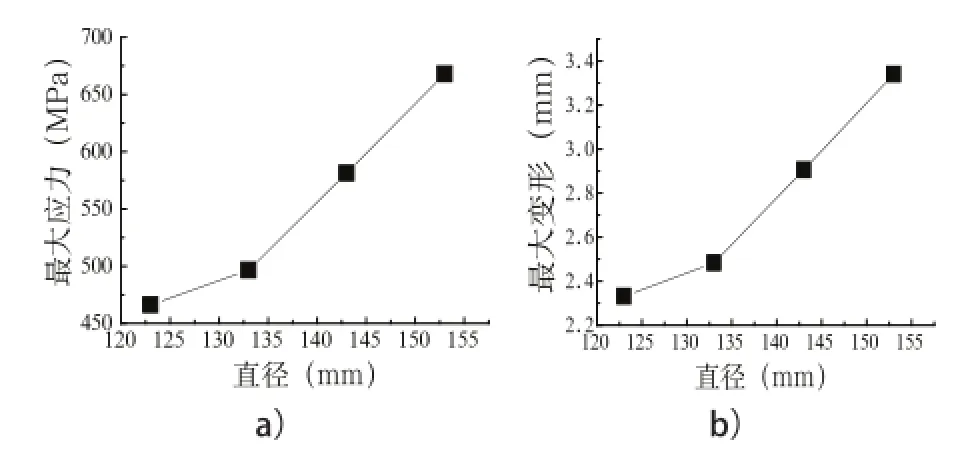

通过Ansys Workbench分析可以得出双槽下调直辊直径为123mm时,当额定载荷全部加载于F1处时,双槽下调直辊的最大应力为466.36 MPa,最大应力出现在下调直辊的键槽两侧,最大变形为2.3318mm,最大变形出现在键槽处。双槽下调直辊直径为133mm时,当额定载荷全部加载于F1处时,双槽下调直辊的最大应力为496.64MPa,最大应力出现在下调直辊的键槽两侧,最大变形为2.4832mm,最大变形出现在键槽处。双槽下调直辊直径为143mm时,当额定载荷全部加载于F1处时,双槽下调直辊的最大应力为581.27MPa,最大应力出现在下调直辊的键槽两侧,最大变形为2.9064mm,最大变形出现在键槽处。双槽下调直辊直径为153mm时,当额定载荷全部加载于F1处时,双槽下调直辊的最大应力为667.96MPa,最大应力出现在下调直辊的键槽两侧,最大变形为3.3398mm,最大变形出现在键槽处。调直辊的应力、应变随着直径增大时的变化趋势如图5所示。

图5 各个直径下调直辊的应力变形曲线

由以上得出的数据可以得知,当额定载荷全部加载于F1处时,随着双槽下调直辊直径的增大,双槽下调直辊的最大应力也在逐渐递增,最大应力均出现在下调直辊的键槽两侧,受到最大应力的区域随着直径的增加而在缩小,最大变形也在逐渐递增,最大变形出现在键槽处,这说明在双槽下调直辊直径增大的时候,由于双槽辊输入轴不变化,键槽根角部分受残余应力影响,导致所受到的最大应力随着直径的增大而逐渐递增,最大应力区域由于调直辊直径增加,面积也在增加,受力区域面积相对缩小,从键槽最大变形量也随着调直辊直径的增大而逐渐递增可以看出,一端开放式的键槽型式,开放端键槽受力面的切向应力大得多,从而导致键槽底部较为严重的切向应力集中,导致最大变形量也在随之增加,可以得出双槽下调直辊直径为123mm时为最佳直径,直径为133mm时次之,直径为143mm再次,直径为153mm时最差。

由图5可以得知,在双槽下调直辊直径为153mm时,应力变形最大,为3.3398mm,根据式(9)可以算出在下调直辊直径为153mm时,所设计的轴最大可以承受667.96MPa的力,所以结构强度满足要求。

比较双槽下调直辊在直径为123mm、133mm、143mm、153mm时,双槽辊输入轴保持不变时,最大应力位置均出现在键槽两侧。主要可以从以下两个方面对应力集中的键槽两侧进行优化设计:①改变键槽结构,适当加大键槽的结构尺寸,进一步提高键槽与键的配合精度,降低运行过程或启动过程中键槽的受力及应力集中程度;②改变安装结构,可将轴端键槽前后增设密封垫,减少该部分与双槽下调直辊的摩擦。综合以上分析可知,调直辊最佳直径为123mm。

4 结 论

1)双槽下调直辊在四个直径下最大应力为667.96MPa,最大变形量为3.3398mm,满足强度要求。

2)双槽下调直辊调直过程中,键槽两侧出现应力最大值,槽辊边缘应力呈现对称分布,调直辊应力变化与直径变化成正比关系,应力变化区域与直径变化成反比关系,变形大小与直径变化也成正比关系。

3)双槽下调直辊最大应力均出现在键槽两侧,并且调直辊最大应力随着直径的增大而增大,在直径为123mm时最大应力和最大变形量都是最小的,分别为466.36MPa和2.3318mm,所以123mm为双槽下调直辊的最佳直径,在后续研究可以进行优化。

[参考文献]

[1] 王万康.钢筋切断机的运动仿真及其箱体的有限元分析[D].太原:太原科技大学,2009.

[2] 陈 建.辊式矫直机有限元仿真及1辊对板材矫直质量影响研究[D].武汉:武汉科技大学,2012.

[3] 王 俊,王新昌,马克敏.斜辊矫直机矫直辊回转力矩计算[J].矿山机械,1998,(2):9-11.

[4] 陈连运.五辊矫直机矫直力矩计算模型对比研究[J].机械工程师,2010,(1):7-9.

[5] 黄志新,刘成柱.ANSYS Workbench 14.0超级学习手册[M].北京:人民邮电出版社,2013.

[6] 李学通,杜凤山,于凤琴.中厚板矫直过程的有限元分析[J],重型机械,2005,(1):44-46.

[7] 郭杏林.钢筋工程施工细节详解[M].北京:机械工业出版社,2007.

[8] 闫志霞.多辊钢筋矫直参数与矫直精度研究[D].秦皇岛:燕山大学,2013.

(编辑 贾泽辉)

[中图分类号]TU649

[文献标识码]B

[文章编号]1001-1366(2015)03-0076-04

[收稿日期]2014-12-29

Design and analysis of reinforced straightening machine straightening roller