盾构导向系统研究及主动铰接设备桥设计

2015-07-29陈昆鹏王杜娟冯旭芳CHENKunpengWANGXinWANGDujuanYELeiFENGXufang中铁工程装备集团有限公司河南郑州450016

陈昆鹏,王 鑫,王杜娟,叶 蕾,冯旭芳CHEN Kun-peng, WANG Xin, WANG Du-juan, YE Lei, FENG Xu-fang(中铁工程装备集团有限公司,河南 郑州 450016)

盾构导向系统研究及主动铰接设备桥设计

陈昆鹏,王 鑫,王杜娟,叶 蕾,冯旭芳

CHEN Kun-peng, WANG Xin, WANG Du-juan, YE Lei, FENG Xu-fang

(中铁工程装备集团有限公司,河南 郑州 450016)

[摘 要]研究盾构导向系统的原理和使用方法,分析主、被动铰接盾构导向系统区别;并以200m主动铰接盾构采用激光导向系统为例,对转弯姿态和导向区域进行模拟,最大化利用盾构边缘空间,针对性设计设备桥,提高转弯可视距离,减少全站仪搬站次数,提高施工效率。

[关键词]盾构;导向系统;转弯模拟;主动铰接设备桥

盾构掘进中心线与隧道设计轴线(DTA)会产生偏差,盾构掘进时需要及时对盾构姿态进行调整,确保盾构掘进质量符合工程设计要求。随着科技的不断进步,自动化导向系统在盾构上得到了广泛应用,用于测量盾构实时的掘进姿态,并与隧道设计轴线进行比对,指导盾构司机操作和管片选型,保障设备在允许的误差范围内掘进。目前盾构采用较为先进的导向模式为激光导向。如何在盾构小曲线转弯时,最大限度的扩展导向可视空间已经是一个亟待解决的问题。本文通过对工程实际应用中盾构导向系统的考察和研究,设计了一种全新理念的设备桥,可以延长可视距离,减少全站仪搬站次数,提高掘进效率。

1 盾构导向原理及转弯模拟

1.1 激光导向原理

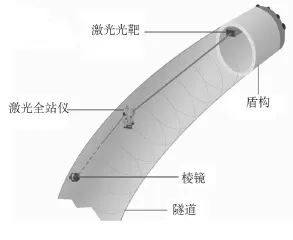

盾构激光导向系统主要由4部分组成,激光全站仪、激光光靶、后视棱镜及1台工业电脑。如图1所示,布置方式为激光全站仪、后视棱镜布置在隧道管片上,激光光靶固定在盾构主机内部,工业电脑布置在盾构主控室,实现对采集的激光数据进行分析,指导设备前进。导向原理简单分为以下几个步骤。

图1 激光导向系统布置方式

1)已知激光全站仪、后视棱镜的地球坐标,在设备掘进过程中,激光全站仪向前端发射激光射线,使激光靶接收到其发射的激光。

2)激光光靶在得到激光全站仪发射的激光后,将得到的激光数据传输给工业电脑。

3)工业电脑对激光数据进行分析,通过激光全站仪的坐标,确定激光光靶的坐标,进而得到盾构主机坐标及其姿态。

4)将得到的盾构坐标及其姿态与隧道设计轴线进行比对,指导盾构掘进。

5)激光全站仪会同样会向后发射激光,通过后视棱镜反馈的信息,校核其地球坐标是否发生变动,减少由于管片错动造成的误差。

6)在掘进一定距离后,如果激光靶无法接收激光全站仪发射的激光,则需进行搬站,将激光全站仪前移至前端管片,并对其地球坐标进行重新标定,搬站完成后完成一次导向循环。

1.2 盾构主机结构形式及光靶位置固定

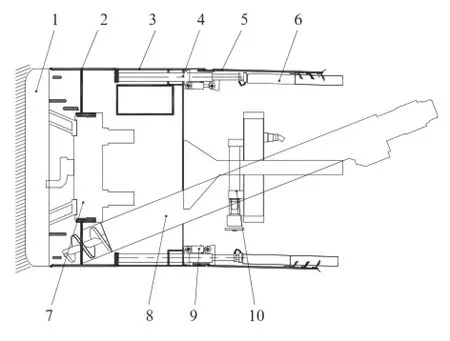

盾构为满足隧道设计的曲线要求,通常主机采用的结构形式有被动铰接、主动铰接、双铰接等。被动铰接盾构主机的结构特点是刀盘、螺旋输送机、管片拼装机、推进系统固定在前、中盾盾体内部,前中盾通过法兰连接,尾盾通过铰接油缸与中盾相连,通过不同分区的推进油缸伸出速度不同,实现前中盾转弯,尾盾自动适应曲线。对于主动铰接,相对被动铰接而言,铰接点更趋近于主机盾体的中部,能够适应更小的转弯半径要求。从图2上我们可以看出,主动铰接盾构的螺旋输送机、管片拼装机分别固定在盾体的前盾和尾盾。这样会造成在设备转弯时,螺旋输送机与管片拼装机之间会发生摆动偏差,而设备桥是通过拖拉机构与拼装机连接在一起的。从中不难得知,主动铰接对设备桥内部空间的要求更大。

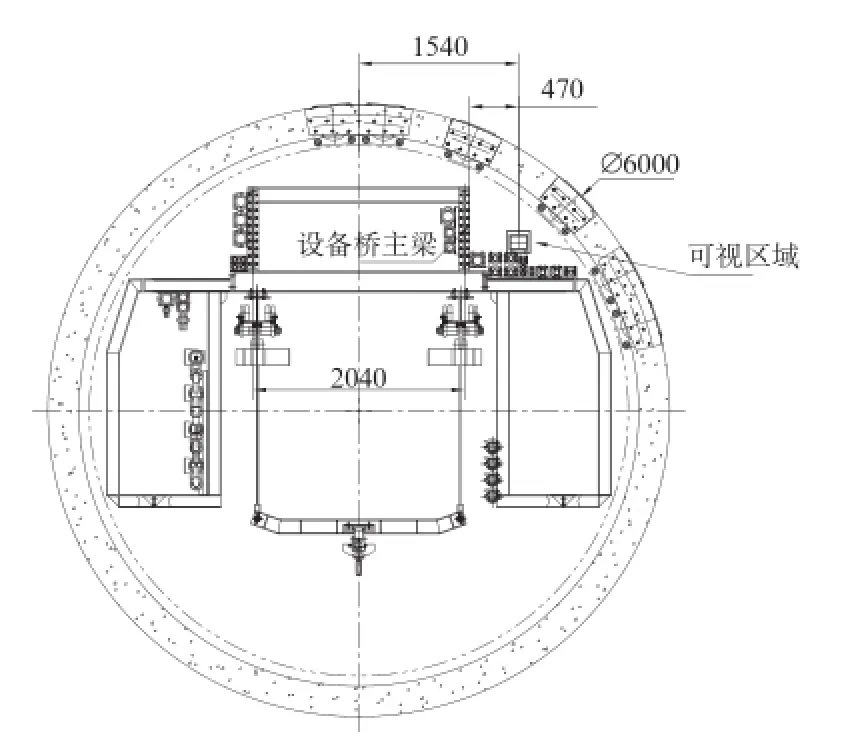

图2 主动铰接盾构示意图

一般情况下,激光导向的激光靶固定在中盾后部的右上方。棱镜导向也固定在相应位置,区别在于棱镜导向需要固定3个棱镜,而且各个棱镜间距离不能小于1m。后部固定在管片上的激光全站仪发射的激光线通过设备桥右上侧区域寻找激光靶或棱镜位置。

1.3 激光导向模拟及区域分析

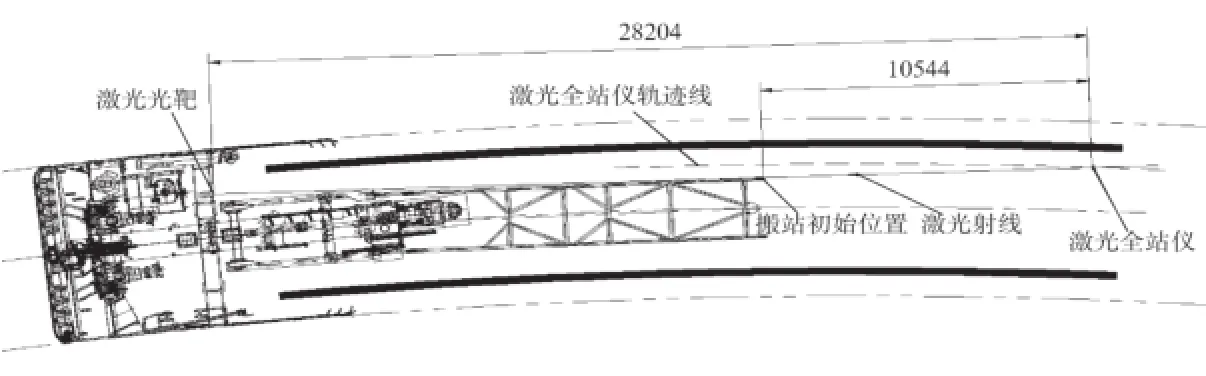

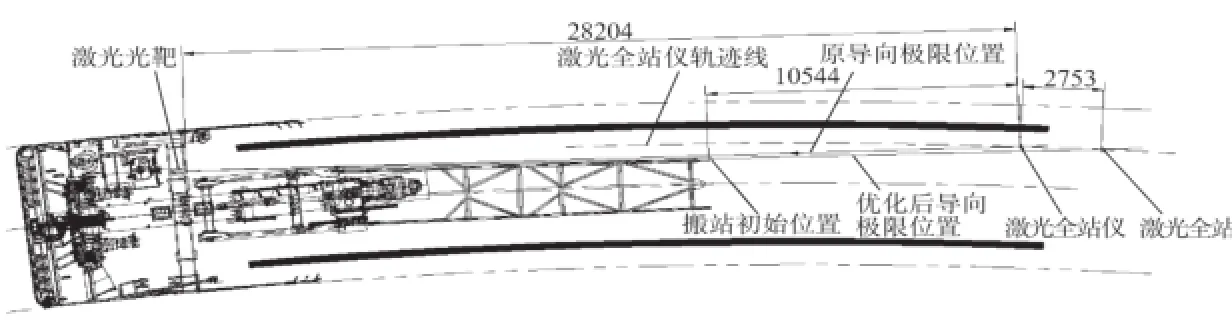

目前地铁隧道的设计曲线半径一般在250m以上,但由于受地质、地表建筑物、经济性等多方面因素的影响。有些地铁隧道的设计曲线半径在200m左右甚至小到150m。这就需要设计主动铰接盾构来满足小曲线的转弯要求。以中铁主动铰接盾构结构形式为基础,以200m隧道曲线为条件,通过模拟对激光导向进行模拟,得到激光导向的最大可视距离。模拟示意图如图3、图4所示。

图3 盾构导向示意图

图4 设备桥截面示意图

设备桥主梁首先要满足在转弯时不能与螺旋输送机干涉,通过转弯模拟可得出设备桥主梁的宽度。从示意图可以看出,随着主机的前进,激光全站仪相对于激光靶的位移越来越远,相对于盾构来说,其轨迹为与转弯曲线同心的曲线,激光全站仪发射的激光类似为其轨迹的弦线。

从模拟图看出,当上述弦线与设备桥后部主梁顶部相交时,为临界点,当盾构继续掘进时,激光全站仪发射的激光就会被设备桥挡住,激光光靶将无法接收到激光,这就要求将激光全站仪向前搬站,固定后进入下一个导向循环。

2 主动铰接设备桥设计

2.1 设备桥功能及结构形式

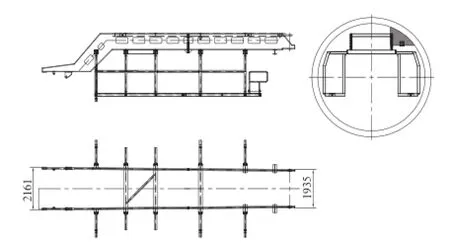

设备桥是实现主机与后配套连接的桥梁,为架梁式结构。前端通过后配套拖拉总成实现与主机的连接,后部通过中心铰接点与后配套相连,架梁内侧布置横梁,实现皮带机接料段的固定及管片吊机梁的固定,满足出渣及管片输送要求;侧部布置设备布置平台和人行走台,为人员提供前往主机操作的通道。底部空间较大,满足管片的吊装运输、旋转,拖车及编组轨道的布置等。右上侧为激光导向区域,提供激光全站仪激光可视空间。具体结构形式见图5所示。

2.2 针对性设计

前部螺机需求空间与激光导向需求空间之间存在矛盾。通过对模拟的分析可以得出,限制导向距离的为设备桥架梁后部,但设备桥架梁前端及螺机位置还有较大空间。为了延长导向距离,对上述模拟的设备桥进行优化,在满足功能的基础上,将设备桥架梁设计为前大后小式,前部满足主动铰接螺机大角度摆动,后部尽量减少宽度。

在相同条件下再次进行模拟,原有效导向距离为10 544mm,优化后导向距离为13 297mm,延长长度为2 753mm。转化为1.2m每环的管片来说,原设备桥结构形式在拼装完成8环管片后就需要进行搬站,优化后管片环数可增加到11环,效率提高37.5%。图6为模拟示意图。

3 总 结

盾构导向系统实现了对盾构掘进曲线的实时测量及与隧道设计曲线的实时对比,取代了人工测量,提高了导向精度。在满足主动铰接盾构小曲线掘进的条件下,设计前大后小的设备桥,延长了盾构导向一次循环的长度,减少了搬站次数,效果显著。

图5 主动设备桥结构形式

图6 设备桥优化后盾构导向示意图

[参考文献]

[1] 张成龙.盾构施工中自动导向系统的原理及应用[J].铁道建筑技术,2011,(2):45-50.

[2] 潘明华,朱国力.盾构自动导向系统的测量方法研究[J].施工技术,2005,(6):34-36.

[3] 王铁生,马开锋,张冰.盾构隧道导向系统的设计与开发[J].铁道建筑,2008,(9):56-58.

[4] 朱国力,吴学兵,潘明华.盾构自动导向系统的误差分析[J].中国市政工程,2006,(1):44-47+91.

[5] 薄志义,王 坡.盾构自动导向系统测量原理分析[J].煤炭工程,2006,(6):104-105.

[6] 陈昌文.地铁隧道盾构自动导向系统的测量误差分析[J].建筑机械化,2013,(5):81-83.

[7] 杨凯文.激光法盾构自动导向系统的研究与实现[J].现代测绘,2013,(5):14-17.

[8] 尹 飞.盾构施工中影响姿态控制原因分析及应对措施[J].门窗,2014,(5):354-356.

[9] 潘国荣,白 昀,李怀锋.铰接盾构自动导向系统测量方法[J].大地测量与地球动力学,2012,(3):55-58.

[10] 周 舟.小半径圆曲线隧道盾构施工技术研究与运用[J].都市快轨交通,2012,(6):92-95.

(编辑 张海霞)

[中图分类号]TU621

[文献标识码]B

[文章编号]1001-1366(2015)03-0064-03

[收稿日期]2015-01-15

Research of shield guidance system and design of the active articulated equipment bridge