超声无损检测在压力容器焊缝检测中的应用

2015-07-28袁曙斌曾琢钢

袁曙斌,曾琢钢

(湖南五凌电力工程有限公司,湖南 长沙 410004)

超声无损检测在压力容器焊缝检测中的应用

袁曙斌,曾琢钢

(湖南五凌电力工程有限公司,湖南 长沙 410004)

摘要:无损检测技术(简称NDT),又称非破坏检查技术或非破坏性检测,具有对检测对象无损伤、检测范围广、定位准确等优点。超声波无损检测是无损检测技术中最为常用的一种。本文重点探讨了超声无损检测技术在压力容器焊缝检测中的应用,并分析了其中存在的问题及可行的解决办法。

关键词:无损检测;超声无损检测;压力容器;焊缝检测

0 引言

作为五大常规无损检测技术之一,超声无损检测对缺陷定量评价精准迅速,现场检查携带方便、自动化程度高,这些优点使超声无损检测技术成为目前国内外应用最广泛、使用频率最高且发展较快的一种无损检测技术。超声检测适用于板材、复合板材、碳钢和低合金钢锻件、管材、棒材、奥氏体不锈钢锻件等锅炉、压力容器及压力管道原材料和零部件的检测;也适用于锅炉、压力容器及压力管道对接焊缝、T型焊缝、角焊缝以及堆焊层等的检测。本文以凌津滩电厂压油槽焊缝检测为例进行分析,介绍了超声波检测技术在压力容器焊缝检测中的应用。

1 相关概念

1.1超声波检测的定义

通过超声波与试件相互作用,就反射、透射和散射的波进行研究,对试件进行宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表征,进而对其特定应用性进行评价。

1.2超声波检测工作的原理

基于超声波在试件中的传播特性,从以下几个步骤来阐述其工作原理,见图1。

1.2.1声源产生超声波,采用一定的方式使超声波进入试件;

1.2.2超声波在试件中传播并与试件材料以及其中的缺陷相互作用,使其传播方向或特征被改变;

1.2.3改变后的超声波通过检测设备被接收,并可对其进行处理和分析;

1.2.4根据接收的超声波的特征,评估试件本身及其内部是否存在缺陷及缺陷的特性。

图1 超声波检测工作原理图

1.3超声波检测的优点

1.3.1适用于金属、非金属和复合材料等多种制件的无损检测;

1.3.2穿透能力强,可对较大厚度范围内的试件内部缺陷进行检测。如对金属材料,可检测厚度为1~2mm的薄壁管材和板材,也可检测几米长的钢锻件;

1.3.3缺陷定位较准确;

1.3.4对面积型缺陷的检出率较高;

1.3.5灵敏度高,可检测试件内部尺寸很小的缺陷;

1.3.6检测成本低、速度快,设备轻便,对人体及环境无害,现场使用较方便。

1.4超声波检测的局限性

1.4.1对试件中的缺陷进行精确的定性、定量仍须作深入研究;

1.4.2对具有复杂形状或不规则外形的试件进行超声检测有困难;

1.4.3缺陷的位置、取向和形状对检测结果有一定影响;

1.4.4材质、晶粒度等对检测有较大影响;

1.4.5以常用的手工A型脉冲反射法检测时结果显示不直观,且检测结果无直接见证记录。

1.5超声检测的适用范围

1.5.1从检测对象的材料来说,可用于金属、非金属和复合材料;

1.5.2从检测对象的制造工艺来说,可用于锻件、铸件、焊接件、胶结件等;

1.5.3从检测对象的形状来说,可用于板材、棒材、管材等;

1.5.4从检测对象的尺寸来说,厚度可小至1mm,也可大至几米;

1.5.5从缺陷部位来说,既可以是表面缺陷,也可以是内部缺陷。

2 超声无损检测技术在压力容器焊缝检测中的应用

一般的焊缝内常见的缺陷有:气孔、夹渣、未焊透、未熔合和裂纹等。到目前为止,超声波检测还没有一个成熟的方法对缺陷的性质进行准确的评判,只是根据荧光屏上得到的缺陷波的形状和反射波高度的变化,结合缺陷的位置和焊接工艺,对缺陷进行综合估判。而在实际检测中,压力容器各种缺陷如裂纹,急需处理。其他存在的缺陷运行一段时间后已经基本上处于稳定,可以采取保守的处理方式就是监控其运行,在条件允许的情况下,再处理。

2.1压力容器焊缝裂纹的形式特征

针对压力容器焊缝的裂纹缺陷形式,一般分为压力容器外表面裂纹、内表面裂纹以及压力容器壁内部裂纹缺陷。

2.1.1外表面裂纹,主要发生在压力容器焊缝应力最为集中或焊接缺陷的部位表面。最初为微小裂纹,在周期应力的不断作用下微小裂纹会不断向内部扩展,最终发展成为裂缝导致泄漏事故的发生;

2.1.2内表面裂纹,与外表面裂纹类似,通常发生在压力容器焊缝应力最为集中或焊接缺陷的部位表面。在外部周期应力的作用下会不断扩展,导致泄漏事故的发生;

2.1.3压力容器壁内部裂纹,主要指由于压力容器板材本身内部含有杂质或由于焊接过程中在焊缝部位内部产生过大应力,使得该部位的结构性能变差。外部压缩机的振动作用于该部位使其产生疲劳裂纹;2.1.4在现场调查中了解到,由于压力容器在制造过程中对于选材的要求较为严格,一般不会出现单独的内部裂纹。目前观察到的大部分存在缺陷的压力容器,其裂纹缺陷均发生在表面,有些会发展延伸至容器壁内部。由于检测方法的不得当,许多裂纹缺陷只有在发生明显的泄漏事故后才得以发现。

2.2超声检测的一般过程

超声检测一般分6个步骤进行:

2.2.1准备阶段,按相关标准的规定来选择检测时机;确保检测面的被检部分能得到充分检查;去除影响超声检测效果的因素,一般是将焊缝表面及周边打磨光滑,能见到金属光泽;

2.2.2检查探头,探头的扫查覆盖率应大于探头直径15%,以尽可能地扫查到工件的整个被查区域;

2.2.3探头的扫查速度应保持在150mm/s以内,但如果采用自动报警装置则省去这一环节的工作;

2.2.4对灵敏度进行扫查,应不得低于基准灵敏度;

2.2.5选用机油、甘油等透生性好且安全的耦合剂;

2.2.6灵敏度补偿。

2.3扫查探测和缺陷判别

2.3.1一般采用锯齿型扫查方式在焊缝的两侧进行扫查,扫查齿距应小于晶片宽度的1/2。如有缺陷回波显示则前后左右进行转动,环绕缺陷对其进行准确定位、定量和定性。利用二次波对焊缝上部缺陷进行探测,利用一次波和三次波对焊缝下部缺陷进行探测。通常裂纹缺陷波在探伤仪荧光屏上的显示回波高度较大、波幅宽,会出现多峰。探头平移时,反射波连续出现波幅有变动;探头转动时,波峰有上下错动现象。

2.3.2缺陷位置的判定:

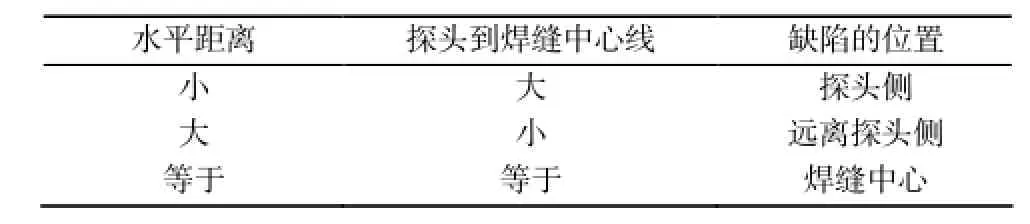

(1)若壁厚小于15mm,以缺陷的水平距离位置判别缺陷。见表1:

表1 缺陷的水平距离位置判别缺陷

(2)若壁厚大于15mm,按照常规的中厚板对接焊缝探伤方法进行缺陷判定。

(3)如果L≤LF≤L+a/2,则缺陷在靠近探头侧,如果L+a/2≤LF≤L+a,则在远离探头侧的焊缝中。如果LF≤L或者LF≥L+a,则缺陷没有在焊缝中,而可能是热影响区的裂纹。其中:L是入射点到焊缝边缘的距离;LF是缺陷的长度;a表示焊缝的宽度。

2.3.3在检测过程中应注意的问题:

(1)为了减少厚度小于8mm的薄壁的几何形状对超声波的影响,提高检测准确率,要求探头前沿距离小,k值适当取大。

(2)对于薄壁管,尽量选用高频大k值短前沿小径管探头,有利于减少探测时上下管壁的几何反射波,有利于提高超声波的指向性。采用单面双侧一、二次波和三次波。这样是为了更有效地发现和检出缺陷。

2.4凌津滩电厂1号机压油槽人孔门焊缝超声无损

检测实例

一台设备的健康状况与其工作环境、焊缝质量、材质、运行时间及受力情况有着十分重要的联系,在分析压力容器焊缝缺陷时,应综合加以考虑。

下面以2014年3月对凌津滩电厂1号机组压油槽人孔门焊缝检测实例加以介绍,基本情况如下:2.4.1压力容器的材质:常用的材料有20R、16MnR、15MnVR、15MnVNR以及18MnMoNbR钢板等。不同压力容器的材质可能会有差异。凌津滩电厂2号机组压油槽的材质为SA-516,SA516属于中、低温压力容器用碳钢板,执行ASME标准,与国内16MnR接近。

2.4.2压力容器的壁厚:凌津滩电厂1号机组压油槽的壁厚为48mm(大于46mm),探头K值选择2.0~1.0。

2.4.3焊缝的坡口形式:常见的坡口形式有K型、V型、U型、X型等,了解坡口形式有利于检测过程中对缺陷的判断。凌津滩电厂2号机组压油槽人孔门焊缝的坡口形式为K型坡口。

2.4.4检测区域的表面打磨光滑,露出金属光泽。其宽度应该达到4倍板厚。

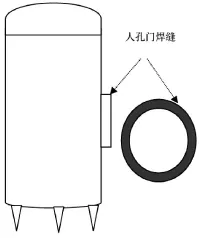

2.4.5根据JB/T4730-2005规程,选择K=2.0与K=1. 5两种探头;探伤灵敏度为φ1×6-6db,按B级检测级别进行检测。探伤位置的示意图如图2所示。

(1)检测结果

1号机组压油槽人孔门内侧焊缝12点钟方向长度为760mm,最大当量φ1×6+4.3db,深度为16mm;7点方向长度100mm,最大当量φ1×6+2.8db,深度为11mm;5点方向长度100mm,最大当量φ1× 6-1db,深度10mm;6点方向长度为50mm,最大当量φ1×6-2.3db,深度9.6mm。均定性为裂纹。

图2 压油槽检测示意图

(2)原因分析

压油槽人孔门角焊缝存在双面焊根部未焊透,不符合GB150-1998附录J对焊接结构要求,造成人孔门角焊缝位置承载厚度达不到要求;随运行时间久,压力变化等因素,使其产生裂纹。

3 结论

超声无损检测技术对人体无害、携带方便,并且在判断面积型缺陷等方面优于射线检测。但在缺陷定性方面还得多取决于检测者的综合能力及加以其它无损检测方法。在以后的发展中,超声无损检测技术应尽量实现自动化和智能化,如超声波相控阵技术,通过相控阵控制实现超声波能量在指定位置处的聚焦,而达到缺陷检测成像目的。

在以后的工作当中,我们应不断加强对检验技术和方法的研究,不断提高其应用水平,促进压力容器设备检验工作的发展,望各位同仁及专家提出宝贵建议。

参考文献:

[1]李洐.超声相控阵技术[J].无损探伤,2007(4):24~28.

[2]吴云发.焊接接头超声检测干扰回波形成的规律及伪缺陷的评定[J].无损探伤,2007(4):18~20.

[3]陈海英.常用无损检测方法的特点及应用选择[J].无损探伤,2009(5):23~25.

[4]郑晖,林树青.超声检测[M].2版.北京:中国劳动社会保障出版社.

[5]JB/4730-2005承压设备无损检测[S].

中图分类号:TH49

文献标识码:B

文章编号:1672-5387(2015)08-0042-03

DOI:10.13599/j.cnki.11-5130.2015.08.012

收稿日期:2015-05-04

作者简介:袁曙斌(1978-),男,助理工程师,从事无损检测工作。