水轮机转轮补焊工艺实例探讨

2015-07-28陈兆毅福建省泉州市山美水库管理处福建泉州362000

陈兆毅(福建省泉州市山美水库管理处,福建 泉州 362000)

水轮机转轮补焊工艺实例探讨

陈兆毅

(福建省泉州市山美水库管理处,福建 泉州 362000)

摘要:结合福建山美水电站3号机组大修转轮补焊修复实例,探讨水轮机转轮汽蚀、开裂等缺陷的处理方法及工艺控制,总结水轮机转轮补焊中常见的问题及处理经验。

关键词:焊前处理;叶片裂纹补焊;叶片汽蚀补焊;焊后热处理;叶片翼型修复

1 山美水电站3号机转轮介绍

福建山美电站3号机组投产于1996年,发电机出力30MW,水轮机转轮型号为HL-A296,转轮直径315cm,叶片数14片,材质为铸钢。因为设计选型的关系,该转轮投产后汽蚀性能较差,经过近10年的运行,汽蚀情况非常严重,已于2008年技改更换成不锈钢转轮。本文着重介绍2006年3号机组技改前大修时转轮汽蚀情况及处理过程,为水轮机转轮几种类似典型的汽蚀情况提供处理心得及经验。

2 补焊前转轮情况

2.1转轮裂纹情况

转轮吊出后,对转轮叶片进行详细检查,发现有4片叶片在靠近上冠焊缝30~50mm处有裂纹,其中一片基本成通裂,其余3片都有约400~700mm的裂纹。

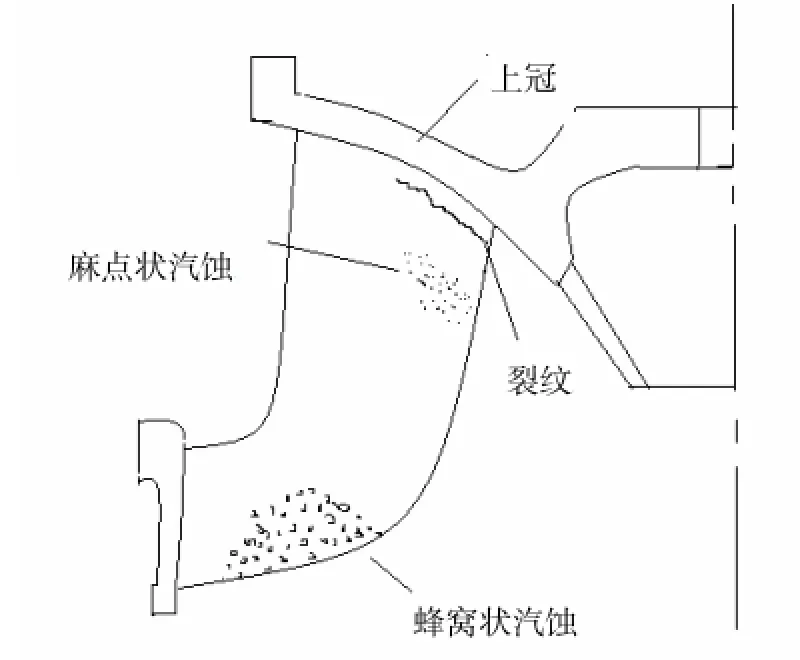

2.2转轮汽蚀情况

对转轮汽蚀情况进行检查,发现主要有2个部位存在汽蚀情况:1)叶片背面距上冠约200mm处有较明显麻点状汽蚀带,最深4mm,面积约0.04 m2;2)所有14片叶片在出水边靠近下环部位都有非常严重的汽蚀状况,汽蚀片显蜂窝状,最深处几近贯穿叶片,每片汽蚀面积在0.3m2左右,总面积达3.1 m2,这在水质较好的水电站中较为少见,如图1。

3 转轮修复处理

3.1叶片裂纹焊前处理

(1)钻止裂孔。在裂纹的末端钻止裂孔,钻孔直径为5~8mm,钻孔深度钻到孔内见不到裂纹为止(如图2)。

图1转轮汽蚀分布

(2)用碳弧气刨和角向砂轮机沿裂纹开出坡口,坡口要尽量窄小,但应大于焊条的直径。

(3)清理坡口,打磨渗碳层。

(4)对已成通裂的叶片,用同样的方法先在叶片正面开坡口,深度为叶片2/3厚度。待正面坡口补焊完成后,再在背面开叶片另1/3厚度的坡口(如图2)。

图2

3.2叶片汽蚀部分补焊前处理

对转轮叶片汽蚀区域,补焊前应进行彻底的铲削。

(1)对于汽蚀深度不超过2mm的区域可以直接用砂轮打磨;

(2)对于汽蚀坑深大于2mm的,应采用碳弧气刨的方法铲除破坏层,达到95%以上的面积露出基本金属。采用碳弧气刨应尽量使表面平整,再用砂轮磨去渗碳层露出金属光泽。

3.3补焊

(1)焊接工艺参数选择

①焊条直径选择:综合考虑焊件厚度、焊接层次、防止过热等因素,3号机组补焊的焊条直径选择φ3.2和φ4.0两种。

②焊接电流选择

根据焊条直径来选择:I1=K.d=40×3.2=128A

I2=K.d=40×4.0=160A

式中:I--焊接电流A;

d--焊条直径mm;

k--经验系数,取40。

③焊条型号选择

根据碳钢和不锈钢的金相组织结构,考虑焊条与母材结合情况,选择不锈钢焊条为CHS102;选择碳钢焊条为:E5015。使用时,焊条必须保存在密封良好的保温筒内。

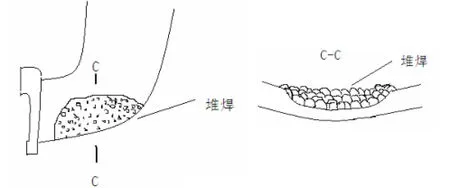

(2)裂纹补焊

裂纹补焊使用φ3.2碳钢焊条。焊前用烤枪对焊部进行焊前预热,预热温度60℃。从焊接坡口底部逐层堆焊,每层厚度不超过3mm,控制焊接速度减少焊接热量过分集中。

①对气刨处理后深度小于10mm的区域,用E5015碳钢焊条进行堆焊,每层焊高不能大于4mm,根据气刨的实际深度来确定补焊层次。施焊时必须分片、分块进行堆焊,分块尺寸为200mm×200mm。同一叶片同一区域不能连续施焊,应采用对称跳步的方法,尽量减少焊接热量过分集中,减少叶片型线变形(如图3)。

图3

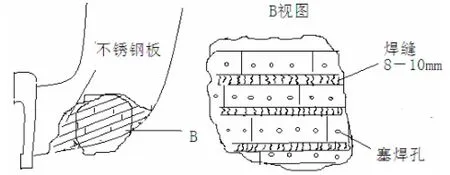

②对气刨处理后深度大于10mm的区域,用不锈钢板进行铺焊。根据气刨深度选取适当厚度的不锈钢板,钢板宽度30~50mm,长度为气刨区域长度。在钢板上每50mm钻一塞焊孔。钢板之间留8~10 mm的焊接缝。焊接时每焊一个塞焊孔,需用锤击敲打钢板,使钢板与叶片尽量贴合。焊接不锈钢板使用CHS102不锈钢焊条(如图4)。

图4

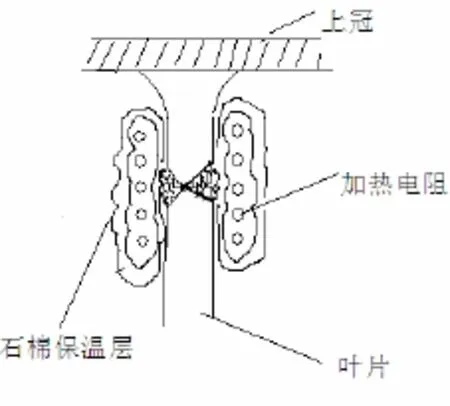

3.4叶片焊后的热处理

由于补焊面积较大,深度较深,叶片补焊后必须进行热处理,消除热应力,防止叶片变形。热处理采用电加热的办法,用履带式电阻加热片,每片功率3 kW,贴在焊缝处扎好固定,外面包上石棉布保温层,通电5~6h后,断电自然冷却(如图5)。

图5

3.5打磨抛光

用硬纸板制作叶片翼形样板,对补焊处进行修整打磨。可先采用气刨对比较明显的高点进行吹削,对焊接缺陷或缺肉处进行补焊。再用磨光机进行细磨,使补焊部位符合原来型线,表面无明显凹凸现象,堆焊区与原母材圆滑过渡。

3.6焊缝探伤

转轮补焊结束后,进行渗透探伤试验,检查叶片与上冠、下环焊接处及原裂纹补焊处有无新裂纹。

4 补焊后运行效果

3号机组转轮经过补焊修复处理后,机组投入试运行。在试运行时,测量机组各部振动情况及上导、下导、水导处摆度,发现比检修前有较好的改善。可见,此次大修的转轮大面积补焊,有效地修复了转轮因汽蚀、开裂造成的叶片翼形改变、水力性能变差等缺陷,取得较好的成果。

5 结语

3号机组水轮机HL-A296转轮在2006年大修后,又正常运行了两年,直到2008年技改时因重新设计选型,更换成不锈钢转轮,才退出运行。在2008年技改时吊出该转轮时发现,经过2006年大修补焊,转轮没有再出现明显裂纹。在汽蚀方面,由于在06补焊时主要汽蚀部位采用不锈钢板铺焊,有效地减轻了汽蚀对叶片的侵蚀,未再出现前次大修前严重的汽蚀状况,说明2006年大修时转轮的补焊处理是成功的。在此次大修中摸索总结出的这套水轮机转轮补焊及修复方法,是一个在实际操作中总结出来的宝贵经验,可作为类似水轮机转轮汽蚀修复工作的借鉴和参考。

参考文献:

[1]于兰阶.水轮发电机组安装与检修[M].北京:中国水利水电出版社,1995.

[2]张洪流.焊工工艺学[M].北京:中国劳动社会保障出版社,2005.

[3]郑源.水轮机[M].北京:中国水利水电出版社,2011.

中图分类号:TK730.3+23

文献标识码:B

文章编号:1672-5387(2015)03-0046-03

DOI:10.13599/j.cnki.11-5130.2015.03.014

收稿日期:2014-11-18

作者简介:陈兆毅(1973-),男,工程师,从事水电站机组安装与检修工作。