关于管道散热损失的论述

2015-07-27吴敏鸣朱灵佳南京苏夏工程设计有限公司南京210036

吴敏鸣,朱灵佳(南京苏夏工程设计有限公司,南京 210036)

关于管道散热损失的论述

吴敏鸣,朱灵佳

(南京苏夏工程设计有限公司,南京210036)

摘要:本文主要对硅酸铝针刺毯和高温玻璃棉包裹的蒸汽管道的散热损失来源、计算方法进行探讨

关键词:管道散热损失来源;散热损失计算

0 引言

目前保温材料有:MJWT长丝超细纤维毡、硅酸镁纤维保温毯、硅酸铝针刺毯、高温玻璃棉、气泡隔热、岩棉等。蒸汽管道的散热损失主要包括:管道的单位散热损失Q1、管托的散热损失Q2、管道保温结构顶部设披肩、反射层后减少的散热损失Q3以及管道上其他附属设备的散热损失(本文主要针对Q1、Q2和Q3进行阐述)。对于≥DN350的蒸汽管道,上述保温材料能够达到预期的保温效果。而对于<DN300的蒸汽管道,上述保温材料却无法达到预期的效果。对于小直径的管道,探索新型的保温材料、保温结构已然迫在眉睫。

1 管道的单位散热损失Q1

管道、保温材料及反射层的散热损失主要为管道与保温材料之间、保温材料与反射层之间的热传导引起的散热损失和最外层保护层与空气之间对流传热引起的散热损失之和(由于辐射散热量很小,本文不加以论述)。

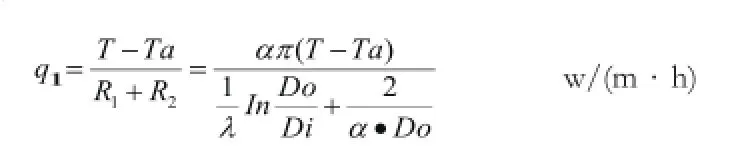

(1)计算公式。采用GB/T8175-2008中5.22(6)推荐的计算公式

式中:T—设备和管道的外表面温度(℃),应取管道蒸汽介质的平均温度即

(2)硅酸铝保温层平均温度Tcp1计算。硅酸铝保温层导热系数1与硅酸铝保温层的平均温度有关,硅酸铝保温层平均温度为外层与内层温度的平均值。内层温度取蒸汽介质的平均温度T,外层温度为内层平均温度减去该层温降,该层温降按经验取用,根据DN250架空蒸汽管道保温结构各层温度分布、各层温降实验的数据,现将管道加热温度300℃~360℃各层温降数据整理如下:第1层硅酸铝保温层δ=50mm,保温层温降80~100℃,反射层温降10~20℃;第2层硅酸铝保温层δ=50mm,保温层温降50~70℃,反射层温降10~15℃;第3层高温玻璃棉保温层δ=50mm,保温层温降40~60℃,反射层温降2~4℃;第4层高温玻璃棉保温层δ=50mm,保温层温降30~50℃,反射层温降2~3℃;第5层高温玻璃棉保温层δ=50mm,保温层温降20~50℃;第6层高温玻璃棉保温层δ=50 mm,保温层温降10~20℃。

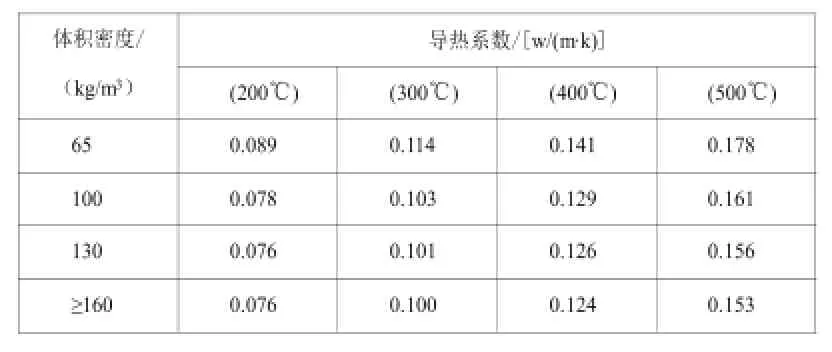

硅酸铝保温层的容重:选取110kg/m3(在此容重下,导热系数较小)

(4)高温玻璃棉保温层平均温度Tcp2计算。可按硅酸铝保温层平均温度减去高温玻璃棉保温层的温降:即,

高温玻璃棉容重选取:48kg/m3

2 管托散热损失的计算

管托散热损失是由于下底板向大气放热、向管架传热造成的。管托热损失与蒸汽介质温度、下底板温度、风速、环境温度等因素有关。

(1)管托散热面积计算。管托底板散热面积根据管托底板尺寸

表1 5不同平均温度下硅酸铝保温层最大导热系数

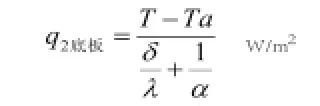

计算;(2)管架散热面积计算。以DN250的管托为例,管架长0.7m,宽0.3m,高0.3m。管架的散热面积:1)0.7m×0.3m×2=0.42m2;2)0.7m×0.3m×2=0.42m2;3)0.3m×0.3m×2=0.18m2。合计1.02m2。(3)管托底板向大气散热损失q2底板。按GB/T8175-20085.2.2推荐的保温层表面散热损失计算公式计算:

(4)管架向大气散热损失q2管架

(5)管道向隔热瓦块的散热损失。隔热瓦块的散热损失主要是由管道与隔热瓦块直接接触产生的热传导引起的损失q2隔热板块。

(6)隔热管托散热损失q2

当管托底板温度为50℃时,管托占管道散热损失比例的:4.9~5.8%;当管托底板温度为55℃时,管托占管道散热损失比例的:6.3~7.4%;当管托底板温度为60℃时,管托占管道散热损失比例的:7.6~9.0%;当管托底板温度为65℃时,管托占管道散热损失比例的:9.0~10.6%;当管托底板温度为70℃时,管托占管道散热损失比例的:10.3~12.2%。

3 反射层后减少的散热损失Q3

根据热网工程运行经验和实验数据,通过相关计算,保温结构顶部设披肩及反射层后,可减少散热损失,提高的隔热效果可按减少的单位散热损失的15%计算。

4 <DN300的蒸汽管道温降

经过上面的论述,对于DN250和DN150的蒸汽管道,以起点温度、压力为300℃、1.0Mpa(G)进行计算,按蒸汽流速分别为22m/s、16m/ s和8m/s进行计算可得:DN250管道在对应流速下温降分别为10.45℃、12.65℃和21.75℃;DN150管道在对应流速下温降分别为23.7℃、27.2℃和41.85℃。由此可知,小直径的管道无法达到预期5~8℃的温降,管道每公里散热损失很大,当流速低时,甚至达到40℃以上的温降。

5 结束语

由于热对流、热传导和热辐射的存在,蒸汽管道散热损失不可避免,探索新型的保温材料、保温结构已然迫在眉睫。在实际的施工中,应当不断总结经验,开发新技术,来减少管道的热损失。