不等厚对接管道焊缝射线检测技术总结

2015-07-27曹媛媛中国核工业第五建设有限公司辽宁大连116000

曹媛媛(中国核工业第五建设有限公司,辽宁 大连 116000)

不等厚对接管道焊缝射线检测技术总结

曹媛媛

(中国核工业第五建设有限公司,辽宁大连116000)

摘要:本文通过对福清核电站一期中GPV系统不等厚对接管道焊接接头的射线照相检测,试验证明,选用合适的透照工艺以及使用双胶片法可使射线照相得到较高的对比灵敏度、合适的黑度等,满足了工程及相关技术标准的要求。

关键词:射线检测;双胶片法;GPV系统;不等厚对接管道

1 透照工艺试验研究

针对以上分析,提高射线照相的对比度和保证黑度是不等厚管道焊缝透照工艺的关键。认真分析影响射线照相灵敏度和缺陷检出率的各种因素,并排除选择余地少或对射线照相灵敏度影响小的因素,选择以下几个因素进行透照工艺的试验研究。

根据现场的实际情况,不等厚管道射线检测可以采取三种方法:双胶片法、放射源偏心法和高电压法。

1.1放射源

不等厚管道的规格626×33/614×25mm余高为2mm,部分不等厚管道留了射线曝光孔,因此透照方式可以采用选择单壁内透和双壁单影两种方法。

为保证射线照相的对比度、清晰度和颗粒度,直接关系到射线照相的灵敏度,为提高射线照相的灵敏度,根据DL821-2002的要求对于透照厚度差较大的工件,当透照厚度(TA)大于或等于10mm时,采用适宜的γ射线源透照,可获得较大的检测范围,所以放射源选用Ir92,焦点尺寸尽量小。X射线机选择上方公司的型号为3505。

1.2底片黑度

DL821-2002标准规定X射线底片黑度为1.5-3.5,γ射线的底片黑度为1.8-3.5。由于不等厚管道管径不同,存在厚度差,导致底片一半黑一半白,底片黑度无法满足要求,采用了双胶片法、放射源偏心法及高电压法,使底片黑度达到要求。

1.3像质计的选择及放置

图像质量必须能使规定直径的金属丝在底片上清楚的显示出来。像质计的选择按照表1所示。

表1

像质计应放在被检部位射线源侧,当无法在源侧放置像质计时,可放在胶片侧的工件表面上,此时应在像质计附近附加“F”铅示标记以示区别,像质计灵敏度应该提高一级或通过对比试验使底片的质量达到规定的要求。根据要求每组实验的像质计都放在胶片测。

像质计的摆放方向垂直于导向管的轴向方向。应使得至少10mm长的像质计金属丝在黑度均匀的区域内可以清晰辨认。

1.4几何不清晰度

几何不清晰度主要影响射线照相的焦距,焦距影响射线照相的灵敏度和底片的黑度。几何不清晰度计算公式如下:

Ug=da/(F-a)[1]

其中Ug——几何不清晰度;

d——射线源的有效焦点尺寸;

a——工件表面至胶片的距离;

F——射线源至胶片的距离

根据相关标准规定采用400KV以下的X射线照相时,几何不清晰度数值不得超过0.30,γ射线照射时,几何不清晰度数值不得超过0.3mm。

根据上式计算出,第一组实验的几何不清晰度为0.165mm,第二组实验的几何不清晰度为0.164mm,第三组实验的几何不清晰度为0.164mm,第四组实验的几何不清晰度为0.174mm。计算出各组的几何不清晰度均满足要求。

2 底片质量

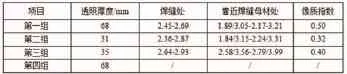

底片质量如图1和表2所示,灵敏度达到了技术条件的要求。

图1 (a)第一组的底片照片

图1 (b)第二组的底片照片

图1 (c)第三组的底片照片

2.1黑度值

由表2我们可以看出,第一组和第二组满足技术要求。第三组后壁那段母材黑度不满足技术要求,第四组的底片无法满足技术要求。

2.2对比灵敏度

由表2看出,第一组的像质指数达到了0.50,第二组的像质指数达到了0.32,第三组的像质指数达到了0.40均满足了技术条件要求。第四组的像质指数无法满足要求。

3 结论

总之,不等厚管道的透照由于厚度差较大,拍摄难度也较大,所以总结以下几点:

表2 黑度值

对于厚度差比较大的焊缝,采用双胶片法进行γ射线透照不论采取双壁单影还是单壁內透照法都能起到较好的效果;不采用双胶片法的无论采取双壁单影还是单壁內透照法焊缝透照难度较大,很难保证黑度、灵敏度等的要求,而采用双胶片的焊缝就满足了这些要求;由于像质计的选择是根据透照厚度来选择的,所以用不用双胶片法灵敏度都能达到技术条件的要求;双胶片法的应用不但方便,且保证了透照质量,提高工作效率,减少补片工作时间,为工程建设争取了更多宝贵的时间。

参考文献:

[1]张天鹏.射线检测[M].北京:中国劳动社会保障出版社,2007.