焦化蜡油络合脱氮技术研究

2015-07-27兰州石化职业技术学院兰州730060

周 锦(兰州石化职业技术学院,兰州 730060)

焦化蜡油络合脱氮技术研究

周锦

(兰州石化职业技术学院,兰州730060)

摘要:在本文中用到的脱氮剂组成成分为:含lewis酸的极性络合剂(下称络合剂)和有机溶剂两部分。利用该组分的脱氮剂来完成对焦化蜡油的络合脱氮过程。并利用正交实验,最终使最佳的脱氮条件得以确定,即最佳脱氮条件为:65度的反应温度,脱氮剂的加入量为0.01(该数据为络合剂和焦化蜡油的体积比),有机溶剂的加入量为2.5:10(有机溶剂和络合剂的体积比)。最终结果显示,在最佳的脱氮条件下,精制油收率达到了94.78%,总的氮含量为1993.00ug/g。

关键词:脱氮剂;焦化蜡油;络合剂

1 概述

在炼油厂的制油过程中,焦化蜡油作为延迟焦化装置的一种主要产物,它和直馏蜡油相比具有相同的沸程,但是相对含氮量而言,焦化蜡油的含量要远远高过直馏蜡油,其含量大概为直馏蜡油含量的5-10倍。在催化裂解装置中,焦化蜡油可作为反应原料的一种掺炼组分,但是掺炼量要适度,否则就会对轻质油的收率带来不利的影响,一方面他会降低轻质油的收率,另一方面还会增大生焦率,进而影响产品的质量。焦化蜡油虽然可以作为裂化装置反应原料的掺炼组分,但是其含量过高将会直接影响到催化剂的活性,甚至还有使催化剂失活。裂解反应后,部分含氮化合物还会进入到产物汽油或者柴油的馏分中,对产品的氧化安定性造成一定的影响。所以,为确保反应的正常进行和生产油品馏分的安全性,就必须要进行相应的脱氮工作。部分炼油厂采用了加氢精制的方法,导致的就是较高的装置费用投资,加工难度也较大。而非加氢脱氮技术是络合脱氮应用比较普遍的一种精制方法,该方法能够对其中的碱氮化合物进行选择性的脱除。在本文中就是采用这一种方法,对某公司的延迟焦化装置中的焦化蜡油进行了脱氮处理,并对操作条件的不同对脱氮效率和精制油的收率的影响进行了分析,并通过正交试验,最终确定了最佳的脱氮条件。

2 实验部分

(1)实验材料。实验材料取自某石化公司延迟焦化装置,其中脱硫剂为实验室自制的,是由含LEWIS酸的极性络合剂和有机溶剂组成;(2)试验方法。分别将若干份的100毫升的焦化蜡油放置到250毫升的锥形瓶中,恒温水浴中加热到一定温度,然后再加入脱氮剂并充分混合,混合后在恒温水浴中静置20分钟,目的就是使溶液中的络合物能够充分的沉降,然后倒出精制油,并对其氮含量进行测定;(3)测试仪器和方法。利用上海精密科学仪器有限公司研制的ZD-II自动型电位仪,并依据SH/T0162-2000测定出精制油中的碱氮含量。并利用化学发光定氮仪,测定出精制油中的总含氮量。

3 实验结果

(1)操作条件对精制油碱氮脱除率的影响。1)脱氮剂的添加量。当反应温度达到60℃时,有机溶剂(也称助剂)的添加量为2:1,反应时间为5分钟的条件下,随着脱氮剂加入量的不断增加,焦化蜡油的碱氮脱除率也会不断的增大,而精制油的收率却降低了;当加入的脱氮剂量为0.005时,反应的碱氮脱除率仅为30.23%,这时候的油品中碱氮的含量仍然高达675ug/g;当加入的脱氮剂的量由0.01增大到0.03时,油品中的碱氮脱除率也由开始的53.23%增大到了84.24%,但是对应的精制油收率却由之前的97.56降低到94.64%,这个时候继续添加脱硫剂,可观发现,之后油品中的碱氮脱除率变化不再剧烈,呈现一种缓慢的趋势,而且精制油品的收率也开始有了显著的下降。综合各方面因素,最终确定的最佳的脱氮剂的加入量为0.01-0.03((络合剂/焦化蜡油,体积比,下同);2)助剂的添加量。在本次实验研究中,助剂的添加量为1:1到3:1范围内为宜。实验中,加入0.015的脱氮剂,在反应温度为60℃的条件下,经过5分钟的反应时间,当添加的助剂量比较低时,伴随着助剂的添加有利于络合反应的进行,因为在助剂的加入过程中,使得络合剂与油品之间的接触面积得到了提高,所以当把助剂的添加量由原来的1:1增大到3:1时,油品中的碱氮脱除率也随之增高,然而,再继续添加助剂量,就会带来反效果,由于助剂量过高,会降低络合剂的含量,对络合反应的进行带来了不利的影响,从而使得碱氮的脱除率降低;3)反应温度。在本研究中没我们加入的助剂量为2:1,脱氮剂量为0.015,以5分钟的反应时间为节点,在反应过程中,观察到:伴随着反应温度的升高变化,油品中的碱氮脱除率会出现一个峰值,随后又会出现下降趋势。这一现象的产生主要是因为,在反应开始阶段,由于温度的升高,使得反应速率加快,而且碱氮的脱除率也随之增高,但是络合反应为一个放热的过程。除此之外,当温度低于40℃时,焦化蜡油具有较强的粘性,而且流动性也不好,直接造成与络合剂不能均匀混合,对碱氮化合物的脱除工作带来了不利影响。综上原因,我们得出了本次研究最佳的实验温度就是55℃-65℃。

(2)最佳脱氮条件的选择。1)正交试验。经分析本次研究实验结果影响由强至弱的因素分别为:A(反应温度);B(脱氮剂的添加量);C(助剂的添加量)。在催化裂解装置中,对原料中的氮化合物的含量以总含氮量要低于2000ug/g为基本要求。所以基于上述因素,通过正交实验,综合分析了各种因素对焦化蜡油总含氮量以及精油收率的影响,进一步也确定了最佳的反应条件。

通过正交实验数据分析我们可以得出,影响因素A-C的精制油的收率极差分别为:3.86,3.12,1.73;而三种因素的总氮含量极差依次为,302.45,243.12,105.35。数据分析可得,在整个实验过程中,A/B/C三中因素的影响逐渐减弱。

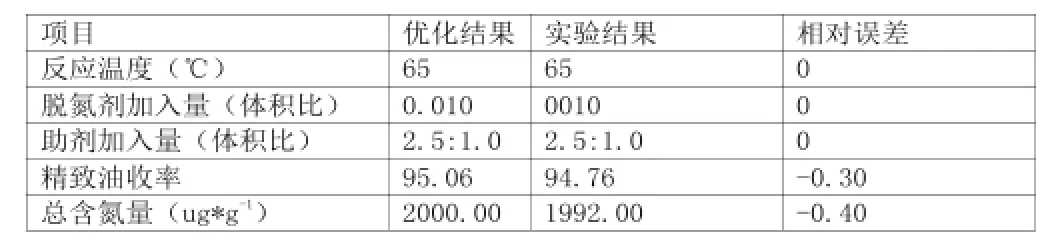

2)最佳操作条件的确定。将上述实验数据进行非线性回归处理,可得出精制油收率以及总氮含量和反应条件之间的关联式,并对此关联式运用函数的方法进行优化求解,得出结果见表1。

由上表1可知,说明在本研究中适用回归方程,因为精制油的收率和总氮含量的实验结果和优化结果都存在着较小的相对误差,而且产品的总氮含量也低于2000ug/g,达到了标准要求,也直接表明了该产品切实符合催化裂解装置的进料要求。

4 结论

本文中通过正交试验,确定了脱氮的最佳条件:当反应温度为65℃,脱氮剂的加入量为0.01,有机溶剂的加入量为2.5:1;在这一反应条件下,精制油的收率达到了最高94.78%,而且总含氮量为1993.00ug/g,切实符合催化裂解装置的进料要求。

表1 优化结果与实验结果的对比分析

参考文献:

[1]张艳丽.焦化蜡油络合脱碱氮技术研究[D].大庆石油学院,2005.

[2]石洪波,史凯迎,张书源.焦化蜡油脱氮技术研究进展[J].石化技术与应用,2012(04):359-364.

[3]刘洁,李文深,李晓鸥,李东胜.焦化蜡油络合脱氮技术[J].石化技术与应用,2013(03):185-188.