驱动疲劳试验机液压系统的设计

2015-07-27王淑坤吴晓雷长春理工大学机电工程学院长春130022

王淑坤,吴晓雷(长春理工大学机电工程学院,长春130022)

驱动疲劳试验机液压系统的设计

王淑坤,吴晓雷

(长春理工大学机电工程学院,长春130022)

文章中设计的液压系统其功能是,给予液压制动疲劳试验机传递一定量的压力源,液压油作为主要介质,液压缸作为执行设备,应用压力控制系统时利用液压控制系统中的伺服控制器实现,使用电液伺服阀按照一定运动比例调剂液压缸。在设计也要过程中具有一定理论作为基础,以及详细的设计理念,设计的液压系统与该公司试验机驱动装置技术需求相符,实现驱动设备并运行。

液压系统;液压缸;液压泵;流量

0 引言

液压系统的作用是给液压疲劳试验机供给压力源,组成部分包括伺服控制系统、液压动力机构以及部分液压辅助设备等,运动介质为液压油,液压缸作为执行机构,在液压控制系统中利用伺服控制器实现控制压力,采用电液伺服阀调节液压缸运动比例。试验机内包含的液压测试子回路具有独立性,数量为两套,在测试试验机时,若某个子回路制动软管出现损坏造成压力降低,与测试压力最低值相等后,当液压系统不再提供压力源,另外一个试验机的子回路状态不发生改变。

1 液压系统的技术要求

液压制动疲劳试验机在液压系统上提出的基本要求:测试两件相同试件,压力范围设置为1516.8到1620.3千帕,不间断运行三十五个小时,管内压力出现降低后,停止向已发生损坏的软管供应压力;并对管路中的压力值采用实时监测,可实现在系统停止后仍然可记录管路中的压力值。

在水中完制动软管试验,水表面产生的粘度系数较小,对液压原件不会造成腐蚀,在传统的液压回路中不适合使用该方式,在液压系统中采用两种不同的工作介质,包括乳化液与矿物油,该物质的组成部分为防腐剂与水的混合体,通过该方式可实现压力调节,系统寿命增长,系统要求得到满足;运行液压调节子系统使用的介质为矿物油,测试软管回路时在测试的软管中通入乳化液。系统内设置夹紧油路,可有效地定位软管固定管接头的活动梁,与之前设计的铰链夹紧机构,可实现有关动作,包括松开、夹紧等。

2 液压执行机构设计

2.1执行机构选型

液压系统中应用的液压油是矿物油,软管中含有的液体为乳化液,可实现油与水之间的相分离,通过两个液压缸连接故拟定执行器。设计系统时应用球铰连接增压器与工作液压缸,可提高工作压力可调节范围,液压泵的压力等级也有所下降,系统投入的成本降低,系统操作安全性与可靠性更高,同时压力提高,油与水相分离。

夹紧油路的功能主要为夹具松动与夹紧,拟定液压缸可产生的最大推力是5KN,与已设计成熟的夹具机构相结合,实现有关动作。执行器作为一种较轻的拉杆式液压缸,缸体内部构造为无缝钢管,按照不同的工作压力选择对应的管壁厚度。经过结构缓冲后可使性能的稳定性得到提升,压力范围在3.5—21MPa之间。

2.2选择液压回路

(1)在压力调节—卸荷回路中,主要作用为完成压力供应并可以向其他设备提供稳定压力,调节试件压力可通过伺服阀方式实现。利用直动式电液伺服阀科提高压力调节能力,完成压力线性调节,并符合试验机的基本工作要求。

(2)利用球铰实现增压器与工作液压缸连接,完成对回路的测试,提升测试能力,实现分离水与由。

(3)通过夹紧油路,实现夹具的多种动作,包括松开与夹紧。

(4)采用换向阀配合单向阀的方式,可实现在同一时间测试两根软管,其中一根软管出现损坏后可停止该软管压力,实现独立测试两根软管回路。

(5)液压源,该设计内回路中产生的流量较小,同时不会产生较大变化,测试压力也较小,可应用比较成熟且经济的流量较小的定量叶片泵。

2.3合成液压回路

选择液压系统回路后,采用适合的方式结合各个回路,并去除较多的液压元件,合并功能相同的元件,从而可获得液压回路基本原理图。

利用电磁阀的电磁铁方式控制系统基本功能,由于直动式电液伺服阀是一种输入模拟控制信号,因此单独介绍,剩余应用数字信号实现对液压阀动作顺序的有效控制,如下表1中显示的全部电磁铁动作。

表1 各电磁铁动作表

应用带有反馈系统的伺服阀,可提高控制试验压力的准确性。利用线性输入信号的方式,实现控制电液伺服阀信号,阀口开启面积表现为线性化,准确度与精度提高,同时可实现溢流量线性化。

综上所述,下图1表示已绘制的液压回路基本原理。

3 液压元件选型设计

3.1液压泵选型设计

通过上表1可得,系统液压执行工作压力通过两个试件软管入口处无破损的压力=1620.3kPa+1620.3kPa=3240.6kPa与夹具上方夹紧液压缸入口位置的压力值为3.5兆帕,产生的推力最大值为7.1KN,通过上图1可得,单向阀与三位四通换向阀位于增压器、液压缸以及泵之间,同时将测试油路中产生的乳化液水箱等管路会产生一定的压力损失,因此,取泵到执行器上产生的全部压力损失值为ΣΔP=1MP,如下为按液压泵工作压力公式:

处于正常转动情况下的压力泵,计算输出的压力值为:

测试回路时,回路中产生的流量最大值为软管中的容积,因此该回路中的最大流量较小;夹紧回路中使用的活塞杆直径为22毫米,缸径为50毫米,设计系统活动距离比轻型100毫米拉杆式液压缸值低,产生的流量值较小;系统处于工作状态下,会存在一定的伺服反馈调压,损失一定量的力量,获取服阀流量最小值为2L/min,取系统的侧漏系数值为,流量较大取其中较小值,流量较小时取较大值,因此侧漏系数为1.3时的公式如下:

液压缸产生的流量最大值的计算公式为:

得到泵产生的实际流量值qz=3L/min。

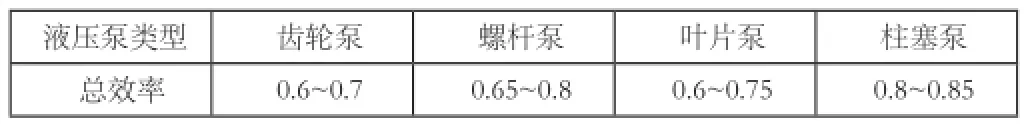

通过确定液压泵压力与流量的比例,根据以下功率公式进行计算:

Pz——表示液压泵可承受的工作压力最大值;qz——表示液压泵实际工作流量;

ηz——表示为液压泵整体工作效率;

表2 液压泵工作效率表

通过机械设计手册,选择的单级叶片泵型号为YB-A6BDTFL-1。图2为液压系统总体装配。

运行液压站的主要驱动装置为泵组,组成部分包括液压马达与液压泵。基于液压泵理论公式对型号为YB-A6BDTFL-1的单级叶片泵计算,并得到理论值,额定压力值为7兆帕,排量为6.5毫升每分钟,驱动功率为1.0千瓦,输出流量为每分钟4升,额定转动速度为每分钟1000转,转动速度最高可达到每分钟2000转,转动速度最低为每分钟800转,转动的方向为逆时针,设计时应用的电机为河南黄河电机厂生产的型号为Y280S-6的三相异步电机,该电机的额定功率为25千瓦,额定转动速度为每分钟1000转。与型号为YB-A6BDTFL-1的单级叶片泵应用要求相同。连接电机与液压泵过程中,轴心的准确性具有一定保障,产生的误差值不能高于正负0.01毫米。

3.2液压阀选型设计

以文本设计的液压系统基本需求作为基础,在选择控制阀时需要对控制元件流体流量、方向以及压力的方式实现,电液伺服根据输出特性的不同,可划分多种不同种类的控制阀,如压力、流量、压力-流量等;主要的结构形式分为喷嘴挡板、圆柱滑阀以及射流管阀等,以液压系统基本需求为主,可选择系统中使用的伺服控制阀为圆柱滑阀结构的QDYD—I直动式电液伺服阀作。

下图3表示系统中使用的直动式电液伺服阀内部构造图,通过零位调节螺塞调节零偏,安装阀套的目的是减少阀芯之间产生的摩擦,可提高控制准确性。

图4为QDYD—I电气原理图,由原理图可知,首先比较器会对输入信号做出对比,然后调幅器将调幅处理传送至反馈环,最后输出控制信号由反馈调节送达液压驱动器。

基本设计理论作为基础,通过调整额定流量较小的电液伺服阀,可提高系统运行效率,该设计中绘制的阀功率特性曲线对液压系统运动轨迹覆盖,因此采用的伺服阀额定流量为10分钟每升,零位泄漏值的大小为0.8每分钟每升。通过以上分析可获得相关特性,见下表3。

表3 QDYD—I性能指标

通过电信号转换液压信号控制的液压阀成为直动式电液伺服阀,系统压力按照输入不同大小的信号值控制,该方式适合在自动化系统中使用,该系统会产生较多变化的级别,主要在注塑机等高压力调节系统中应用。

4 结论

本文主要介绍液压制动疲劳试验机液压系统的主要技术与整体结构,分析并进一步计算负载结构,并对系统中使用的动力源液压泵组机构进行确定,得到与试验机供压需求相符的液压马达与液压泵。除此以外,同时简单描述液压系统内直动式电液伺服阀特征与具有控制液压系统的特点,进一步分析与计算试验机液压系统负载,最终对设计的试验液压机系统进行确定,为试验机的液压系统研制和装配提供了理论依据和技术保障。

[1]姚建庚.电液伺服控制系统的应用[J].机电信息.1998,25(02):12-20.

[2]陈宝伦.液压操动机构的设计与应用[J].北京:机械工业出版社,2011(04):105-108.

[3]张立平.液压控制系统及设计[M].北京:化学工业出版社,2006:11-14.

[4]马德庆.液压系统常见故障及解决方法[J].设备管理与维修,2008(04):30-31.

[5]贺利乐,吕刚,张平,郑建校.液压与液力传动[J].北京:国防出版社,2011(01):112-116.

[6]邵俊鹏,周德繁,韩桂华等.液压系统设计禁忌[J].北京:机械工业出版社,2008(06).

王淑坤(1969—),博士,教授,博士生导师,机械设计及理论专业,研究方向:现代机械设计理论与方法。