#3机凝结水系统设备故障原因与分析

2015-07-26杨占岗天津陈塘热电有限公司天津300223

杨占岗(天津陈塘热电有限公司,天津 300223)

#3机凝结水系统设备故障原因与分析

杨占岗

(天津陈塘热电有限公司,天津300223)

摘要:本文介绍了天津陈塘热电有限公司煤改气搬迁工程凝结水系统及#3机凝结水前置泵、凝结水泵在机组试运期间出现的故障,并对故障原因进行了分析,提出了相关的预防措施及在今后检修、维护过程中的重要控制点,以提高机组运行的安全性及可靠性。

关键词:凝结水前置泵;凝结水泵;压力;泄露

天津陈塘热电有限公司煤改气搬迁工程一期工程装机容量为2套900MW级“二拖一”燃气-蒸汽联合循环发电供热机组,是国内装机容量最大的燃气热电联产机组。其凝结水系统采用两级泵串联系统,即凝结水前置泵和凝结水主泵串联,前置泵采用变频调节方式,主泵采用定速方式。

1 凝结水系统介绍

1.1凝结水系统组成

汽轮机配套3台50%容量凝结水前置泵和3台50%容量凝结水主泵,2台运行,1台备用。凝结水的处理采用带旁路的两台100%容量除铁过滤器,系统设置一台轴封冷却器,用来冷却轴封回汽;在轴封冷却器出口凝结水管道上及主泵出口均设有最小流量再循环至凝汽器。凝结水上水至低压汽包,在低压汽包上设置有除氧器,除氧器和低压汽包为整体式。热网正常疏水回收至凝结水除铁过滤器之前,和凝结水前置泵出口水混合后送至主泵入口,经主凝结水泵加压后最终进入低压汽包。补水方式为化学除盐水直接补充到凝汽器中,凝汽器还同时设有紧急补水接口。凝结水系统还为中压旁路阀、低压旁路阀、轴封供汽等有关设备和系统提供减温水、密封水和冷却水。

1.2凝结水系统运行方式

非采暖季,从凝汽器来的凝结水由凝结水前置泵升压后经轴封冷却器、除铁过滤器,再经凝结水泵主泵升压后进入低压省煤器加热后,送入带除氧器的低压汽包。2台50%容量凝结水前置泵运行,1台备用,机组“一拖一”或低负荷运行时1台前置泵运行。

采暖季,在抽凝运行工况下,热网疏水在凝结水前置泵出口与凝结水汇合,热网疏水和前置泵的压力匹配一致后,再经过凝结水主泵一起进入锅炉尾部进行加热。在背压运行工况下,没有低压缸排汽,只有一部分疏水进入凝汽器,因此,凝结水前置泵为间歇运行,采用变频调节转速(在凝汽器热井水位较高时,开启前置泵),热网疏水在凝结水前置泵出口与凝结水汇合,热网疏水和前置泵的压力匹配一致后,再经过凝结水主泵一起进入锅炉尾部进行加热。

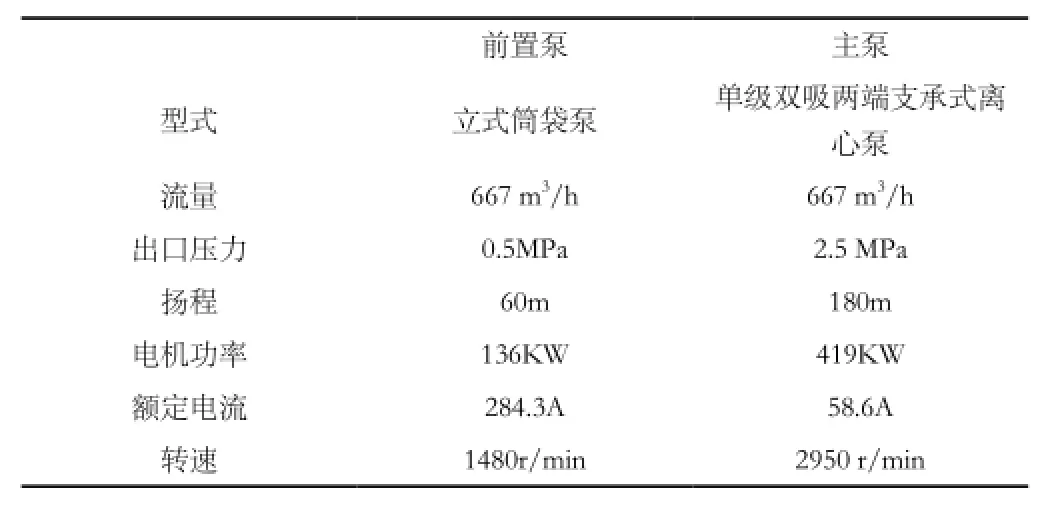

1.3前置泵、主泵主要参数

其主要技术参数如下表。

凝结水前置泵、主泵技术参数

2 凝结水泵非驱动端轴承故障现象及分析

2.1故障描述

2014年10月17日,17:24:35#3B凝结水泵启动,在运行3.5小时过程中,非驱动端轴承温度保持在50℃以内,驱动端轴承保持在30℃左右,电流值维持40A,20:54:22非驱动端轴承温度飞速上升,于21:06:08轴承温度高达105.26℃,泵体由于轴承温度高跳机。泵体运行曲线如下:

2.2故障分析及处理

10月18日将非驱动端轴承端盖打开后,发现推力轴承已经完全损坏,现场测量泵轴承室端面与轴承外缘的深度为53.5mm,而轴承端盖宫式密封至端面距离为51.5mm,如下图所示。

轴承压盖的作用是将轴承外缘压紧,防止轴承在运行过程中轴向窜动量过大,导致轴承损坏。而现场轴承外缘与轴承压盖外端有2mm间隙,远远超出厂家规定值0.1mm。更换尺寸合适的轴承端盖后进行试运,运行情况良好。

3 凝结水前置泵现象及分析

3.1故障描述

2014年11月11日,第一套机组168小时试运过程中,机组负荷880MW,#3A及#3B前置泵运行,#3C前置泵备用。10:17,运行人员监盘发现前置泵出口母管压力突然由0.52MPa迅速下降至0.36MPa,随即启动投入#3C前置泵,出口母管压力恢复。当退出#3A或#3B前置泵时,出口母管压力难以维持。

3.2故障分析及处理

查阅前置泵滤网压差曲线,如下图,发现#3B滤网压差最大达到7.99KPa,现场对#3A前置泵各法兰面进行漏气检测,发现入口滤网顶部法兰面有漏气现象,随即判断#3A前置泵入口滤网堵涩和#3B前置泵入口法兰面存在漏点缺陷同时存在。

11:33,试运指挥部决定将机组负荷降至700MW,停#3B前置泵,清理滤网,同时对#3A滤网顶部法兰等结合面采取临时堵漏措施。12:48,滤网清理完毕,堵漏措施完成。13:16,#3A前置泵投入,#3C前置泵退出,前置泵出口母管压力恢复正常,负荷升至880MW,整个过程中,凝泵出口流量维持正常。

4 结语

凝结水前置泵、凝结水泵作为凝结水系统中的主要设备,通过以上分析可以看出,影响凝结水系统正常上水的因素众多复杂,只有熟悉掌握设备系统原理,才能做出准确分析判断。