星载DC-DC电源MOS管驱动电路的设计

2015-07-25陆文斌王正之

董 硕,陈 辉,许 娟,陆文斌,王正之

(上海航天电子技术研究所,上海 201109)

0 引 言

DC-DC电源是星载供电系统中的重要组成部分,开关MOS管开关速度快、可靠性高,普遍应用于星载DC-DC开关电源中。随着星载DC-DC电源不断朝着小型化的方向发展,开关频率越来越高,在高速开关情况下,MOS管的工作情况会对DC-DC开关电源的性能产生重大影响,因此必须根据MOS管的实际使用情况,设计合适的驱动电路,保证MOS管工作在最佳状态。MOS管驱动电路主要分为非隔离驱动电路和隔离型驱动电路两类。非隔离驱动电路结构简单,可靠性高,设计方便;隔离型驱动电路将控制端与功率端隔离,适用范围广,可靠性高。这两类驱动电路各有特点,可应用于不同的星载DC-DC电源结构中。

1 MOS管的工作原理

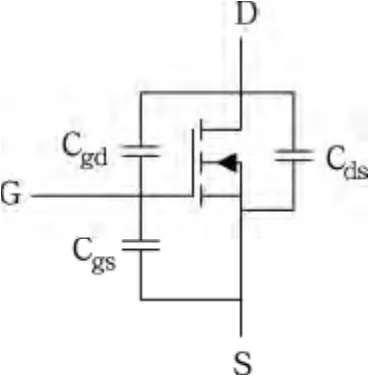

1.1 MOS管的等效电路模型[1,2]

MOS管是一种电压型驱动器件,由于没有少数载流子的存贮效应,输入阻抗非常高,使得MOS管可以获得很高的开关速度。但受MOS管自身结构影响,MOS管内部存在着寄生电容,会影响到MOS管的开关速度。以常用的增强型N沟道MOS管为例,其等效模型如图1所示。其中栅源级电容Cgs和栅漏极电容Cgd与MOS管的结构有关,漏源级电容Cds与MOS管的PN结有关。MOS管的栅极相当于一个容性网络,会造成MOS管驱动信号与MOS管开关状态之间出现延迟,影响MOS管的实际开关速度。

图1 MOS管内部等效电路模型

1.2 MOS管的工作过程

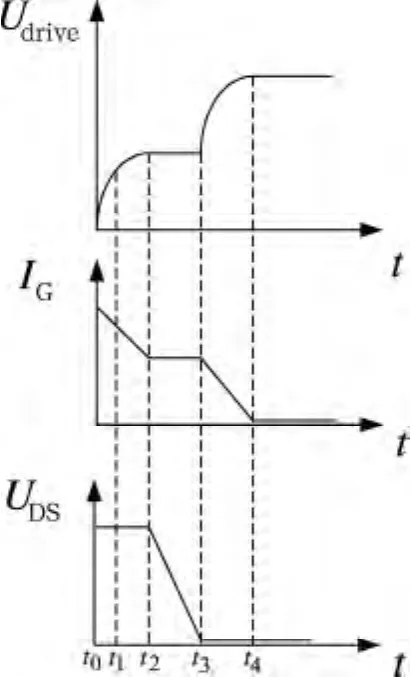

MOS管存在一个栅极门限电压Ugs(TH),当 MOS管栅源级电压高于门限电压Ugs(TH),MOS管漏、源两级开始导通。然而由于图1中MOS管极间电容的存在,使得MOS管驱动电压的建立存在一定延迟,实际驱动电压建立过程如图2所示。

在t0~t1时刻,栅极电流主要为栅源级电容Cgs充电,栅源级电压缓慢上升,直至栅极电压达到Ugs(TH)。在此期间MOS管未开通,漏源级电压不变,漏极电流为0。

t1~t2时刻,栅源级电压超过 MOS管门限电压Ugs(TH),栅极电流继续为电容 Cgs及电容 Cgd充电,栅极电压持续升高,MOS管漏极电流开始增加,漏源级电压基本维持不变。

t2~t3时刻,MOS管漏极电压开始逐渐下降,栅漏级电容Cgd开始放电,栅极电流主要为Cgd放电电流,此时栅源级驱动电压会出现一个暂态电压平台。

t3~t4时刻,MOS管处于完全导通状态,栅极电流为电容Cgs及电容Cgd充电完成,栅源级电压上升至驱动电压水平。

图2 MOS管驱动过程

MOS管的关断过程与导通过程相反,极间电容需要进行放电,放电能量与充电能量相同。

2 MOS管基本驱动要求

在DC-DC电源中,开关MOS管主要存在两种损耗,导通损耗和开关损耗。为了减少开关损耗,就需要提高开关速度。为了提高开关速度,就需要减少图2中t0~t4的时间,因此需要较大的电流为极间电容进行充放电。在栅源极驱动电压建立起来之后,栅极只流过纳安数量级的电流,栅极的驱动电流基本可以忽略。因此为了快速驱动MOS管,不仅需要足够高的驱动电压,还需要提供足够大的峰值驱动电流。当MOS管关断时,MOS管栅极电容需要进行放电,还需设计合理的放电回路。

MOS管峰值驱动电流可由式(1)进行计算。

式中,dU为驱动电压;C为MOS管的栅极等效电容;dt为驱动电压上升时间,即图2中t0~t3的时间。栅极等效电容可由式(2)得出

式中,Qg为MOS管总栅极电荷。

3 非隔离型MOS管驱动电路

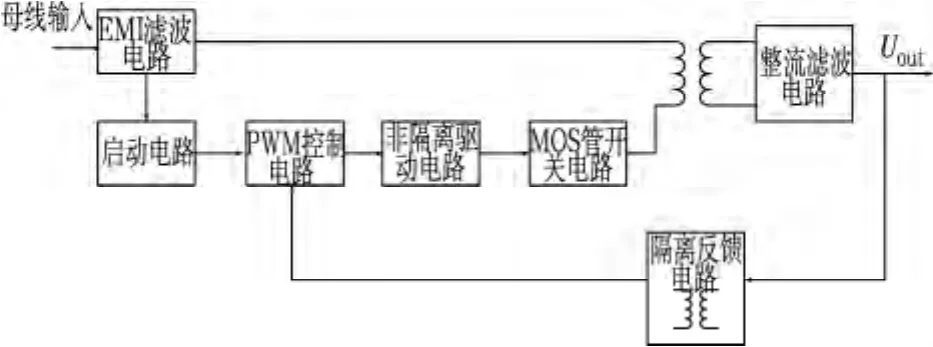

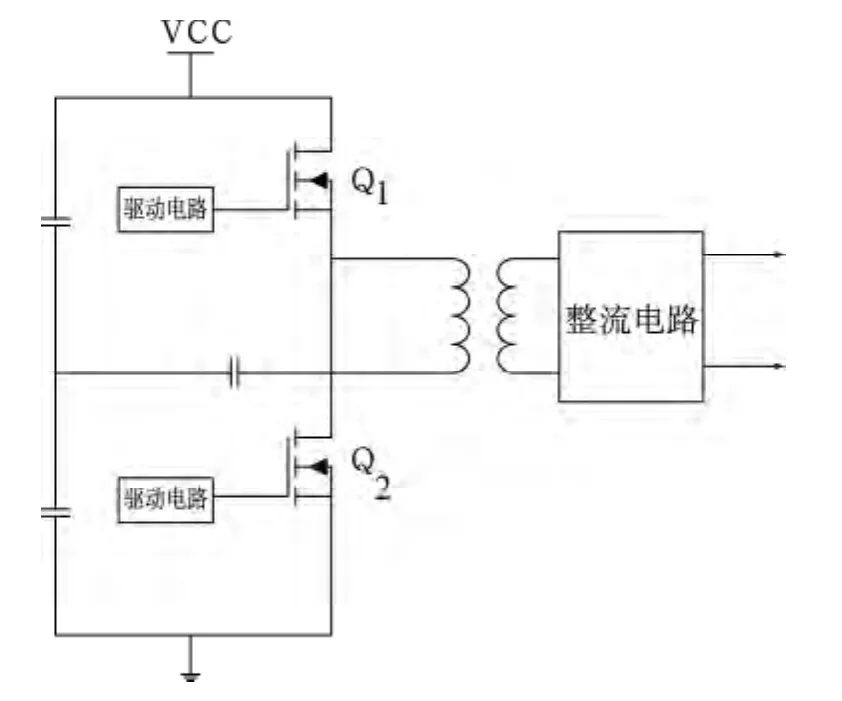

非隔离型MOS管驱动电路是一种直接驱动MOS管的方式,在星载DC-DC电路中的应用如图3所示。在星载DC-DC电源中,通常要求母线电压与输出电压隔离,因此采用非隔离驱动电路时,为了实现电源的初次级隔离,还需要将DC-DC的反馈端进行隔离设计,将输出电压进行隔离采样反馈回PWM控制电路中[3]。

图3 非隔离MOS管驱动电路的应用

3.1 普通MOS管驱动电路

对于MOS管开关时间要求不高的电路,通常采用图4所示MOS管驱动电路。其中R1用于控制MOS管开通时的波形上升时间,并有限流作用;电阻R2用于为MOS管关断提供泄流通路。图5为电阻R1分别为1Ω和5Ω情况下的MOS管栅极电压变化情况。从图中可以看出,电阻越小,MOS管栅极电压的建立速度越快,开通速度越快。但开通速度过快会引起引线上的等效电感产生较高的电压尖峰,影响EMI性能。同时,较小的电阻R1会使引线电感与MOS管极间电容之间的振荡加大。因此,应用中需根据实际情况调节R1来调节MOS管的开关速度。

图4电路中通过电阻R2为MOS管提供关断时的电流泄放回路,其阻值通常在10 kΩ~20 kΩ,MOS管在关断时的速度较慢,因此该电路适用于开关速度不高的场合,可满足大多数低速开关MOS管的应用。

图4 普通MOS管驱动电路

图5 驱动电压仿真波形

3.2 图腾柱MOS管驱动电路

对于高压大功率MOS管,其寄生电容通常较大,需要较大的驱动电流进行驱动,而开关电源中常用的PWM控制芯片所提供的驱动电流通常较小,无法满足MOS管高速驱动要求。在此条件下,可采用图腾柱MOS管驱动电路,电路原理图如图6所示。当PWM信号为高电平时,三极管Q1导通,三极管Q2关断,三极管Q1对驱动电流进行放大后驱动MOS管快速导通;当PWM信号为低电平时,三极管Q1关断,三极管Q2导通,MOS管栅源级电容通过三极管Q2放电,实现快速关断。通过采用Q1、Q2所组成的图腾柱对MOS管进行驱动,可实现以较小的控制电流高速驱动MOS管。

图6 图腾柱驱动电路

图7为图腾柱MOS管驱动电路与普通MOS管驱动电路的关断时的仿真波形对比,从图中可以看出,图腾柱MOS驱动电路的关断速度明显快于普通MOS管驱动电路。

图7 关断波形对比

3.3 非隔离高边MOS管驱动电路

由于N沟道MOS管同P沟道MOS管相比,价格更低、导通速度更快、导通阻抗更低,使得大多数星载开关电源中普遍采用N沟道MOS管。N沟道在开关电源应用中,很多时候会作为高边开关器件,如图8中所示的半桥开关电源电路中的MOS管Q1。对于这种高边MOS管,通常采用集成电荷泵式自举驱动器进行驱动[4]。

图8 半桥开关电源电路

常用的集成电荷泵式自举驱动电路工作原理图如图9所示。当PWM控制信号为低电平时,集成驱动芯片中的开关Q1关断,开关Q2导通,MOS管Q3栅源极电压为低电平,MOS管Q3关断。此时驱动电平VCC通过二极管D1为电容C1充电,使电容C1两端电压上升至VCC。当PWM控制信号为高电平时,集成驱动芯片中的开关Q1导通,开关Q2关断,由于电容C1两端电压不能突变,使得MOS管Q3的栅源极电压保持与电容C1两端电压相同,即VCC,从而使MOS管Q3导通。

图9 自举驱动电路

集成电荷泵式自举驱动器往往集成有大电流图腾柱驱动电路,可实现大电流高速驱动高边MOS管,且外围电路简单、体积小,在地面DC-DC电源中有着广泛的应用。但是集成式驱动芯片往往存在传输延迟,且在星载DC-DC电源中,由于芯片质量等级限制,可选集成电荷泵式自举驱动器种类有限,因此应用非常有限。

4 隔离型MOS管驱动电路

在采用这种电路结构的星载电路中,需要对输出电压进行隔离采样反馈,而隔离采样反馈往往设计复杂,通常采用UC1901这种隔离采样芯片或采用变压器进行调制,此类反馈电路调节范围窄,且易受温度等环境因素影响,降低星载DC-DC电源的准确度与稳定度。采用隔离型MOS管驱动可将驱动控制端与功率端隔离,将输出电压直接反馈至PWM控制电路,简化了星载DC-DC电源的设计,控制精度高,其应用结构图如图10所示[5]。

图10 隔离驱动电路的应用

4.1 隔离型MOS管驱动电路设计

隔离型MOS管驱动电路原理图如图11所示。PWM控制信号通过单端驱动变压器T1进行隔离后,对MOS管Q1进行驱动,通过驱动变压器保证了MOS管栅源级电压与驱动电压相同,实现对MOS管的控制[6,7]。

图11 隔离型MOS管驱动电路

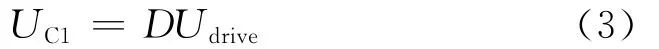

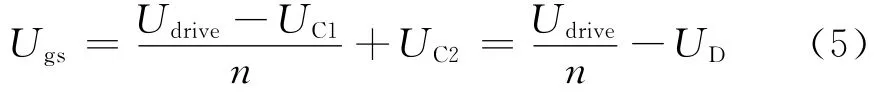

对于单端变压器,如果线圈上的电压出现直流分量,就很容易使变压器饱和,导致变压器功能失效。因此在驱动变压器T1前端增加隔直电容C1,去除驱动信号中的直流分量。而电容C1在PWM驱动波形的作用下,会产生一定的压降,压降与PWM驱动波形的占空比D有关,其压降为:

式中,Udrive为驱动电压。PWM驱动电压经过电容C1后,会产生与占空比D有关的压降,会造成驱动电压过低,因此在驱动变压器T1后端加入电容C2,电容C2上的电压为:

式中,n为驱动变压器匝比;UD为二极管D1上的压降。加入电容C2后,可以抵消电容C1上的压降,最终得到MOS管栅源级两端驱动电压为:

最终MOS管Q1栅源级所得驱动电压与PWM驱动电压相差约0.7 V,对 MOS管开关性能影响不大。

当PWM驱动波形的占空比发生变化时,电容C1与驱动变压器T1上的电感会产生L-C振荡,通过在电容C1前串联电容R1可减缓该振荡。R1的取值可参考式(6)。其中L为驱动变压器T1的原边电感量,C为电容C1的电容值。但是过大的R1值会限制驱动电流的大小,实际设计中需要根据需要进行调整。

驱动变压器是隔离驱动电路的核心,通常选择匝比为1∶1的驱动变压器。理想情况下变压器不储存和消耗能量,但实际使用中,驱动电压在驱动变压器线圈上会出现励磁电流,励磁电流峰值为:

式中,L为驱动变压器原边电感,ton为MOS管导通时间。励磁电流不参与驱动MOS管,应尽量减少,通常采用增加原边电感量的方法来减少励磁电流,原边电感量过大,也会带来变压器绕组匝数增大、漏感增加的问题。为了以较少的匝数获得较大的电感量,驱动变压器磁芯通常选择高磁导率的铁氧体磁芯,在选定磁芯后可根据式(8)计算驱动变压器原边匝数。其中Ae为磁芯面积,ΔB为磁通密度变化量,其不超过磁芯饱和磁通密度的一半。

二极管D1用于消除驱动变压器副边的负压,图12显示了二极管D1对驱动波形的影响。从图中可以看出,在没有二极管D1的情况下,虽然驱动变压器副端压差为Udrive,但驱动波形存在负压,正压偏低,会影响MOS管的驱动速度。加入二极管D1后,负压消失,MOS管栅源级电压与驱动电压一致。

图12 二极管对驱动波形的影响

4.2 仿真结果

根据3.1节的设计要求,选择N沟道 MOS管IRF640,电 阻 R1为5.1Ω,电 容 C1、电 容 C2为0.11μF,驱动变压器匝比为1∶1,原边电感量为1 mH,电阻R2选择5.1Ω,电阻R3选择20 kΩ,二极管选择1N4148,驱动电压12 V,频率100 kHz,仿真结果如图13所示。其中Udrive为PWM驱动电压波形,Ugs为MOS管Q1栅源级电压波形。从图13中可以看出,采用隔离驱动电路对PWM驱动电压转换后,MOS管栅源级电压与PWM驱动电压波形时序相同,电压值相差约0.7 V,实现了对MOS管Q1的隔离驱动。MOS管隔离型驱动可以很好地对PWM控制信号进行隔离转化,可驱动低边或高边MOS管,适用范围广,非常适用于星载DC-DC电源中。

图13 隔离驱动电路仿真波形

5 结束语

非隔离MOS管驱动电路设计简单,通用性强,可满足大多数MOS管的驱动要求。在星载DC-DC电源中,出于对电源整体设计的考虑,隔离型驱动电路可简化电源的设计,且隔离型驱动电路可满足MOS管低端驱动及高端驱动的要求,在星载DC-DC电源中适用性更广,更具有优势。

[1] Abraham I Pressman,Keith Billings,Taylor Morey著,王志强,译.开关电源设计[M].北京:电子工业出版社,2013.

[2] Sanjaya Maniktala著,王志强,译.精通开关电源设计[M].北京:人民邮电出版社,2010.

[3] 徐春雨,丁耀根,苏小保,等.星载TWTA用EPC磁隔离反馈的研究[J].电力电子技术,2008,42(6):69-71.

[4] 周敛容,潘美珍.高压悬浮驱动电路IR2110的特点及拓展应用技术[J].电子元器件应用,2009,11(4):30-36.

[5] 王卫国,张 乾.RCC电路在星用开关电源中的应用[J].通信电源技术,2010,27(1):30-33.

[6] 王华彪,陈亚宁.IGBT和 MOSFET的隔离驱动技术[J].电源技术应用,2006,9(5):43-45.

[7] 李正中,孙德刚.高压浮动 MOSFET栅极驱动技术[J].通信电源技术,2003,19(3):37-40.