沉箱分层预制与滑模预制工艺比选分析

2015-07-24李贵泉

李贵泉

摘 要:在沉箱预制施工中,分层预制法与滑模预制是现今使用较多的两种工艺型式,本文通过两种工艺的简要分析,比较两种施工工艺的各自特点。

关键词:滑模 分层预制 沉箱

随着港口建设中深水码头的大量采用,单件沉箱的重量越来越大、高度越来越高、沉箱的仓格也发展到12个以上。采用传统的大型立模工艺由于模板投入大,场地、设备要求高,质量控制困难等原因,受到了很大的局限。因此发展出来另外两种沉箱预制工艺:分层预制工艺与滑模预制工艺。本文将从两种预制工艺的成本、质量及安全性等方面进行比较和分析。

1.工艺流程简介

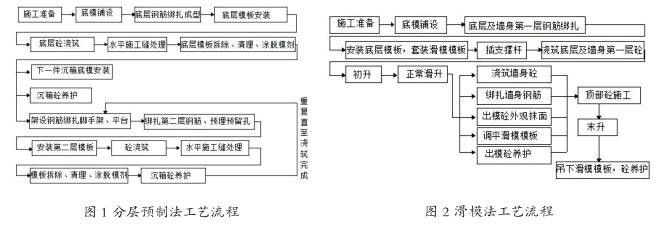

分层预制沉箱工艺流程见图1。

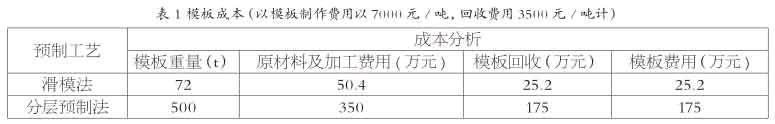

滑模预制沉箱工艺流程见图2。

2.两种工艺比较2.1运行设备设施

以20m高度12个仓格的沉箱,混凝土量1100方,钢筋含量140kg/方为例,以下举例均如此。

在钢筋制作加工设备上,两种工艺均无特别要求,差异不大。混凝土搅拌设备方面,由于滑模是连续施工,砼供料如果停顿较长时间,可能出现卡模、冷缝等问题,多留一台搅拌楼备用(功率较主搅拌楼小),防止主搅拌楼故障而影响生产。混凝土运输设备方面:分层预制法多采用泵送混凝土,需配备地泵(或者泵车)与混凝土搅拌输送车;滑模法为了满足混凝土尽快产生强度的要求,沉箱墙身混凝土坍落度控制较小,混凝土搅拌输送车多不能使用,多使用吊罐(或自制料斗)直接在搅拌楼下装砼,通过运输车将吊罐水平运输到吊机下,吊机提升吊罐砼至模板上,人工分料入模。综合来看,两种工艺设备运行成本相差不大。

2.2原材料用量

(1)混凝土控制方面,分层预制法由于使用泵送,坍落度一般控制在120~180mm;滑模法多使用人工分料,沉箱底板混凝土由于体积较大,一般分两到三层浇注,其浇注单层混凝土的时间较长,坍落度一般控制在80~120mm,墙身混凝土的强度发展由于需要尽快满足支撑其上面混凝土荷重而本身不变形破坏,其坍落度控制较小,为30~50mm。由于滑模工艺的混凝土坍落度总体都较小,其混凝土的水灰比均较分层预制法小,在相同的强度等级要求下,滑模工艺每方混凝土可较泵送少用20kg水泥,单件沉箱约节省22t水泥用量。

(2)沉箱钢筋用量方面,分层预制法钢筋绑扎由于是一个独立工序,绑扎时间较为充裕,水平钢筋从节约材料的角度考虑,均可采用对焊接头。而滑模法钢墙身筋绑扎交叉于混凝土浇注过程(底板钢筋多采用闪光对焊或者搭接焊,与分层预制法相同),模板滑升过程中,工序要求较紧,绑扎速度过慢,就会影响模板滑升速度,对焊的钢筋由于长度较大,水平钢筋穿插通过竖向钢筋绑扎较为麻烦,多采用搭接绑扎,因此会较分层预制法多用部分钢筋;并且,由于滑模的液压提升系统需要用25mm的螺纹钢筋或圆钢作为支撑杆,支撑杆代替其所处位置的沉箱竖向的14mm、16mm钢筋,此处也会较分层预制法多用钢筋,两者合计滑模法每件沉箱多用钢筋7t左右。

2.3模板

(1)分层预制法:底层模板由外模板、框架式内模板、浇注平台、砼底胎膜、充芯活动底模四部分组成;墙身标准层模板由外模板、内模板、浇注平台、操作平台组成。两种模板的外模板均为桁架式刚模板,外模上部予设锲型圆台螺母,作为上层外模承重、紧固及架设脚手架之用,内模通过内框架将一个仓格的四片内模连成一个整体,底层内模安置在预先埋设的砼支撑墩上,内模板上部预设单边锲型预留孔,作为标准层内模托架定位支撑之用;标准层模板由预设在下层沉箱混凝土的锲型预留洞通过托杆支撑承重,同时,内模板面上部也相应预留上一层混凝土预留洞。

(2)滑模法:砼底胎膜、活动底模与分层预制法大致相同,砼底胎膜为浇筑一定厚度砼为活动底模的摆放提供场地,活动底模通过工字钢与槽钢围成若干个隔仓,隔仓内充填密实砂后做平整度处理形成一密实工作面,之上铺设胶合板与纤维板形成。底侧模板外模底部固定在活动底模工字钢和槽钢上,上部通过角钢制作的三角撑固定,内模底部支撑在钢筋网架上摆放的混凝土保护层垫块上,内模高度一般为仓内底板到沉箱前后趾顶部的距离。液压提升系统由液压控制部分、输油管路、调节设备和提升设备组成。模板系统由模板、围圈、提升架组成,按沉箱横截面形状布置模板,模板上小下大,锥度取0.3~0.5%,围圈布置在模板外侧,在内外围圈之间布置门型提升架。千斤顶布置在提升架下横梁上,在沉箱每个箱格布置钢板分料平台、平台下设桁架,外围圈外侧布置钢桁架,设置钢筋堆放和绑扎平台。

由上可知,滑模较分层预制法模板用量大大减少,表1为两种施工工艺的模板施工成本比较。

2.4沉箱浇筑质量

(1)外观质量:由于分层法预制施工的混凝土从入模到终凝拆模都是封闭在模板内,如果浇注时混凝土泌水、离析,由此而产生气泡、蜂窝,麻面,砂斑等各种表面缺陷要等到终凝拆模过后才能发现,不能及时进行修补处理;滑模法由于混凝土出模时并未达到初凝,出现缺陷可以通过原浆抹面进行修补,并且其混凝土坍落度较小,出现泌水离析的概率也小。分层预制法沉箱前后趾模板封闭,混凝土振捣较为困难,容易出现漏振或者气泡、蜂窝等缺陷;而滑模法由于坍落度较低,前后趾模板不需要封闭浇注混凝土,振捣极为容易,并且还可以人工抹面修补,前后趾混凝土外观质量均能达到较为满意的效果。

(2)钢筋:滑模法由于在浇注混凝土时期交叉作业,绑扎时间较紧,钢筋间距控制有一定难度,需项目技术人员加强管理,合理控制滑升速度,留给钢筋工人足够的绑扎时间;钢筋保护层控制方面是通过在模板上口挂设直径与保护层厚度相当的钢管随模板一同滑升,两排墙身钢筋之间架设马凳钢筋,保护层厚度控制方能取得较好的效果。而分层预制法由于绑扎钢筋是采用脚手架绑扎,工序独立,钢筋间距、保护层等均能较好控制较好。

(3)工法:分层预制法由于分层预制,层与层之间的新老混凝土结合面需要进行凿毛处理;滑模法由于一次浇注成型,不需要此道工序;由于模板高度较高,泵送混凝土从模板上口下落到模板底部容易产生离析现象,滑模法模板高度一般为1m左右,混凝土下落高度适中,加上混凝土坍落度较小,不会产生离析现象。

通过对在建工程的检测证明,只要严格按照施工工艺和设计的要求进行沉箱预制施工,滑模法与分层预制法预制的沉箱混凝土强度、浇筑质量均匀性均能满足我国现行行业标准规范的要求,诸如混凝土抗氯离子渗透、密实性等耐久性要求也能合理满足。

3.结束语

综上所述,两种工艺在某些方面均有独特的优势。

(1)成本方面,两种工艺在原材料用量上成本基本相同,而模板摊销成本上滑模法有较大的优势,并且由于采用的模板较少,沉箱预制施工场地面积要求相对较低。

(2)从自然条件影响来讲,滑模法在高度更高的沉箱预制中有较大优势,一旦模板安装完成,若无持续降雨天气,风况对整件沉箱施工无较大影响;分层预制法由于要需要频繁分层吊装模板,整个沉箱施工过程受风况影响较大。

(3)从施工管理方面考虑,分层预制法机械化程度较高,用工量少,施工管理强度较小,各项控制目标更易达成;滑模法由于施工时工人较多,同时工人的劳动强度也较高,施工的管理难度也较分层预制法高。