智能型ERF汽车制动器应用研究

2015-07-24杨坤全陈伯丰叶海平

杨坤全 陈伯丰 叶海平

摘要:液压式汽车制动器存在很多缺点。文章根据电流变液体的特性,研究了一种制动汽车传动轴动力的制动器,并介绍了其结构和工作原理,对电流变液体的屈服应力进行计算分析,同时利用LABVIEW软件对该制动器的制动效果进行仿真分析。

关键词: 液压式汽车;电流变液体;制动器;屈服应力;传动轴动力 文献标识码:A

中图分类号:U469 文章编号:1009-2374(2015)24-0044-03 DOI:10.13535/j.cnki.11-4406/n.2015.24.022

美国学者W.M.Winslow是电流变技术的创始人,他首先发现和找到了具有较强电流变效应的电流变液体(Electro Rheological Fluid,ERF),这是一种智能型材料,它可在液态与固态之间快速转换,且这种转换是可逆的,若在电流变液体上加一电场,则其表观黏度的变化将随场强的不同而发生无级的连续的变化,在这液态和固态的转换中,它消耗的能量极低且具有极高的响应速度,一般为毫秒级,这种控制方法也很简单,容易与计算机结合实现自动化控制。正是电流变液体的这种特征,使人们看到了其具有广泛的应用前景,诸如将其应用于振动中的阻尼无级调节和控制,传动中转速、扭矩和力的无级调节和控制,以及液体传动中的流量控制和压力控制等。本文旨在利用电流变液体这一特性,将其应用于汽车制动系统,设计一种制动整车传动轴动力的电流变制动器。

1 电流变制度装置的工作原理

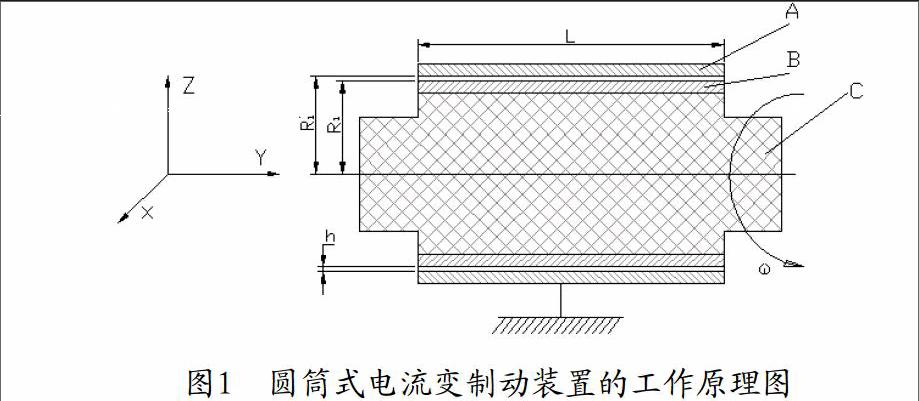

图1 圆筒式电流变制动装置的工作原理图

电流变制动装置是利用电致屈服应力受电场控制这一特点来实现的,从动力的传动方式看,电流变液体制动器的基本结构形式有两种,一种基本的工作元件(即主、被动元件)是一对平行的圆盘,平行圆盘可以是单一的或多片的,另一种的基本工作元件是一对同心的圆筒,同心圆筒可以是单一的或多个的,此制动装置可实现传动中主、被动部分的动力中断,通过电致屈服应力的调节可实现传递转速的无级调节或实现对运动部件的平稳制动。本文以同心圆筒结构形式来说明电流变制动装置的工作原理,如图1所示,本文中假设圆筒A是固定在汽车底盘上面,它不能转动,圆筒B与汽车转动轴C联接在一起,在实际中圆筒B随着传动轴C做同步转动,圆筒A和B的长度都是L,且两端用绝缘材料密封,此时若在圆筒A的内表面与圆筒B外表面构成的这部分密闭空间内充满电流变液体,并在两圆筒之间施加一可连续变化的电场,则电流变液体将在这电场作用下,由于其电致屈服应力和黏性剪切应力的作用而产生一力矩,由于圆筒A是固定的,则这一力矩将作用在圆筒B上,从而使圆筒B的转速随电场大小的变化而产生连续改变,进而也使固定在圆筒B上的传动轴C产生减速或制动。为便于研究,本文假设:(1)电流变液体为不可压缩,其运动是层流且是稳态的,即连续性方程和运动方程中所有对时间的导数均为零;(2)电流变流体与两圆筒壁面的接触无滑差,且不计边缘效应;(3)本系统不考虑温度对电流变液体的影响。

当C轴以ω角速度旋转,设ω沿z轴线性分布,则剪切应变率为:

把电流变液作为Bingham流体,流体的本构方

程为:

式中:

则电流变液产生的力矩:

(1)

式中::圆筒外半径(m);h:内外圆筒间隙(m);L:圆筒长度;:流体的电致屈服应力(Pa);:液体黏度(m2/s);ω:角速度;,α:与电流变液有关的参数;E:电场强度(v/m);U:加载的电压。

因为电流变液体在无外加电场时表现为牛顿流体,在外加电场作用下表现为Bingham流体,所以从电流变液体制动器转矩传递公式可看出,其传递的转矩在有电场作用时由两部分组成,即电流变液体的黏性转矩(1)式右边第二项和电流变效应产生的电致屈服应力所传递的转矩(1)式右边第一项。

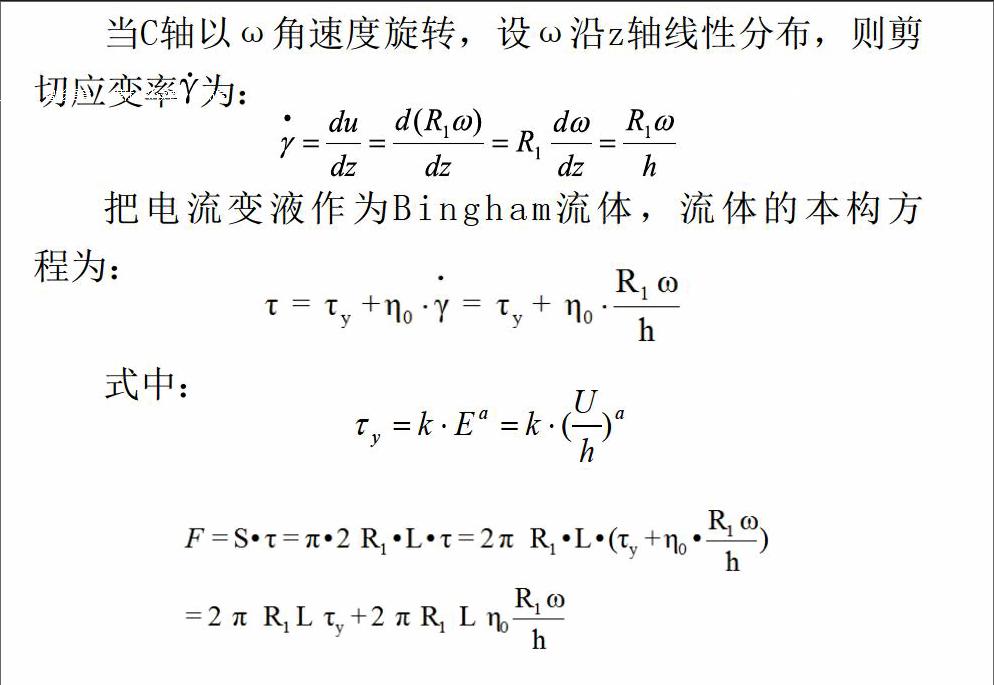

显然对传递的转矩有重大影响,但在设计过程中,当结构完全确定后,这些参数可认为是一些常数,不受工况的影响而变化,黏性转矩主要还受到基础液体黏度及传动轴角速度的影响,另外,对于电流变效应所传递的转矩,主要还由电致屈服应力决定,而且也是控制传递转矩的惟一可调因素,用巨电流变液(GER)的参数,本文仿真中取a=1;k=0.0254,仿真关系图如下:

(1)扭矩与电压、剪切应力的关系 (2)扭矩与间隙、长度的关系

图2 L,ω为常值时扭矩

与电压、剪切应的关系 图3 电压U=2000V时扭矩

与间隙、长度的关系

从以上电流变液体传递扭矩相互因素关系的仿真图可看出,在L、ω参数固定不变后,电流变液体的剪切应力及制动扭矩与电压成线性关系,这使得通过调整电压大小来控制制动扭矩成为可能。同时在施加电压保持不变的情况下,制动扭矩与两圆筒间隙大小成反比,且与L成正比,因此在设计电流变制动装置时必须考虑结构尺寸因素对所传递转矩的影响。由以上分析可知,电流变制动装置的工作原理实际上是通过改变施加在电流变液体上电压的大小,进而实现输出制动力矩的控制,从而达到期望的制动效果。

2 电流变汽车制动装置设计

2.1 ER汽车制动器位置布置

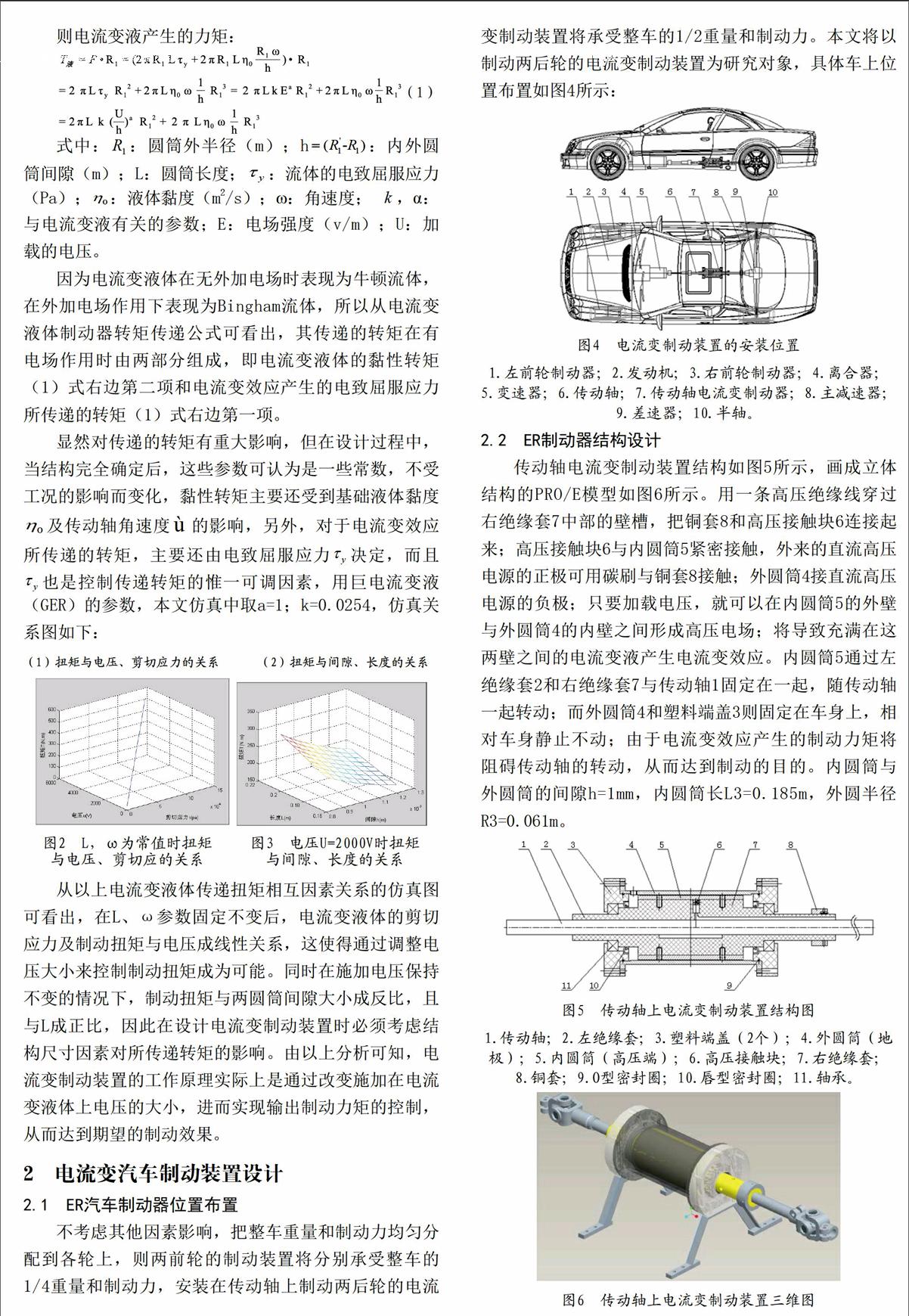

不考虑其他因素影响,把整车重量和制动力均匀分配到各轮上,则两前轮的制动装置将分别承受整车的1/4重量和制动力,安装在传动轴上制动两后轮的电流变制动装置将承受整车的1/2重量和制动力。本文将以制动两后轮的电流变制动装置为研究对象,具体车上位置布置如图4所示:

图4 电流变制动装置的安装位置

1.左前轮制动器;2.发动机;3.右前轮制动器;4.离合器;5.变速器;6.传动轴;7.传动轴电流变制动器;8.主减速器;9.差速器;10.半轴。

2.2 ER制动器结构设计

传动轴电流变制动装置结构如图5所示,画成立体结构的PRO/E模型如图6所示。用一条高压绝缘线穿过右绝缘套7中部的壁槽,把铜套8和高压接触块6连接起来;高压接触块6与内圆筒5紧密接触,外来的直流高压电源的正极可用碳刷与铜套8接触;外圆筒4接直流高压电源的负极;只要加载电压,就可以在内圆筒5的外壁与外圆筒4的内壁之间形成高压电场;将导致充满在这两壁之间的电流变液产生电流变效应。内圆筒5通过左绝缘套2和右绝缘套7与传动轴1固定在一起,随传动轴一起转动;而外圆筒4和塑料端盖3则固定在车身上,相对车身静止不动;由于电流变效应产生的制动力矩将阻碍传动轴的转动,从而达到制动的目的。内圆筒与外圆筒的间隙h=1mm,内圆筒长L3=0.185m,外圆半径R3=0.061m。

2.3 制动器ER屈服应力的计算

以马自达(Mazda)牌运动轿车为例,计算电流变制动装置实现制动功能所需电流变液的屈服应力。汽车型号RX-7 Turbo 2,总重M=1585kg,主减速比:i=3.91。取车的车轮半径R=0.3m,制动减速度=5.8m/s2,主减速传动效率η=0.97。本文以传动轴制动装置为研究对象,对其电流变液产生的屈服应力要求做进一步计算。

由设计可知L3=0.185m,R3=0.061m,则:

由上述计算可知,只要电流变液的屈服应力能达到77.8kPa,传动轴电流变制动器就能达到1/2整车制动的扭矩要求,而由文献可知,目前研发出来的电流变液的最大屈服应力已达到130kPa,因而此设计方案满足转动轴制动时制动力矩的要求。

3 制动性能仿真分析

汽车制动时,制动器直接对车轮产生作用,而车身在惯性力作用下,速度降得比较慢,但随着制动器对车轮进行制动,车身的速度也随着慢慢降低,直至为0,因此利用LABVIEW软件对上述电流变制动器进行仿真分析,分别对传动轴电流变制动装置的电流变液加1kV、2kV、3kV、4kV的电压,得到车身和车轮速度的变化情况分别如图7所示。由图7可以看出,当加在电流变液上的电压为1kV时,电流变液发生电流变效应,但是发生的电流变效应并不明显,此时轮速和车速比较接近。随着电压的增加,电流变液发生的电流变效应越来越明显,车轮抱死的时间越来越短,当电压加到4kV时,车轮6.8s的时候就抱死了。由此可验证电流变液用于制动器上的制动效果比较明显,在实际中具有一定的应用价值。

4 结语

将电流变技术应用于汽车制动系统,这可以解决原本汽车制动系统由液压产生制动力所带来的一系列缺点,诸如液压制动信号会滞后、刹车会出现打脚等现象,但电流变液体的性能是阻碍此项技术商品化的一大难关,如何使电流变液体满足工程应用要求的力学性能、具有较广的温度工作范围、良好和稳定的物理性能及化学性能等,都将是今后电流变液体研制的核心。随着社会汽车保有量的不断增加,人们对汽车的行车安全性越来越重视,对汽车制动器的要求也越来越高,而电流变技术是一项新兴的科学技术,它仍然处于一种发展和开拓的阶段,但将电流变液体以传动轴制动的形式应用于汽车制动系统是一种新型的制动模式,这将对今后汽车制动器的发展以及电流变技术在汽车制动器上的应用提供一个理论参考。

参考文献

[1] 魏宸官.电流变技术[M].北京:北京理工大学出版社,2000.

[2] 杨坤全.基于电流变效应的汽车制动器结构设计[J].漳州职业技术学院学报,2011,(1).

[3] 陈淑梅.电流变液体性能的试验研究[J].机械工程学报,2002,38(9).

[4] 温维佳,黄先祥,杨世和,等.巨电流变效应及其机理[J].物理,2003,(12).

[5] 王维,刘建农,何光里.汽车制动性检测[M].北京:人民交通出版社,2005.

[6] 魏鑫.最新国外汽车车型手册[M].北京:机械工业出版社,1991.

基金项目:漳州职业技术学院科研计划资助项目(项目编号:ZZY1418)。

作者简介:杨坤全,男,福建长泰人,漳州职业技术学院汽车工程系讲师,研究生,研究方向:汽车与机械工程;陈伯丰,男,厦门城力机电设备有限公司高级工程师,研究方向:机电控制技术。

(责任编辑:陈 倩)