摩擦卷筒的轻量化设计

2015-07-24张小珍沈嵘枫粘雅玲

张小珍 ,沈嵘枫 ,粘雅玲

(福建农林大学交通与土木工程学院 ,福建福州350002)

摩擦卷筒的轻量化设计

张小珍 ,沈嵘枫 ,粘雅玲

(福建农林大学交通与土木工程学院 ,福建福州350002)

基于HyperWorks软件建立摩擦卷筒的有限元模型 ,并在工况下进行静力学分析.建立拓扑优化数学模型 ,优化摩擦卷筒的结构 ,使体积最小.优化后 ,摩擦卷筒的体积减少了9.4% ,最大位移为0.43 mm ,最大应力为99.99 MPa ,满足强度和刚度的要求(最大位移<1.00 mm ,最大应力<113.00 MPa).拓扑优化是实现摩擦卷筒轻量化和节约成本的一个非常有效工具.

摩擦卷筒;有限元;拓扑优化;轻量化

集运材遥控跑车的起升作业是由摩擦卷筒驱动起重卷筒转动实现的[1].摩擦卷筒对跑车的性能起着关键作用 ,直接影响到木材的生产安全、运输效率等 ,因此对摩擦卷筒的结构优化设计是非常有必要的[2].目前 ,机械零部件结构优化设计多采用有限元分析方法(如HyperWorks软件) ,以及拓扑优化等优化方法[3].拓扑优化是在给定空间结构中形状优化及分布材料的一种数学方法[4].在给定材料属性(密度、泊松比、弹性模量)和设计空间确定的连续区域中 ,通过拓扑优化方法得到满足性能要求的最优结构分布 ,使得结构、模型在满足应力要求、位移约束等条件下 ,将外部载荷传递到结构受力位置 ,使结构重量、体积、固有频率等达到最优 ,也就是得到设计优化目标.赵紫纯[5]运用体积最小为设计目标的拓扑优化方法分析车架结构 ,以实现车架结构轻量化设计.王志良[6]对门座起重机转台结构进行拓扑优化 ,在满足刚度和强度的要求下 ,通过减轻转台结构自重来降低设备投资.本文基于HyperWorks软件的有限元和拓扑优化方法 ,以体积最小为优化目标建立数学模型进行优化设计 ,实现结构轻量化设计 ,旨在为相关研究提供依据.

1 摩擦卷筒的有限元分析

摩擦卷筒作为集运材遥控跑车的一个重要零部件 ,是用来缠绕和容纳钢索的 ,卷筒上的一端受到绞盘机的牵引 ,另一端带动重物;动力经传动系将扭矩传到卷筒 ,变为卷筒上钢索的牵引力 ,并将发动机的旋转运动变为卷筒上钢索的直线运动 ,以此牵引跑车集材、提升和运输木材.摩擦卷筒最大牵引力为29008 N ,钢索型号选为146×19NFC1670BSZ ,直径为500 mm ,最大转速为2.55 rűs-1,受到的最大力矩为7252000 Nűmm.

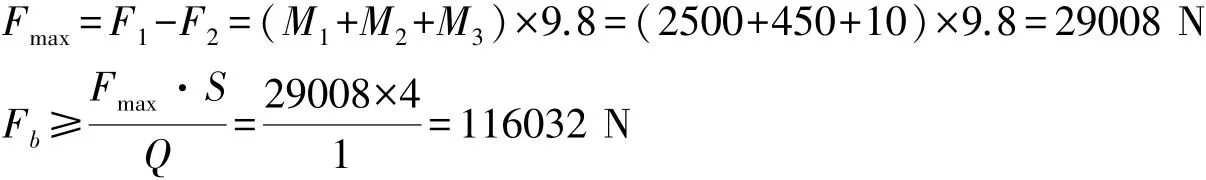

(1)摩擦卷筒的最大牵引力:

根据6×19纤维芯钢丝绳 ,选取的钢索型号为166×19NFC1670BSZ

式中:F1表示绕入端张力 ,F2表示绕出端张力 ,M1表示起重量 ,M2表示跑车本身重量 ,M3表示吊钩重.Fb表示钢索破断拉力/N ,S表示安全系数 ,Q表示钢丝绳破断拉力换算系数 ,选择Q=1.

(2)摩擦卷筒的直径:

D≥(e-1)d=(32-1)×16=496 mm ,取D=500 mm

式中:e表示工作类型系数 ,e≥30 ,取值为32;d表示钢索的直径.

(3)摩擦卷筒的转速:

式中:v表示钢索最大速度 ,取ν=2 műs-1[7].

(4)摩擦卷筒受到力矩:

P=FmaxűD/229008×500÷2=7252000 Nűmm

1.1 有限元模型的建立

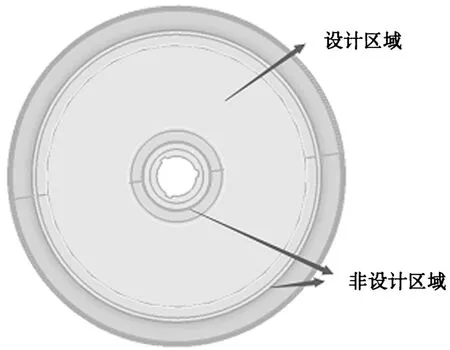

(1)网格划分:摩擦卷筒用SolidWorks建立的三维模型 ,如图2所示.在HyperWorks软件中模型以IEGS格式导入.通过几何处理(如轴孔上螺栓孔的填补)得到高质量的网格.磨擦卷筒优化对象是平面 ,对磨擦卷筒的外缘部分不进行优化 ,在制作网格时需要先对摩擦卷筒进行分割(图2).采用四面体网格自动划分摩擦卷筒 ,即Vol-ume Tetra Mesher的方法 ,设计区域用蓝色标记 ,生成了4618节点和13342单元;非设计区域用黄色标记 ,生成25764个节点和135395个单元(图3).

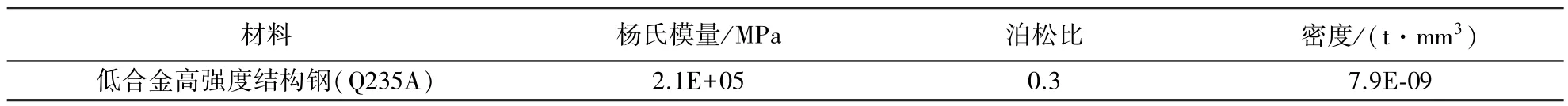

(2)材料属性和组件的定义:在定义材料属性和组件时 ,有一定的先后顺序 ,即首先创建材料集合再创建属性集合 ,分别赋予Collectors和Components.Collectors的卡片属性 ,通过工具栏Card Editor按钮修改材料.摩擦卷筒材料属性见表1.

图1 摩擦卷筒示意图Fig.1 Schematic diagram of friction drum

图2 摩擦卷筒的分割图Fig.2 Segmentary diagram of friction drum

图3 摩擦卷筒的网格Fig.3 Friction drum grid

表1 摩擦卷筒的材料属性Table 1 Material properties of friction drum

(3)模态分析:模态分析是结构中的一种固有振动特性表现 ,每个模型都具有各种模态频率、模态阻尼和模态振型[8].为避免摩擦卷筒产生共振现象 ,同时使结构设计更加合理 ,以摩擦卷筒为研究对象 ,基于有限元模型进行自由模态分析 ,得到模型一阶固有频率和模态振型(图4).

当模型的激励频率与模型频率数值接近时 ,摩擦卷筒的振幅会产生较大的变化 ,即发生共振[9].摩擦卷筒的激励频率为2.55 Hz ,由图4可知模型的一阶固有频率为1225 Hz ,一阶固有频率远大于模型的激励频率.因此在动态性能要求范围内 ,摩擦卷筒不会产生共振现象.

(4)边界条件:摩擦卷筒是依靠摩擦力来驱动钢索的 ,卷筒上缠绕着数圈的钢丝绳在卷筒的两端引出 ,钢索处于封闭状态 ,依靠张紧的预张力进行运转.边界条件是实际工况在有限元模型中的表现形式[10 ,11].摩擦卷筒转动是在遥控跑车起吊重物起落作业时 ,由钢丝绳牵引提供动力 ,摩擦卷筒只能绕着Z轴旋转 ,其他方向的移动都受到约束.实际工况的要求是将约束设定在轴孔圈内.由于轴孔卷内是一个曲面 ,最好是在孔圈内建立节点集rigids1(俗称蜘蛛网) ,在这主节点上施加固定约束(图5).在摩擦卷筒的曲面建立蜘蛛网rigids2 ,将7252000 Nűmm的扭矩施加在这个蜘蛛网中心点上(图5).

图4 摩擦卷筒一阶固有频率和模态振型Fig.4 Modal frequencies and mode shapes of the friction drum

图5 摩擦卷筒边界条件的施加Fig.5 Application of boundary conditions on the friction drum

1.2 静力学分析

建立摩擦卷筒的有限元模型后 ,对其进行静力学分析 ,摩擦卷筒在工况下的位移变形和等效应力结果如图6所示.

图6 摩擦卷筒静力学分析Fig.6 Statics analysis of friction drum

由图5可以看出 ,出现的最大位移在摩擦卷筒的边缘 ,为0.0854mm ,说明摩擦卷筒的刚性较好 ,不宜出现变形.最大应力(65 MPa)主要出现在卷筒的键槽上.摩擦卷筒设计的最大应力为65 MPa ,远远低于材料的许用应力(113 MPa) ,可知摩擦卷筒还存在较大的优化空间.

2 摩擦卷筒的拓扑优化

拓扑优化是在给定的模型设计空间内进行优化 ,以找到最优的材料分布[12].实现拓扑优化的方法有多种 ,但根据卷筒的模态分析可知 ,卷筒的模态频率远大于激励频率.为了实现轻量化设计 ,采用变密度法 ,即以有限元模型设计空间每个单元的“单元密度”作为设计变量.对摩擦卷筒进行拓扑优化设计 ,需建立优化设计的数学模型.优化设计有3个要素 ,分别是设计变量、目标函数和约束条件[13].数学模型设定后使用Optistruct进行求解 ,对模型直接进行优化设计 ,对优化后模型进行分析和评定.

2.1 拓扑优化理论及其模型的建立

(1)设计变量的确定:以单元密度作为设计变量.

(2)目标函数的确定:满足强度和刚度等性能的要求 ,以轻量化为目的 ,合理分布摩擦卷筒的材料 ,使得摩擦卷筒的体积最小 ,因此选择摩擦卷筒的体积作为优化的目标函数.

(3)约束函数的确定:因为摩擦卷筒在工作过程中主要承受悬索的摩擦力 ,设计区域的最大位移变形量会影响到摩擦卷筒的曲面形状.为了使位移变形量不超过设计值 ,定义约束函数为:

其中dmax(x)为摩擦卷筒工作下产生的最大位移变形量 ,[d]为摩擦卷筒最大位移变形量的允许值 ,取值为1 mm.另外 ,在工作状态下 ,采用第四强度理论来保证摩擦卷筒有足够的强度 ,即约束整个摩擦卷筒的应力 ,即:

其中σmax(x)为平均等效应力;[σ]为材料(材料为Q235A钢)的许用应力 ,取值为113 MPa.

(4)优化数学模型:确定模型的三要素后 ,建立数学模型 ,即:

2.2 摩擦卷筒的拓扑优化

将上面的数学模型(式(5))建立后保存 ,并用Optistruct进行求解 ,export options设置为all ,run op-tions设置为optimization ,最后将结果直接导入Hyper-View中.在HyperView中得到优化后的结果 ,经过28次迭代计算得到模型所有单元密度分布图(图7).单元高密度区域表示此单元需要材料 ,单元低密度区域表示此单元材料可以减少或去除.

通过Optistruct的后处理模块可以查看模型密度分布结果.等值图可以提供整个模型的单元密度信息 ,对指定密度阈值以上的单元进行保留 ,对指定密度阈值以下的单元进行删除.通过对密度阈值的调整 ,可以查看不同密度的等值图和不同密度结构分布图 ,从而得到最符合要求的结构.设计区域材料的密度阈值分别设为0.55、0.6、0.65时 ,得到最优化布局等值图 ,也就是密度分别为0.55、0.6、0.65的等值曲面图 ,如图8所示.

图7 摩擦卷筒密度分布云图Fig.7 Friction drum density distribution

通过不同阈值的等值面图的对比可知 ,当阈值为0.55时还有较多蓝色部分即密度较低材料没有实现最优化;当阈值为0.65时 ,密度较低的材料没有了 ,但是模型的结构上出现材料分布不合理;当阈值为0.6时将蓝色单元也就是低密度单元进行删除 ,合理利用了结构材料的分布 ,得到了结构的优化模型 ,达到了轻量化的设计目的.

3 优化后结果的验证

根据优化后模型的形状结构 ,用SolidWorks重构新几何模型 ,如图9所示.

图9 摩擦卷筒优化后的有限元分析Fig.9 Finite element analysis after optimization of friction drum

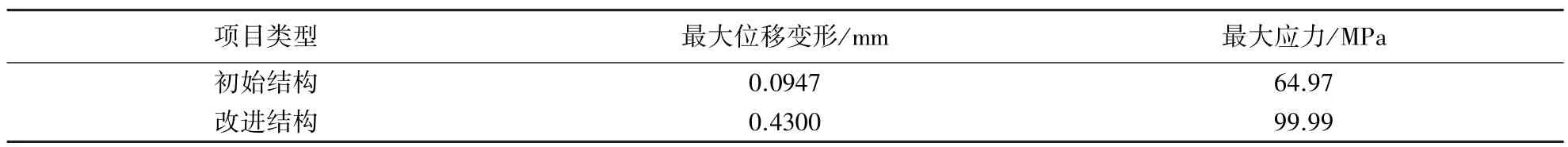

从表2可知 ,初始结构最大位移变形量为0.0947 mm ,改进后结构最大变形量为0.4300 mm.虽然改进后结构的位移变形量比初始结构位移变形量大 ,但还是小于摩擦卷筒允许的变形量(1 mm) ,满足强度要求.初始结构最大应力为64.97 MPa ,表明改进后结构最大应力为99.99 MPa.改进后的最大应力比初始的大 ,但小于材料的许用应力(113 MPa) ,所以也满足刚度要求.经过优化后 ,在保证摩擦卷筒的变形量和应力的前提下 ,体积减小9.4% ,从而实现了轻量化设计.

表2 摩擦卷筒优化前后位移变形和应力对比Table 2 Comparison between displacement and deformation of friction drum before and after optimization

4 小结

(1)采用有限元法对摩擦卷筒进行拓扑优化 ,在满足刚度和强度的条件下 ,使其体积减小9.4% ,实现了轻量化设计.(2)通过采用HyperWorks软件进行摩擦卷筒设计 ,大大提高了模型在设计阶段的优化效率 ,降低了设计成本.

[1]沈嵘枫.基于轻量化的运材跑车齿轮减速机构设计[J].华中科技大学学报 ,2012 ,40(2):98-101.

[2]周新年 ,郑端生 ,沈嵘枫 ,等.遥控跑车的遥控液压技术研究进展[J].福建林业科技 ,2012 ,39(2):190-194.

[3]张胜兰 ,郑冬黎 ,郝琪 ,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社 ,2007:1-5.

[4]BENDSOE M P ,SIGMUND O.Topology optimization:theory ,methods and applications[M].Berlin ,Germany:Springer-Verlag ,2003:20-25.

[5]赵紫纯.车架结构轻量化设计研究[D].太原:中北大学 ,2013:1-7.

[6]王志良.门座起重机转台结构拓扑优化设计[J].起重运输机械 ,2014(3):33-35.

[7]周新年.工程索道与悬索桥[M].北京:人民交通出版社 ,2013:1-5.

[8]夏勇 ,殷晨波 ,王宝家 ,等.基于HyperWorks的大型门式起重机静力学即固定频率特性研究[J].矿山机械 ,2015 ,43(1): 44-48.

[9]高文杰 ,房雷 ,曹德本 ,等.某轻型卡车车架有限元模态分析[J].机械工程与自动化 ,2015(2):94-95.

[10]GASSER F A ,ROBOTHAM A ,CARRAGHER P.Numerical simulation of a patent technology for sealing of deep-sea oil wells using nonlinear finite element method[J].Journal of Petroleum Science and Engineering ,2015 ,133:192-200.

[11]ZHENGQI G ,CHENGJI M ,YUTAO W ,et al.A-type frame fatigue life estimation of a mining dump truck based on model stress recovery method[J].Engineering Failure Analysis ,2012 ,26:89-99.

[12]张积洪 ,杜阳 ,庞玥 ,等.基于HyperWorks的机场某拖车车架结构的轻量化研究[J].机械设计 ,2014 ,31(5):38-41.

[13]张克鹏.基于HyperWorks的车辆板簧支架优化设计[J].专用汽车 ,2014(2):74-77.

(责任编辑:叶济蓉)

Lightweight design of friction drum

ZHANG Xiao-zhen ,SHEN Rong-feng ,NIAN Ya-ling

(College of Transportation and Civil Engineering ,Fujian Agriculture and Forestry University ,Fuzhou ,Fujian 350002 ,China)

A finite element model of friction roll was established by HyperWorks and analyzed for static mechanism under operating condition.Then topology mathematics model was built to optimize the friction drum for minimum volume.After optimization ,volume of the friction drum was reduced by 9.4%with 0.43 mm maximum displacement and 99.99 MPa maximum stress ,meeting the inten-sion(maximum displacement<1.00 mm)and rigidity(maximum stress<113.00 MPa)standard of friction drum.In conclusion ,to-pology optimization is a highly effective tool to design lightweight friction roll and save cost.

friction drum;finite element;topology optimization;lightweight

U18

A

1671-5470(2015)06-0662-06

10.13323/j.cnki.j.fafu(nat.sci.).2015.06.018

2015-03-16

2015-07-15

福建农林大学高水平大学建设重点资助项目(113-612014018);交通运输类实验教学示范中心资助项目(01SJ10009);福建省教育厅资助项目(JA10117).

张小珍(1991-) ,女 ,硕士研究生.研究方向:机械结构设计.Email:1027470976@qq.com.通讯作者沈嵘枫(1970-) ,男 ,副教授 ,博士.研究方向:林业机械设计.Email:fafusrf@gmail.com.